CPM 10 فولت هو عبارة عن فولاذ عالي الفاناديوم مصنوع من مسحوق المعدن عالي الفاناديوم (PM) مصمم لتوفير مقاومة رائدة في الصناعة للتآكل الكاشطة مع الحفاظ على المتانة الجيدة وسلوك التصنيع المتوقع؛ وغالبًا ما يتفوق على الفولاذ التقليدي عالي الكربون وعالي الكروم مثل D2 في الخدمة الكاشطة وغالبًا ما يتم اختياره حيثما يكون عمر الأداة الطويل والتفاصيل الدقيقة وتقليل وقت التوقف عن العمل من أولويات العمل.

الخلفية التاريخية وعملية هيئة تدابير الصحة النباتية

كان CPM 10V هو أول عضو في عائلة فولاذ الأدوات الفاناديوم عالي الفاناديوم من Crucible، وهو مستخدم في الصناعة منذ أواخر السبعينيات. تم تطوير هذه الدرجة لتعظيم الجزء الحجمي من كربيدات الفاناديوم الصلبة في بنية مجهرية دقيقة وموزعة بشكل جيد لا يمكن تحقيقها عن طريق الصب التقليدي أو تعدين السبائك. يخلق مسار إنتاج CPM (تعدين جسيمات البوتقة) بنية مجهرية عالية التجانس بين المسحوق والمعدن مع كربيدات دقيقة موزعة بشكل موحد. والنتيجة هي مقاومة عالية للتآكل الكاشطة مع صلابة محسّنة مقارنةً بالفولاذ التقليدي عالي الكربون وعالي الكروم.

التركيب الكيميائي والبنية المجهرية

التركيب الكيميائي النموذجي (النطاقات الاسمية)

| العنصر | نموذجي (بالوزن %) |

|---|---|

| الكربون (C) | 2.4-2.6 |

| الكروم (Cr) | 5.0-5.3 |

| الموليبدينوم (Mo) | ~1.25-1.35 |

| الفاناديوم (V) | ~9.5-10.0 |

| المنجنيز (Mn) | ~0.4-0.6 |

| السيليكون (Si) | ~0.8-1.0 |

| الحديد (الرصيد) | ~78-83 |

ملاحظات: يقدم الموردون وأوراق البيانات المختلفة اختلافات صغيرة في الأعداد الاسمية، ولكن جميع المصادر الموثوقة تُظهر ارتفاعًا كبيرًا جدًا في الفاناديوم (حوالي 10 بالوزن %) وارتفاعًا كبيرًا جدًا في الكربون (حوالي 2.45 بالوزن %)، مما يولد معًا مجموعة كبيرة جدًا من كربيدات الفاناديوم (VC) في البنية المجهرية.

السمات الهيكلية المجهرية

-

كربيدات الفاناديوم (VC): وفيرة للغاية وصلبة للغاية (HRC عالية من مرحلة الكربيد). هذه الكربيدات هي المصدر الرئيسي لمقاومة التآكل الكاشطة.

-

المصفوفة: مصفوفة مارتينسيتية/مصفوفة مقواة صلبة تحمل الكربيدات وتوفر مقاومة لتكاثر الشقوق. ينتج عن تعدين المساحيق المعدنية كربيدات صغيرة جدًا وموزعة بشكل جيد تقلل من تجمع الكربيدات (والذي يسبب التقصف بخلاف ذلك).

-

النظافة والتجانس: تؤدي الشوائب غير المعدنية المنخفضة وغياب الكربيدات الخشنة إلى تحسين الصلابة وسلوك الكسر الذي يمكن التنبؤ به أكثر من الفولاذ السبيكي التقليدي ذي حجم الكربيد المماثل.

الخواص الميكانيكية والفيزيائية

الخواص الفيزيائية النموذجية (قيم تمثيلية)

| الممتلكات | القيمة النموذجية |

|---|---|

| الكثافة | ~حوالي 7.41 جم/سم مكعب |

| معامل المرونة (E) | ≈221 جيجا باسكال |

| الصلابة الملدنة (BHN) | ~255-277 هكتار |

| أقصى صلابة يمكن تحقيقها (HRC) | ~60-64 (حسب المعالجة الحرارية وحجم المقطع) |

المصدر: أوراق البيانات الموثوقة والملاحظات الفنية للموزعين.

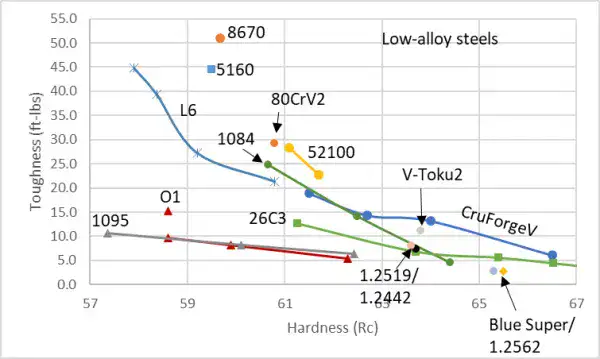

الصلابة مقابل مقاومة التآكل (النوعية)

يولي CPM 10V الأولوية لمقاومة التآكل مع الحفاظ بعناية على صلابة معقولة. في اختبارات Charpy واختبارات الكسر، يُظهر CPM 10V قيم صلابة تنافس العديد من أنواع الفولاذ التقليدي للأدوات بصلابة مكافئة، وذلك بسبب البنية المجهرية PM. بالنسبة للعديد من تطبيقات الأشغال على البارد الكاشطة، ستنتج CPM 10V عمرًا للأداة مضاعفات D2، مع صلابة مماثلة أو متفوقة للعديد من الأشكال الهندسية.

المعالجة الحرارية، والطحن، والتصنيع الآلي، والتصنيع الآلي

التصلب (يوصى بالتقوية والتبريد)

| العملية | البارامتر النموذجي (النطاق الموصى به) |

|---|---|

| التسخين المسبق | معادلة 1500-1550 درجة فهرنهايت (815-845 درجة مئوية)؛ التسخين المسبق الثاني 1850-1900 درجة فهرنهايت (1010-1040 درجة مئوية) لعمليات التفريغ/الغلاف الجوي |

| أوستنيتيز (موصى به) | 2050 درجة فهرنهايت (1120 درجة مئوية) للحصول على أفضل توازن؛ 1950-2150 درجة فهرنهايت (1065-1175 درجة مئوية) حسب الصلابة/الصلابة المطلوبة |

| وقت الانتظار | 30-45 دقيقة في درجة حرارة التقوية (قد تتطلب المقاطع الرقيقة أقل) |

| الإرواء | التبريد بالهواء أو التبريد بالغاز بالضغط الموجب (بحد أدنى 2 بار) إلى أقل من 50 درجة مئوية تقريبًا، أو التبريد بالملح/الزيت مع ضوابط مناسبة؛ يجب أن يضمن التبريد بالتفريغ معدل تبريد كافٍ حتى 1010-705 درجة مئوية لتجنب احتباس الأوستينيت |

التقسية

-

يوصى بالتقسية المزدوجة. يوصى بالتلطيف عند ≥1000 درجة فهرنهايت (540 درجة مئوية) لدورتين مدة كل منهما ساعتين للحصول على خصائص مستقرة. ستحافظ درجات حرارة التقسية المنخفضة على صلابة أعلى ولكنها تقلل من ثبات درجة الحرارة. اتبع توصيات المورد للحصول على الصلابة المستهدفة بالضبط مقابل جدول التقسية.

التلدين الناعم (للتشغيل الآلي/التصنيع)

-

يتم تسخينها بشكل منتظم إلى 1600 درجة فهرنهايت (870 درجة مئوية)، ثم تُبرد ببطء لمدة ساعتين ولا تزيد عن 30 درجة فهرنهايت/ساعة إلى 1000 درجة فهرنهايت (540 درجة مئوية)، ثم تبرد في فرن التبريد أو تبرد في الهواء الساكن إلى درجة حرارة الغرفة. الصلابة الصلبة النموذجية الملدنة ~ 255-277 BHN لتسهيل التشكيل والتشكيل.

الطحن والتشغيل الآلي

-

في حالة التلدين، تشبه قابلية التشغيل الآلي بعض أنواع الفولاذ عالي السرعة (استخدم الأدوات المناسبة). بالنسبة للطحن، عادةً ما تحقق عجلات الألومينا SG أو CBN أفضل أداء على فولاذ الأدوات PM؛ إنتاج قطع صغيرة ومضبوطة وإدارة ضمادات العجلة بشكل متكرر. يقلل المحتوى العالي من الكربيد في CPM 10V من قابلية الطحن مقارنةً بالفولاذ منخفض الكربيد، لذلك توقع معدلات إزالة أبطأ للمواد.

اللحام والإصلاح

-

لحام CPM 10V ممكن ولكنه ينطوي على مخاطر: يمكن أن تتسبب شبكات الكربون العالية والكربيد الثقيلة في حدوث تشقق ما لم يتم اتباع بروتوكولات التسخين المسبق المتخصص، ومعدن الحشو، والمعالجة الحرارية بعد اللحام. بشكل عام، تكون عمليات الإصلاح الكبيرة أقل اقتصاديًا من استبدال القسم. استشر خبراء المعادن ذوي الخبرة في اللحام واستخدم الإجراءات المؤهلة للفولاذ PM عالي الكربون.

مكافئ فولاذ cpm 10v

CPM® 10V 10V ≈ PM (A11 / AISI A11) - يُباع أيضًا باسم Carpenter Micro-Melt® A11 (ومن قِبل موردي PM الآخرين). هذه كلها من نفس عائلة A11 عالية الفاناديوم ومساحيق المعادن A11 التي تُستخدم عند الحاجة إلى مقاومة التآكل القصوى.

حقائق سريعة ستجدها مفيدة لك

-

مادة كيميائية نموذجية (تقريباً): C ~ 2.45%، Cr ~ 5.3%، Mo ~ 1.3%، V ~ 9.8% - الفاناديوم العالي جداً للكثير من كربيدات الفاناديوم الصلبة (الاحتفاظ بالحافة/التآكل).

-

الاستخدام النموذجي: أدوات العمل على البارد، وسكاكين التقطيع/التقطيع/التقطيع، والسكاكين عالية التآكل، والأدوات التي يكون عمر الحافة الطويل فيها ضروريًا.

-

ملاحظة الأداء: تعطي CPM 10V (A11) مقاومة تآكل أعلى بكثير من D2/D7 وصلابة جيدة لسبيكة مقاومة للتآكل للغاية بسبب البنية المجهرية PM.

"المكافئات" / الأسماء الشائعة التي يجب البحث عنها

-

CPM 10 فولت (بوتقة): الاسم التجاري الأصلي.

-

PM A11 / AISI A11: التسمية الصناعية لنفس كيمياء PM A11.

-

Micro-Melt® A11 (كاربنتر/كارتيك): يتم تسويقها صراحةً على أنها تعادل CPM 10V.

إرشادات الاستبدال

-

إذا كنت بحاجة إلى أقصى مقاومة للتآكلمن الصعب التغلب على PM A11/CPM-10V.

-

إذا كنت بحاجة إلى المزيد من الصلابة (مقاومة الصدمات) على حساب بعض مقاومة التآكل، ضع في اعتبارك خيارات CPM-3V أو CPM-M4.

-

إذا كنت بحاجة إلى غير قابل للصدأ الخصائص، CPM-10V هو لا الفولاذ المقاوم للصدأ - اختر فولاذ مقاوم للصدأ عالي الفاناديوم (مثل بعض أنواع الفولاذ المسحوق المقاوم للصدأ) بدلاً من ذلك.

تحليل مقارن: CPM 10V مقابل البدائل الشائعة

جدول المقارنة السريعة

| الخاصية/المقياس | CPM 10 فولت | D2 (تقليدي) | CPM 15 فولت | الكربيد (WC-Co) |

|---|---|---|---|---|

| محتوى الفاناديوم | ~حوالي 9.5 - 10ر9 ث1 ت1 ت3 ب3 ت | ~0.9-1.2 Wt% | ~14-15 wt% | غير متاح (مرحلة الكربيد) |

| مقاومة التآكل الكاشطة | مرتفع جدًا (غالبًا >> د2) | عالية | أعلى من 10 فولت | عالية للغاية |

| الصلابة | جيد للصلب عالي الكربيد بسبب PM | أقل (مجموعات الكربيد السفلية) | أقل من 10 فولت (حجم كربيد مرتفع جدًا) | متغيرة؛ هشة |

| قابلية الطحن | متوسطة الصعوبة (كربيدات) | أسهل من 10 فولت | أكثر صعوبة | صعب؛ يتطلب أدوات ماسية |

| تعقيد التصنيع | معتدل (يتطلب معالجة PM) | معتدل | عالية | عالية جدًا؛ وغالبًا ما تحتاج إلى لحام نحاسي/أدوات خاصة |

| التكلفة النموذجية للكيلوغرام الواحد | أعلى من D2؛ وأقل من بعض أنواع الفولاذ PM المتقدم | أقل | أعلى من 10 فولت | متغيرة؛ غالبًا ما تكون التكلفة الإجمالية للأدوات أعلى |

ملاحظات: يوفر CPM 10V 10V عادةً عدة أضعاف عمر الأداة D2 في الخدمة الكاشطة وغالبًا ما يتفوق على D2 بهوامش تتراوح بين مرتين إلى أربع مرات حسب البيئة وهندسة التلامس. يتحسن CPM 15V في مقاومة التآكل مقارنةً ب 10V على حساب صعوبة التصنيع وزيادة الهشاشة في بعض الأشكال الهندسية. بالنسبة للعديد من الأعمال ذات التآكل الشديد، يوفر CPM 10V أفضل توازن بين العمر الافتراضي والمتانة القابلة للتشغيل.

إرشادات عملية للاختيار بين الدرجات

-

اختر CPM 10V عندما يهيمن التآكل الكاشطة وتكون الأداة ذات مقاطع رقيقة أو تفاصيل معقدة أو يجب أن تقاوم الكسر بشكل أفضل من D2.

-

اختر CPM 15V عندما يكون التآكل الكاشطة شديدًا وتسمح هندسة الأداة وتصنيعها بدرجة أكثر ثراءً بالكربيد.

-

ضع في اعتبارك الأدوات المصنوعة من الكربيد عندما تكون هناك حاجة إلى مقاومة تآكل مطلقة ويتحمل التطبيق مادة هشة وتكلفة رأسمالية أعلى (أو لعمليات الإنتاج الطويلة حيث يوفر الكربيد الملحوم أفضل تكلفة لدورة الحياة).

التطبيقات النموذجية وتوصيات التصميم

التطبيقات التمثيلية

-

قوالب التثقيب للصفائح المعدنية الكاشطة والتقطيع عالي السرعة.

-

أدوات الطمس والتشذيب الدقيقة عند الحاجة إلى ثبات الحافة والاحتفاظ بالخصائص الدقيقة.

-

سكاكين صناعية، وشفرات مقصلة، وشفرات تقطيع الأفلام/الورق تحتاج إلى الاحتفاظ بحافة ممتازة.

-

التشكيل على البارد وقوالب التشكيل على البارد حيث يؤدي محتوى الجسيمات الكاشطة أو التآكل العالي إلى فشل سابق لأوانه في القوالب التقليدية.

-

أدوات الكبس الملبد وأدوات التكثيف معرضة للمساحيق الكاشطة.

يتم استدعاء فئات التطبيقات هذه بشكل متكرر في أوراق بيانات الشركة المصنعة والموزع.

نصائح التصميم والهندسة

-

تجنب مركزات الإجهاد الحادة بالقرب من مناطق الكربيد السميكة. تقلل الشرائح وأنصاف الأقطار السخية من بدء التشقق.

-

بالنسبة للأشكال المعقدة، ضع في الحسبان وقت الطحن وتآكل العجلة. استخدم الطحن بالحجم النهائي بدلاً من إزالة المخزون الثقيل لتقليل تراكم الحرارة والحفاظ على هندسة الحافة.

-

بالنسبة لحواف القص، استخدم معامل مقطع أعلى قليلاً لتعويض الصلابة المنخفضة عند مستويات صلابة عالية جدًا. ضع في اعتبارك التقسية إلى صلابة أقل قليلاً لاكتساب مقاومة الكسر إذا تعرضت الأداة لأحمال الصدمات.

أنماط الفشل المتوقعة

-

التآكل الكاشطة - الفقد التدريجي للمواد من أسطح الكربيد والمصفوفة. يؤخر CPM 10V ذلك لفترة أطول من D2.

-

التقطيع أو الكسر - قد يحدث إذا كان للجزء صدمة شديدة أو رافعات إجهاد كبيرة؛ يتم تخفيفها عن طريق التقسية والهندسة المناسبة.

-

تآكل المواد اللاصقة/التآكل اللاصق - أقل شيوعًا في CPM 10V من بعض أنواع الفولاذ المقاوم للصدأ، ولكن المراقبة مطلوبة في التلامس مع المعادن المختلطة.

المشتريات وضمان الجودة والمعايير

مواصفات الشراء

عند طلب CPM 10V، حدد CPM 10V:

-

الرتبة الدقيقة (CPM® 10V® / AISI A11 إذا كان المرجع AISI التناظرية).

-

حالة التسليم المطلوبة (ملدن، مقوى ومصلب ومقوّى، مطحون ناعم).

-

تفاوتات الأبعاد والاستقامة والتسطيح اللازمة للمعالجة النهائية.

-

شهادة تحليل (CoA) توضح التركيب الكيميائي الفعلي وإمكانية تتبع الرقم الحراري.

توصيات الفحص والاختبار

-

فحص مخزون الصياغة/مخزون القضبان الواردة: قياس الصلابة في حالة التلدين والتحقق من التركيب بواسطة الشرارة-OES أو ما يعادلها.

-

الفحص بالموجات فوق الصوتية أو الفحص بالصبغة - المختبر للأدوات الحرجة التي لا تتحمل العيوب تحت السطحية. تكون درجات PM أنظف بشكل عام، ولكن من الحكمة التحقق من البائع.

-

فحوصات الصلابة والبنية المجهرية بعد المعالجة الحرارية لتأكيد HRC المستهدف وتوزيع الكربيد.

المعايير والتوجيهات ذات الصلة

-

عادةً ما تتبع تفاوتات التفاوتات المسموح بها في قضبان فولاذ الأدوات عادةً ASTM A681 لفولاذ الأدوات (راجع المورد الخاص بك لمعرفة الإصدار الدقيق المستخدم لتفاوتات التفاوتات المسموح بها في المخزون).

-

يجب إرفاق أوراق بيانات الشركة المصنعة مع طلبات الشراء للحصول على تعليمات المعالجة الحرارية والمناولة.

التكلفة ودورة الحياة والملاحظات البيئية

-

تميل تكلفة المواد الأولية لقضيب CPM 10V إلى أن تكون أعلى من قضيب D2 التقليدي، ولكن يمكن أن تكون دورة الحياة الإجمالية أقل بسبب عمر الخدمة الأطول بكثير وتغييرات أقل للأدوات. يجب أن يشمل تحليل التكلفة الإجمالية وقت التعطل ووقت إعادة الطحن وتكرار الاستبدال.

-

يستهلك إنتاج الفولاذ PM طاقة مكثفة، ويجب أن تضمن مناولة مجرى إعادة التدوير فصل الخردة عالية الفاناديوم لإعادة الصهر بشكل صحيح. استشر معالجي الخردة المحليين لمعرفة مسارات إعادة تدوير الصلب المعدني PM.

الجداول والمراجع السريعة

الجدول أ - الجدول الزمني التمثيلي للمعالجة الحرارية (مثال)

| الحالة | أوستنة (درجة فهرنهايت / درجة مئوية) | الإرواء | المزاج (دورتان) |

|---|---|---|---|

| صلبة ومقاومة للاهتراء | 2050 درجة فهرنهايت / 1120 درجة مئوية | إخماد الهواء/التبريد بالضغط الموجب إلى أقل من 50 درجة مئوية | 1000 درجة فهرنهايت (540 درجة مئوية) × 2 × 2 ساعة |

| صلابة أعلى (صلابة أعلى (HRC أقل) | 1950 درجة فهرنهايت / 1065 درجة مئوية | هواء/مراقب | 1000-1050 درجة فهرنهايت (540-565 درجة مئوية) × 2 × 2 ساعة |

| التلدين الناعم (للتشغيل الآلي) | 1600 درجة فهرنهايت / 870 درجة مئوية نقع 2 ساعة ثم تبريد بطيء | غير متاح | غير متاح |

الجدول ب - القائمة المرجعية للمواصفات السريعة لأوامر الشراء

-

الرتبة: CPM® 10V® (AISI A11)

-

الشكل: كتل أرضية مسطحة / مستديرة / مطحونة بشكل ناعم

-

الحالة: ملدن / مقوى ومصلد / مقوى ومقوى / مطلي بالنيترويد / مطلي

-

التفاوت المسموح به: اذكر التفاوتات المسموح بها رقميًا أو "حسب رسم العميل"

-

ضمان الجودة: CoA، ورقم الحرارة، وخريطة الصلابة، وصور البنية المجهرية (إذا لزم الأمر)

الأسئلة الشائعة

-

س: هل CPM 10V من الفولاذ المقاوم للصدأ؟

ج: رقم CPM 10V عبارة عن فولاذ أدوات PM عالي الكربون وعالي الفاناديوم مع كروم متواضع (~ 5 بالوزن %)؛ وهو ليس مقاومًا للصدأ وسيتآكل في البيئات المسببة للتآكل دون طلاء واقي. -

س: هل يمكن أن تحل CPM 10V محل الكربيد؟

ج: في العديد من حالات الأعمال الباردة والكاشطة يمكن أن يحل CPM 10V محل الكربيد في حالات الكربيد عندما تجعل مخاطر الكسر أو تعقيد الأدوات الكربيد غير عملي. ومع ذلك، بالنسبة لمقاومة التآكل القصوى المطلقة في عمليات الكشط غير الصدمية ذات درجة الحرارة العالية، لا يزال الكربيد في المقدمة. -

س: هل هذا هو معدل الموارد البشرية النموذجي بعد المعالجة الحرارية المناسبة؟

ج: تتراوح الصلابة النموذجية المقواة والمخففة بين 58-64 HRC اعتمادًا على درجة حرارة التصلب والمزاج. -

سؤال: هل CPM 10V جيد لأدوات القطع مثل السكاكين؟

ج: نعم؛ يشيع استخدام CPM 10V في السكاكين الصناعية والشفرات المتخصصة التي تتطلب عمرًا طويلًا للحافة. يتم استخدامه في تطبيقات القص والحز بكميات كبيرة. -

سؤال: كيف تؤثر معالجة PM على الأداء؟

ج: تنتج المعالجة PM توزيعًا دقيقًا وموحدًا للغاية وموحدًا للكربيد ونظافة عالية، مما يزيد من الصلابة وينتج سلوك تآكل يمكن التنبؤ به مقارنةً بالفولاذ السبيكي التقليدي. -

سؤال: ما هي عجلات الطحن الموصى بها؟

ج: توفر عجلات الألومينا SG أو عجلات نيتريد البورون المكعبة (CBN) أفضل أداء على فولاذ الفاناديوم PM. قد يكون الماس مطلوبًا لأسطح الكربيد أو الأدوات المطلية. -

س: هل يمكن طلاء CPM 10V بالنيتروجين أو الطلاء بالنيتروجين؟

ج: نعم، يمكن استخدام طلاء النيترة وطلاء PVD/CVD لتعزيز صلابة السطح وتقليل الاحتكاك. يعتمد التوافق على عملية الطلاء ومزاج الركيزة. -

س: هل يوصى باللحام؟

ج: اللحام ممكن من الناحية الفنية ولكنه يمثل تحديًا بسبب المحتوى العالي من الكربون والكربيد؛ يجب إجراء الإصلاحات بواسطة متخصصين مؤهلين. -

س: ما هي عمليات التشغيل البارد المثالية؟

ج: التقطيع الدقيق، والحز الدقيق، والقص، والمقصلة والقطع الورقي/الغشائي، وقوالب تشكيل معينة حيث يهيمن التآكل الكاشطة وتكون الصلابة ضرورية. -

س: من أين يمكن الحصول على بيانات موثوقة وإرشادات موثوقة للمعالجة الحرارية؟

A: Use the Crucible CPM® 10V® datasheet, ASM Alloy Digest articles, and distributor technical pages (e.g., Hudson, Diehl) for validated parameters and practical tips.

مذكرة حالة عملية

أفاد أحد مشغلي مكابس الأشغال على البارد بالانتقال من D2 إلى CPM 10V في قالب تشذيب عالي التآكل لغشاء مقوى بالألياف. تضاعف عمر الأداة أكثر من ثلاثة أضعاف، مع عدد أقل من الاستبدالات واحتفاظ أفضل بهندسة الحافة. ويعزى هذا التحسن إلى ارتفاع جزء حجم VC وتوزيع أدق للكربيد في CPM 10V. تتطابق هذه التقارير الميدانية مع بيانات الاختبار الخاضعة للرقابة من أدبيات الصناعة.

التوصيات النهائية

-

اختر CPM 10V حيثما يكون التآكل الكاشطة هو نمط الفشل السائد وتكون هندسة الأداة أو تكلفتها تمنع استخدام الكربيد.

-

حدد معلمات ورقة بيانات البائع للمعالجة الحرارية واطلب دعم الشركة المصنعة عند تأهيل الأدوات الكبيرة.

-

إجراء مقارنة لتكلفة دورة الحياة بدلاً من مقارنة تكلفة المواد فقط؛ وكثيراً ما يقلل CPM 10V من التكلفة الإجمالية للأدوات لكل جزء.

-

بالنسبة للمكونات الحرجة، اطلب من الموردين الحصول على صورة مجهرية ومقياس الصلابة بعد المعالجة الحرارية.