إن AISI 8740 عبارة عن فولاذ منخفض السبائك من النيكل والكروم والموليبدينوم متوسط الكربون ومنخفض الكربون يوفر توازنًا ممتازًا بين قوة الشد والمتانة ومقاومة الإجهاد والصلابة؛ ويتم تحديده بشكل متكرر لمكونات الطيران وغيرها من المكونات عالية الموثوقية (المثبتات والأعمدة والمحاور وقضبان المكبس) ويتم إنتاجه عادةً وفقًا لدرجات AMS/SAE للطائرات (على سبيل المثال AMS 6322). بالنسبة للمصممين الذين يحتاجون إلى صلابة أكبر من درجات Cr-Mo القياسية، فإن محتوى النيكل 8740 يجعله خيارًا مناسبًا - شريطة تطبيق المعالجة الحرارية الصحيحة ومراقبة الجودة.

ما هو الفولاذ 8740

يندرج AISI 8740 (UNS G87400) ضمن عائلة الفولاذ منخفض السبائك متوسط الكربون المخلوط أساسًا بالنيكل (Ni) والكروم (Cr) والموليبدينوم (Mo). في نظام التسميات AISI/SAE، تشير الأرقام الرئيسية إلى سلسلة عالية القوة مع كربون 0.40% تقريبًا (عائلة "40"). في الممارسة العملية للورشة يتم توفير 8740 في كل من الظروف الملدنة (القابلة للتشغيل الآلي) والظروف المروية والمُخفَّضة وكثيراً ما يتم إنتاجه وفقاً لمواصفات جودة الطائرات (متغيرات AMS) عند استخدامه للأجزاء الحرجة.

لماذا النيكل؟ يعمل النيكل بكميات صغيرة (≈0.4-0.7%) على تحسين صلابة الصدمات والليونة دون التضحية بالقوة؛ وهذا هو الفرق الأساسي الذي يميز 8740 عن بعض أنواع الفولاذ Cr-Mo المستخدمة في الصناعة العامة. وتوفر إضافات Cr-Mo المدمجة صلابة محسنة وقوة في درجات الحرارة المرتفعة.

التركيب الكيميائي (نطاقات المواصفات والتفسير الهندسي)

نطاقات التركيب النموذجي (الوزن %)

| العنصر | النطاق النموذجي (wt%) |

|---|---|

| الكربون (C) | 0.38 - 0.43 |

| المنجنيز (Mn) | 0.75 - 1.00 |

| السيليكون (Si) | 0.15 - 0.35 |

| الكروم (Cr) | 0.40 - 0.60 |

| النيكل (ني) | 0.40 - 0.70 |

| الموليبدينوم (Mo) | 0.20 - 0.30 |

| الفوسفور (P) | ≤ 0.035 (حد أقصى) |

| الكبريت (S) | ≤ 0.04 (حد أقصى) |

| النحاس (النحاس) | ≤ 0.35 (حد أقصى) |

الترجمة الفورية للمهندسين

-

الكربون القريب من 0.40% يضع 8740 بقوة في فئة الكربون المتوسط، مما يتيح قوة جيدة بعد الإخماد والتلطيف.

-

يوفر الكروم والموليبدينوم صلابة فعالة (القدرة على تشكيل المارتينسيت من خلال المقطع العرضي) ومقاومة أعلى للمزاج.

-

النيكل هو العنصر المميز في مقابل العديد من درجات Cr-Mo: فهو يزيد من الصلابة ويقلل من الميول الهشّة، خاصةً في المطروقات الكبيرة أو الأجزاء ذات الاختلافات المقطعية.

الخواص الفيزيائية والميكانيكية

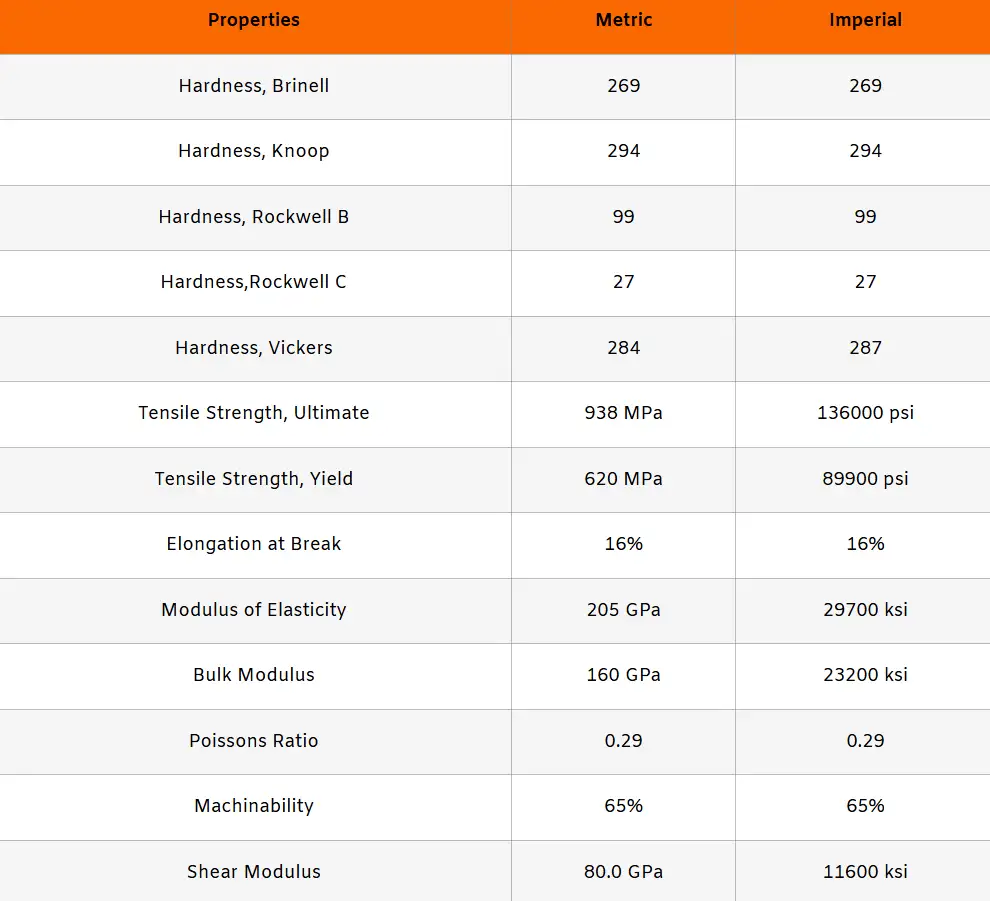

مهم: تختلف القيم الميكانيكية باختلاف المعالجة الحرارية وحجم المقطع وطريقة الاختبار. الأرقام الواردة أدناه هي النطاقات النموذجية التي يراها المهندسون في أوراق بيانات الموردين والكتيبات الفنية.

الخواص الميكانيكية التمثيلية (أمثلة ملدنة/مروية ومخففة)

| الحالة | قوة الشد (UTS) | قوة الخضوع (0.2% إثبات) | الاستطالة (A%) | برينل/روكويل |

|---|---|---|---|---|

| صلب (مدرفل على الساخن، بيرليت صفائحي) | ~حوالي 550-700 ميجا باسكال (80-101 كسي) | ~350-450 ميجا باسكال (50-65 كسي) | 12-22% | ~220-260 هكتار |

| مروي ومخفف (Q&T نموذجي) | 800-1000 ميجا باسكال (116-145 كسي) | 550-800 ميجا باسكال (80-116 كسي) | 10-18% | 250-300 HB (≈ HRC 25-35) |

| مقوى بالزيت، مقسّى بالزيت (مثال) | تم الإبلاغ عن متانة تصل إلى 930-940 ميجا باسكال تقريبًا | العائد ≈ 550-620 ميجا باسكال المبلغ عنه | ~16% | BHN ≈ 248-269 المبلغ عنها. |

(البيانات مجمعة من MatWeb وAZoM وأوراق بيانات الموردين - استخدم شهادات المواد لقيم العقود). AZoM+1

الخواص المرنة والحرارية النموذجية (مراجع هندسية)

-

معامل المرونة: ≈ 200-210 جيجا باسكال.

-

الكثافة: ≈ 7.85 جم/سم مكعب.

-

تشبه الموصلية الحرارية والتمدد الحراري تقريبًا أنواع الفولاذ الأخرى متوسطة الكربون - راجع الكتيبات لحسابات الإجهاد الحراري.

ممارسة المعالجة الحرارية ونوافذ المعالجة

تسلسل المعالجة الحرارية الشائعة (ملاحظات عملية)

-

التلدين (إذا تم توريده للتشغيل الآلي): التسخين إلى 820-860 درجة مئوية (1508-1580 درجة فهرنهايت) متبوعًا بالتبريد البطيء (تبريد الفرن) لإنتاج بيرليت كروي/رقيق من أجل قابلية تشغيله آليًا بشكل جيد.

-

التقسية (للتقسية): نطاق الأوستنة النموذجي 810-860 درجة مئوية (1490-1580 درجة فهرنهايت) اعتمادًا على حجم المقطع والصلابة المستهدفة.

-

الإرواء: التبريد بالزيت أمر شائع للتصلب الشامل؛ قد تحتاج المقاطع الأكبر حجمًا إلى تبريد متقطع أو جداول تبريد خاصة. التبريد بالهواء غير كافٍ للتصلب الكامل باستثناء المقاطع الصغيرة جدًا.

-

المزاج: يتم اختياره حسب هدف الصلابة - التقسية بين 400-600 درجة مئوية (752-1112 درجة فهرنهايت) لتحقيق التوازن بين القوة والصلابة؛ يمكن استخدام عدة درجات حرارة لتخفيف الضغوط.

الصلابة النموذجية مقابل المزاج (مثال إرشادي)

| درجة حرارة التقسية (درجة مئوية) | درجة حرارة جسم الإنسان النموذجي (تقريبًا) |

|---|---|

| 200 | 60-62 HRC (صلابة عالية جداً وصلابة أقل) |

| 300 | 55-58 من 55-58 HRC |

| 400 | 48-54 من 48-54 HRC |

| 500 | 38-46 HRC (صلابة/قوة متوازنة) |

| 600 | 30-38 HRC (صلابة عالية، قوة أقل) |

(هذه أهداف هندسية مبسطة - تعتمد القيم الفعلية على البنية المجهرية الأولية وحجم المقطع).

توجيه التصنيع والتشكيل بالقطع والتشكيل

-

8740 في حالة التلدين ماكينات ذات قابلية تشغيل آلي جيدة إلى حد معقول (تم الإبلاغ عن حوالي 60-70% بالنسبة لمعايير التشغيل الآلي للسبائك المنخفضة). يجب أن يتم التشكيل النهائي في حالة التلدين أو التصلب؛ لا يوصى بالتشكيل الثقيل في حالة التصلب الكامل.

تخفيف التوتر والتحكم في التشويه

-

نظرًا لأن 8740 غالبًا ما يتم معالجته بالحرارة إلى قوة عالية، فإن بدلات المعالجة قبل وبعد المعالجة الحرارية وتركيبات التبريد المتحكم فيها أمر بالغ الأهمية لتلبية التفاوتات في الأبعاد وتجنب التشققات. استخدم دورات تخفيف الإجهاد دون الحرجة والتلطيف من أجل ثبات الأبعاد.

المقارنات مع الدرجات الأخرى

8740 مقابل 4140

-

محتوى النيكل: يحتوي 8740 عادةً على النيكل (~0.4-0.7%) بينما لا يحتوي 4140 على النيكل بشكل عام. هذا النيكل يحسّن الصلابة في 8740 مقارنةً بـ 4140 لمستويات مماثلة من الكربون والكروم-مو.

-

الصلابة والمعالجة الحرارية: كلاهما يحتويان على مستويات متشابهة من الكروم والمونيوم ولكن يمكن أن ينتج النيكل في 8740 صلابة أفضل عند مستويات قوة مكافئة. بالنسبة للعديد من التطبيقات، يمكن استبدال 8740 و4140 بعد اختيار المعالجة الحرارية بعناية، ولكن يُفضل استخدام 8740 في الحالات التي تتطلب صلابة الشق أو جودة الطيران.

8740 مقابل 4340

-

4340 عبارة عن فولاذ Ni-Cr-Mo عالي القوة مع نيكل نيكل أعلى (≈1.65%) ومحتوى Cr/Mo؛ يحقق 4340 صلابة أعلى عند مستويات قوة أعلى وغالبًا ما يستخدم في التطبيقات عالية الأداء (معدات الهبوط، أعمدة المرفق الثقيلة). يمكن اعتبار 8740 درجة متوسطة المدى من Ni-Cr-Mo حيث لا تكون القوة القصوى ل 4340 مطلوبة.

متى تختار 8740

-

اختر 8740 عندما تحتاج إلى: مواد بجودة الطائرات، وصلابة محسّنة مقارنةً بسبائك Cr-Mo، ومقاومة جيدة للإجهاد، وصلابة موثوقة للمقاطع العرضية المتوسطة إلى الكبيرة. اختر الدرجات الأخرى (4140، 4340) عندما تملي عليك مقايضات ميكانيكية أو تكلفة محددة.

التطبيقات والأمثلة النموذجية

الاستخدامات الشائعة

-

مثبتات ومسامير ومكونات محركات الطائرات والفضاء الجوي (عند توريدها وفقًا لمواصفات AMS/الطائرات).

-

الأعمدة، والمحاور، وقضبان المكبس، وفراغات التروس والدبابيس عالية التحميل.

-

مسامير ومسامير ومسامير ومكونات ميكانيكية مطروقة عالية القوة حيثما تطلب الأمر صلابة ومتانة.

ملاحظات التصميم

-

بالنسبة للأجزاء الحساسة للإجهاد (الأعمدة، ودبابيس الكرنك) حدد ضوابط تشطيب السطح والتلحيم بالخردق وأنصاف أقطار الشرائح. تتحقق المقاومة الجيدة للإجهاد في 8740 بشكل كامل عندما يتم تحديد المعالجات السطحية والمعالجة الحرارية المناسبة في طلب الشراء.

-

الحجم مهم: في المقاطع العرضية الكبيرة، تأكد من تحديد مواصفات اختبارات القبول AMS/SAE (خرائط الصلابة وفحوصات البنية المجهرية) لأنه قد تحدث تدرجات صلابة. استخدام إرشادات ASTM/SAE لمعدلات التبريد والمطروقات.

مثال على الحالة (مواصفات المكونات النموذجية)

-

قد يتم تحديد قضيب المكبس على أنه 8740، ويتم تلدينه للتشغيل الآلي، ثم يتم تقليبه، ثم إخماده وتقسيته إلى 50-55 HRC مع الصقل بالخردق والطحن النهائي. يُستخدم فحص الجسيمات المغناطيسية (NDE) مثل فحص الجسيمات المغناطيسية (MPI) أو الصبغة المخترقة للكشف عن الشقوق السطحية قبل التجميع النهائي.

المشتريات والمعايير والمعادلة

عند شراء 8740 للتطبيقات الحرجة، حدد المواصفات الدقيقة لضمان جودة المواد وإمكانية تتبعها.

المعايير والتسميات المشتركة

-

تسمية SAE / AISI: 8740 (SNG87400).

-

مواصفات AMS / مواصفات الطائرات: تُستخدم AMS 6322 (ومتغيرات AMS 6322) لقضبان/حلقات/حلقات ذات جودة الطائرات في هذه السبيكة. يجب أن تشير طلبات الشراء التي تتطلب جودة الطيران إلى مراجعة AMS ذات الصلة أو المواصفات العسكرية المكافئة.

-

الدرجات الدولية المعادلة: تُدرج DIN 1.6546، وUNI 40 NiCrMo2 UNI 40 NiCrMo2، وBS البريطانية من النوع 7 عادةً على أنها معادلات قريبة (ولكن تحقق دائمًا من اختلافات التركيب/التفاوت في التحمل).

ما يجب تحديده للحصول على نتائج يمكن التنبؤ بها

-

الحدود الكيميائية الدقيقة واختبار القبول (شهادة التحليل الطيفي، خرائط الصلابة)

-

الحالة المطلوبة عند التسليم (التلدين، التطبيع، التطبيع، الجودة والفحص)

-

شهادة المعالجة الحرارية وإمكانية التتبع إلى رقم الحرارة وتقارير اختبار المطحنة (MTR).

-

متطلبات الفحص غير الميكانيكي غير الميكانيكي (اختبار MPI، والموجات فوق الصوتية، واختبار الصلابة والبنية المجهرية)، خاصةً بالنسبة للقطع الفضائية أو الأجزاء الحرجة المتعلقة بالسلامة.

ضوابط الجودة، والاختبارات غير المدمرة ومزالق المعادن

أوضاع العيوب التي يجب الانتباه لها

-

تكسير التسقية في الأجزاء غير المدعمة بشكل صحيح أو مع جداول تسقية شديدة القسوة.

-

الفصل والنطاقات في المطروقات الكبيرة - اطلب معايير قبول البنية المجهرية للمطحنة إذا كانت حرجة.

-

محتوى التضمين ونقاط الكبريت الساخنة التي تقلل من عمر التعب.

خطوات الجودة الموصى بها

-

تتطلب اختبارات منتصف المدة والتحليل الكيميائي لكل حرارة/دفعة.

-

تحديد فحوصات الصلابة وخرائط صلابة المقطع الكامل أو المقطع المتدرج للأجزاء الحرجة.

-

استخدام الاختبارات غير الفاحصة للكشف عن المعادن (MPI/UT) للأصناف الحرجة للسلامة واشتراط معايير قبول في مواصفات المشتريات.

-

بالنسبة لقطع غيار الطائرات، أصر على الحصول على شهادات AMS واعتمادات NADCAP للموردين أو ما يعادلها من اعتمادات العمليات عند الاقتضاء.

الجداول المرجعية السريعة (جداول مرجعية سريعة (أوراق غش هندسية سهلة الاستخدام)

الجدول أ - التكوين (قصير)

| C | من | سي | كر | ني | مو |

|---|---|---|---|---|---|

| 0.38-0.43 | 0.75-1.00 | 0.15-0.35 | 0.40-0.60 | 0.40-0.70 | 0.20-0.30 |

الجدول ب - الميكانيكا النموذجية (الميكانيكا النموذجية (الملدنة مقابل Q&T)

| الحالة | مقاومة الصدمات الشديدة (ميجا باسكال) | العائد (ميجا باسكال) | الاستطالة |

|---|---|---|---|

| ملدن | 550-700 | 350-450 | 12-22% |

| كيو آند تي (نموذجي) | 800-1000 | 550-800 | 10-18% |

(القيم المجمعة من قواعد بيانات الموردين والمواد؛ التأكيد مع شهادات قبول العقد).

ملاحظات عملية لأخصائيي الورش والمعادن

-

التحكم في التسخين المسبق والممر البيني: عند اللحام 8740 (يتطلب عادةً مطابقة عمليات الهيدروجين المنخفضة والتسخين المسبق) اتبع مواصفات إجراءات اللحام (WPS) مع التحكم في درجات الحرارة البينية والمعالجة الحرارية بعد اللحام حسب الحاجة.

-

معالجات السطح: لزيادة العمر الافتراضي للإجهاد إلى أقصى حد، استخدم التقشير بالخردق أو النترة (إذا كان متوافقًا مع صلابة القلب) أو الكربنة فقط بعد مراجعة معدنية دقيقة (الكربنة تغير كيمياء العلبة).

-

التآكل: 8740 ليس مقاومًا للصدأ، لمقاومة التآكل، من أجل مقاومة التآكل، ضع في اعتبارك الطلاءات الواقية أو البدائل غير القابلة للصدأ عندما يكون التعرض للتآكل كبيرًا.

الأسئلة الشائعة

-

ما هو الفرق الرئيسي بين 8740 و4140؟

يحتوي 8740 على النيكل الذي يحسن الصلابة؛ أما 4140 فهو درجة Cr-Mo بدون نيكل كبير. بالنسبة للعديد من الأجزاء يمكن تبديلها مع المعالجة الحرارية الصحيحة، ولكن يُفضل 8740 عندما تكون هناك حاجة إلى صلابة إضافية أو شهادة جودة الطائرات. -

ما هي المعايير التي تغطي 8740؟

يشيع استخدام التسمية SAE/AISI 8740 (UNS G87400) ومعايير الفضاء الجوي مثل AMS 6322 (وتنقيحاته). تحقق من مراجعة AMS المحددة عند التوريد للفضاء الجوي. -

هل يمكن تقسية 8740 بالتحريض؟

نعم - يمكن تقسية المقاطع الصغيرة عن طريق الحث السطحي، ولكن يجب ضبط معلمات العملية لتجنب التشقق السطحي؛ ومن الضروري إجراء عملية التقسية اللاحقة لتحقيق التوازن بين الصلابة والمتانة. -

ما الصلابة التي يمكن تحقيقها بعد التسقية والتبريد؟

تتراوح درجات الصلابة النموذجية في Q&T من HRC ~ 25 إلى > 55 حسب درجة حرارة المزاج؛ وتتراوح الأهداف الهندسية القوية الشائعة في نطاق HRC 25-35 لتحقيق التوازن بين القوة والمتانة. -

هل 8740 مناسب للمطروقات؟

نعم، يتم توريد 8740 عادةً في شكل قضبان وحلقات مطروقة للمكونات الثقيلة؛ ويتم إنتاج الأشكال الفضائية الجوية وفقًا لمعايير AMS مع ضوابط التشكيل. -

ما هي المعالجة الحرارية الموصى بها للأعمدة الحرجة؟

يتم التقسية في نطاق 820-860 درجة مئوية، ثم التبريد بالزيت، ثم التلطيف عند 450-550 درجة مئوية حسب الصلابة المطلوبة؛ ومن الشائع تخفيف الإجهاد النهائي والتثقيب بالحقن من أجل عمر التعب. -

هل يمكن لحام 8740؟

اللحام ممكن ولكنه يتطلب تسخينًا مسبقًا، واستخدام معدن حشو مناسب منخفض الهيدروجين، وغالبًا ما يتطلب معالجة حرارية بعد اللحام لتجنب التشقق. يؤثر اللحام على الخصائص محليًا؛ تجنب اللحام في المناطق شديدة الإجهاد أو المناطق المحملة بالإجهاد إن أمكن. -

ما الفحص الذي يجب أن أطلبه لأجزاء الفضاء الجوي؟

اطلب شهادات AMS، والتحليل الكيميائي الكامل، والتحليل الكيميائي الكامل، ورسم خرائط الصلابة، والاختبار غير المتصلب (MPI أو UT) على النحو المحدد في وثيقة الشراء؛ ويفضل استخدام العمليات المعتمدة من NADCAP للموردين المهمين. -

هل 8740 مقاوم للتآكل؟

لا، إنه ليس غير قابل للصدأ. فهو يتمتع بمقاومة معتدلة مقارنةً بالفولاذ الكربوني العادي بسبب محتوى الكروم/النيكل، ولكنه يتطلب طلاء أو حماية من التآكل في البيئات القاسية. -

ما هي الصناعات الأكثر استخداماً ل 8740؟

صناعة الطيران والفضاء والآلات الثقيلة ومعدات النفط والغاز (حيث تكون الصلابة العالية وعمر التعب ضروريين)، ومكونات أداء السيارات، والأعمدة/المثبتات الصناعية العامة.

مقتطف المواصفات الجاهزة للمشتريات

"المادة: معيار AISI 8740 (UNS G87400)، منتج وفقًا لمعيار AMS 6322 (أو مراجعة AMS المحددة من المشتري). التركيب الكيميائي يفي بحدود AMS. الحالة عند التسليم: ملدنة أو مروية ومخففة حسب رسم المشتري. الوثائق المطلوبة: تقرير اختبار المطحنة (MTR)، وخريطة الصلابة، وتقرير MPI (أو UT)، وشهادة مطابقة يمكن تتبعها إلى رقم الحرارة."

تضمين معايير قبول صريحة للصلابة والبنية المجهرية والاختبار غير الفحص المجهرية بناءً على أهمية التطبيق.

إغلاق الحكم الهندسي

8740 عبارة عن سبيكة فولاذ ناضجة وموثقة جيدًا تحتل موقعًا وسطًا مفيدًا بين فولاذ Cr-Mo وفولاذ NiCrMo عالي السبائك. إن جمعه بين الصلابة المعززة بالنيكل وقابلية التصلب بالكرومو والكرومو يجعله مناسبًا بشكل خاص للمكونات التي تتطلب كلاً من الصلابة والتصلب الموثوق به وحيثما تكون مواصفات الطائرات أو الموثوقية العالية عاملًا مهمًا. تُعد المواصفات الصحيحة لمعايير AMS/SAE والمعالجة الحرارية والتعديل الحراري والاختبار غير الدقيق أمرًا ضروريًا للاستفادة من مزايا السبيكة وتجنب المزالق المعدنية.

مراجع موثوقة

- AMS 6322 - قضبان الصلب والمطروقات والحلقات AMS 6322 - قضبان الصلب والمطروقات والحلقات (مواصفات المواد الفضائية الجوية SAE ل 8740)

- ملخص السبائك ASM - AISI 8740 (نظرة عامة فنية من ASM الدولية)

- AZoM - المظهر الجانبي التقني لسبائك الصلب AISI 8740

- MatWeb / ASM Materials - AISI 8740 الخواص الميكانيكية والفيزيائية