A2 و D2 كلاهما من فولاذ أدوات الأشغال على البارد المتصلب بالهواء الذي يتفوق في أدوات الإنتاج، ولكنهما يؤديان أدوارًا مختلفة: اختر A2 عندما تكون الأولوية لمقاومة الصدمات والصلابة وثبات الأبعاد أثناء المعالجة الحرارية؛ واختر D2 عندما تكون الأولوية لمقاومة التآكل القصوى للتآكل الكاشطة والعمر الطويل للحافة. يحقق الفولاذ D2 صلابة أعلى ومقاومة فائقة للتآكل بسبب ارتفاع نسبة الكربون والكروم ووفرة الكربيدات الغنية بالكروم في بنيته المجهرية، بينما يوفر الفولاذ A2 مقاومة أفضل للكسر على نطاق واسع وإنهاء أسهل للعديد من مهام الأدوات متوسطة المدى.

مقارنة تقنية سريعة

-

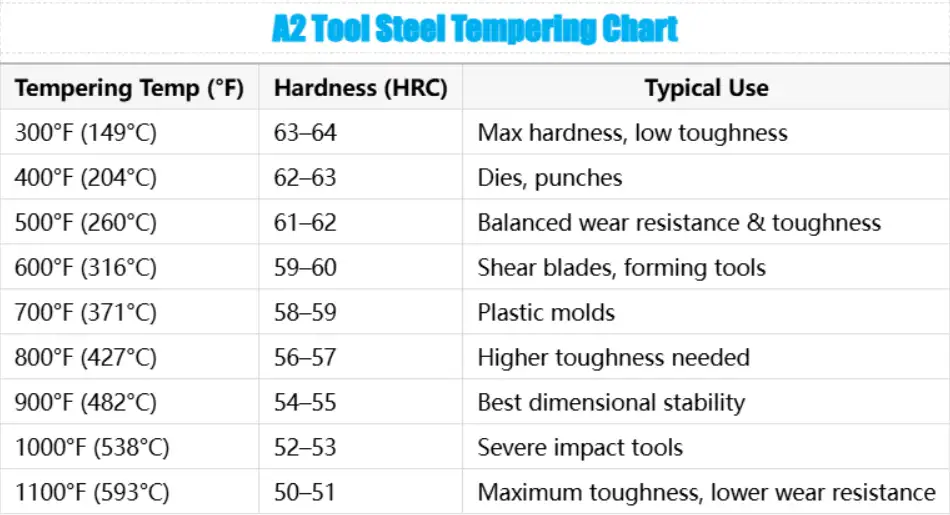

A2 (AISI A2 / NS T30102) عبارة عن فولاذ مشغول على البارد متوسط الصلابة على الهواء من سبيكة متوسطة الصلابة مع 0.95-1.05% C وحوالي 4.7-5.5% Cr. يوازن بين مقاومة التآكل والمتانة ويظهر ثباتاً ممتازاً في الأبعاد بعد المعالجة الحرارية. وتتراوح الصلابة النموذجية من منتصف إلى أعلى 50 درجة من الصلابة إلى أقل من 60 درجة من الصلابة حسب درجة التقسية.

-

D2 (AISI D2 / W.-Nr.1.2379) عبارة عن فولاذ عالي الكربون وعالي الكروم عالي الشغل على البارد (حوالي 1.4-1.61 تيرابايت 3 تيرابايت C و111 تيرابايت 3 تيرابايت Cr). وتحتوي بنيته المجهرية على العديد من كربيدات الكروم الكبيرة التي تعطي مقاومة تآكل متميزة للتآكل الكاشطة واحتفاظًا ثابتًا بالحافة. الصلابة أقل من A2 كما أن D2 أكثر صعوبة في الماكينة في الحالة الملدنة من العديد من أنواع الفولاذ منخفض الكروم.

القاعدة الأساسية للقرار: إذا كانت الأداة ستتعرض للتآكل الشديد والسير الطويل المستمر مع الصدمات الخفيفة، فاختر D2؛ إذا كانت الأداة تتعرض لصدمات متقطعة أو الانحناء أو خطر التقطيع، فاختر A2.

التركيب الكيميائي (جدول المقارنة)

تعكس النطاقات الكيميائية الموضحة أدناه التركيبات القياسية النموذجية التي يستخدمها كبار الموردين. تختلف المواصفات الفردية للمسبك/صانع الصلب اختلافًا طفيفًا. استخدم ورقة بيانات المورد للقبول النهائي للمواد الكيميائية.

| العنصر (wt%) | النطاق النموذجي A2 (AISI A2 / 1.2363) | النطاق النموذجي D2 (AISI D2 / 1.2379) |

|---|---|---|

| الكربون (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| الكروم (Cr) | 4.75 - 5.50 | 11.0 - 13.0 |

| الموليبدينوم (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| الفاناديوم (V) | 0.15 - 0.50 | 0.90 - 1.20 |

| المنجنيز (Mn) | ~1.00 | ~0.20 - 0.60 |

| السيليكون (Si) | ~0.5 | ~0.3 - 0.6 |

| نيكل / نحاس / نحاس / كبريت / فوسفور | التتبع | التتبع |

المصادر: أوراق بيانات الشركة المصنعة وكتيبات المواد (قيم تمثيلية). لاحظ التباينين الرئيسيين: يحتوي D2 على ما يقرب من 2 × أو أكثر من الكروم وكربون أكثر بكثير مما يؤدي إلى زيادة جزء حجم الكربيد ومقاومة التآكل؛ يحتوي A2 على سبائك أقل تشكيلًا للكربيد، مما يعطي سلوكًا أكثر صرامة للمصفوفة.

البنية المجهرية وكيف تتحكم في الأداء

-

بنية مجهرية A2 (صلبة ومقواة): مصفوفة مارتينسيتية مقواة مع كربيدات سبيكة معتدلة وناعمة نسبيًا (كربيدات المونيوم والكربيدات الخماسية). يكون الجزء الحجمي للكربيد أقل من D2، لذلك تساهم المصفوفة بشكل أكبر في الصلابة. توفر كربيدات A2 مقاومة تآكل معقولة ولكنها لا تهيمن على سلوك الكسر، مما يساعد على مقاومة التقطيع.

-

البنية المجهرية D2 (مقسّى ومقوّى): مصفوفة مارتنسيتية تحتوي على عدد كبير من الكربيدات الكبيرة الغنية بالكروم. هذه الجسيمات الصلبة ممتازة لمقاومة التآكل الكاشطة ولكنها هشة مقارنةً بالمصفوفة، مما يقلل من الصلابة الكلية ويزيد من خطر التقطيع تحت الصدمات.

الآثار المترتبة على ذلك: عمر الأداة مقابل الفشل الكارثي هو مفاضلة. بالنسبة لعمليات القص والتقطيع والتقطيع على المدى الطويل مع التلامس الكاشطة في المقام الأول، عادةً ما تدوم البنية المجهرية المهيمنة للكربيد في D2 أكثر من A2. بالنسبة لللكمات، أو القوالب، أو الأدوات التي تتعرض للصدمات أو الانحناء، تقلل صلابة مصفوفة A2 من بدء التشقق والفشل الكارثي.

الخواص الميكانيكية ونطاقات الصلابة العملية

فيما يلي القيم الميكانيكية/الفيزيائية النموذجية بعد خطوات التقسية والتلطيف التقليدية. تختلف الأرقام الدقيقة باختلاف حجم المقطع وجدول المعالجة الحرارية.

مؤشرات الصلابة والشد النموذجية

| الممتلكات | A2 (نموذجي) | D2 (نموذجي) |

|---|---|---|

| الصلابة المقواة (التبريد الهوائي + التقسية الهوائية) | 57 - 62 HRC شائعة؛ يمكن تقسيتها إلى منتصف 50 درجة لصلابة أعلى. | 58 - 62 HRC شائع؛ صلابة عالية مع احتفاظ ممتاز بالحافة. |

| الصلابة (نسبياً) | أعلى (مقاومة أفضل للكسر والتقطيع) | أقل (عرضة للفشل الهش تحت الصدمات) |

| مقاومة التآكل | متوسط | عالية |

| قوة الانضغاط | مرتفع (جيد للموت) | عالية جداً |

| الكثافة | ~حوالي 7.85 جم/سم مكعب | ~حوالي 7.7-7.8 جم/سم مكعب |

ملاحظة عملية: لتحقيق أقصى قدر من الصلابة مع D2، يلزم إجراء عملية تقسية دقيقة في درجات الحرارة العالية والنقع الكافي لإذابة الكربيدات وتحقيق الكربون المطلوب في المصفوفة. نظرًا لأن D2 يحتوي على كربيدات كبيرة، فإن صلابته الفعالة حساسة أيضًا لحجم المقطع.

ممارسة المعالجة الحرارية - الدورات الموصى بها والأساس المنطقي لها

للمعالجة الحرارية تأثير كبير على الأداء النهائي. فيما يلي جداول عملية شائعة الاستخدام؛ تحقق دائمًا من صحة أوراق بيانات المورد وقم بإجراء قسائم تجريبية.

المعالجة الحرارية النموذجية A2 (مثال)

-

التلدين (للتشغيل الآلي): التسخين إلى 760-780 درجة مئوية، ثم التبريد البطيء في الفرن إلى 550 درجة مئوية تقريبًا عند 10-20 درجة مئوية/ساعة ثم التبريد الهوائي إلى درجة حرارة الغرفة. النتيجة: ~ 200 HB للتشغيل الآلي.

-

سخن مسبقًا: 650-700 درجة مئوية، انتظر

-

أوستينيتز 970-1020 درجة مئوية (حسب المورد)، مع الاحتفاظ بها لمعادلة درجة الحرارة (15-30 دقيقة للمقاطع الصغيرة).

-

الإرواء: تبريد الهواء (تصلب الهواء).

-

التقسية: التقسية المزدوجة عند درجة حرارة 150-200 درجة مئوية للحصول على صلابة أعلى وتخفيف الإجهاد؛ للحصول على صلابة أعلى، قم بالتقسية عند درجة حرارة أعلى 450-550 درجة مئوية ثم تحقق من الصلابة النهائية. يتراوح نطاق HRC النموذجي بين 57-62 حسب درجة الصلابة.

المعالجة الحرارية النموذجية D2 (مثال)

-

التلدين (للتشغيل الآلي): التسخين إلى 800-860 درجة مئوية، والتبريد البطيء في الفرن بمعدل 10 درجات مئوية/ساعة تقريبًا إلى 650 درجة مئوية ثم التبريد بالهواء؛ ينتج عنه بنية أكثر ليونة وقابلة للتشغيل الآلي.

-

سخن مسبقًا: 650-700°C.

-

أوستينيتز 980-1020 درجة مئوية (توصي بعض المصادر ب ~ 1010 درجة مئوية للتصلب العميق)، مع الاحتفاظ بفترة أطول للمقاطع الكبيرة للسماح بالتجانس.

-

الإرواء: تبريد الهواء.

-

التقسية: عادةً نوعان من درجات الحرارة؛ فرع التلطيف بين 150-540 درجة مئوية للحصول على الصلابة أو الصلابة المطلوبة. يتطلب D2 التبريد البطيء المتحكم فيه أثناء التلدين والتصلب الدقيق لتجنب الكربيدات المحتجزة المفرطة التي ستعيق الصلابة.

الجدول: المعالجة النموذجية مقابل الصلابة المستهدفة

| العلاج | نموذجية HRC (A2) | دقة الموارد البشرية النموذجية (D2) |

|---|---|---|

| التلدين الناعم (للتشغيل الآلي) | ~حوالي 200 HB | ~حوالي 190-220 هكتار |

| صلابة + مزاج منخفض (للصلابة القصوى) | 60-62 درجة الحرارة 60-62 | 60-62 درجة الحرارة 60-62 |

| متصلب + مزاج متوسط (متوازن) | 57-59 من 57-59 HRC | 56-60 HRC |

| مزاج لأقصى قدر من الصلابة | 52-56 من 52-56 HRC | 52-56 HRC (ولكن لا تزال أقل صلابة من A2) |

نصائح عملية:

-

استخدم كوبونات تجريبية للتحقق من منحنيات التقسية وتغير الأبعاد.

-

يستفيد D2 من أزمنة نقع أكبر عند درجة حرارة التصلب بسبب حمله الثقيل من الكربيد.

-

بالنسبة للمقاطع الرقيقة، يمكن أن تصلب كلتا الدرجتين إلى HRC المستهدف بسهولة أكبر؛ وبالنسبة للمقاطع السميكة، تأكد من بيانات صلابة المورد.

قابلية التصنيع والطحن والتشطيب

-

القابلية للتشغيل الآلي (حالة التلدين): A2 أسهل في الماكينة بشكل عام في الحالة الملدنة من D2. إن المحتوى العالي من الكربيد في D2 يقلل من قابلية التشغيل الآلي؛ قد يتطلب تغذية أبطأ، وأدوات أكثر صلابة وعجلات طحن مناسبة للمواد الصلبة الكاشطة.

-

قابلية الطحن: يمكن طحن كلاهما بأبعاد ضيقة، ولكن D2 سوف تتآكل المواد الكاشطة بشكل أسرع بسبب كربيدات الكروم. خطط لتضميد العجلات بشكل متكرر أو استخدم عجلات CBN لطحن الإنتاج.

-

التلميع وتشطيب السطح: وغالبًا ما يتم صقل D2 للحصول على تشطيب جيد جدًا ولكن صلابته تجعل الطحن النهائي أبطأ. كما يعطي محتوى D2 الأعلى من الكروم في D2 مقاومة طفيفة للتآكل عند صقله وتقويته، وهو ما يمكن الاستفادة منه في التشطيب.

التطبيقات النموذجية وحالات الاختيار

فيما يلي الاستخدامات الشائعة التي تم تجميعها حسب تفوق كل درجة على الأخرى بشكل عام.

التطبيقات النموذجية A2

-

الطوابع قصيرة إلى متوسطة المدى، والقوالب، واللكمات، وقوالب التشذيب، وعمليات الطمس حيث يوجد صدم أو صدمة.

-

القوالب الدقيقة وأدوات التشكيل التي تتطلب ثبات الأبعاد بعد المعالجة الحرارية.

-

الأدوات التي من المتوقع إعادة شحذها أو إعادة صقلها من حين لآخر، وحيث تكون مقاومة الكسر ضرورية.

التطبيقات النموذجية D2

-

شفرات القطع طويلة المدى، وقوالب القوالب التدريجية للتقطيع ذات القوالب الكاشطة في المقام الأول.

-

شفرات القص، وإدخالات القوالب، وإدخالات القوالب، وإدخالات البكرات، والسكاكين، وثقوب القص حيث يسود التآكل الكاشطة ويقل احتمال التقطيع.

-

التطبيقات التي يكون فيها الاحتفاظ بالحافة وعمر التآكل الكاشطة من العوامل الأساسية للتكلفة الإجمالية للملكية.

قائمة الاختيار: لكل تطبيق من تطبيقات الأدوات، اسأل:

-

هل وضع الفشل السائد هو التآكل أم الصدم؟

-

هل من المتوقع حدوث أشواط طويلة غير متقطعة؟

-

ما هو وقت التوقف المسموح به لإعادة الشحذ؟

في حالة هيمنة التآكل، انحاز إلى D2. في حالة حدوث صدمة أو تحميل غير متوقع، انحاز إلى A2.

المعالجات السطحية والطلاءات والأساليب الهجينة

ولإطالة العمر الافتراضي، يتم الجمع بين كلا الفولاذين عادةً مع هندسة الأسطح:

-

طلاءات PVD (TiN، TiCN، TiCN، AlTiN): تقليل تآكل المادة اللاصقة والاحتكاك وتحسين عمر الأداة. يعمل D2 غالبًا بشكل جيد مع طلاءات PVD بعد المعالجة الحرارية المناسبة؛ تحقق من الالتصاق.

-

النيتريد أو النيترة الأيونية: يمكن أن يعزز صلابة السطح وعمر التعب. تنتج النيترة A2 صلابة السطح ولكن يجب التحقق من صلابة الانتشار والصلابة الأساسية المحتفظ بها.

-

المعالجة بالتبريد: يستخدم أحيانًا لتقليل الأوستينيت المحتجز وتثبيت الأبعاد خاصةً بعد التبريد؛ تعتمد الفوائد على الدرجة والتحكم في العملية.

-

استراتيجية المواجهة الصلبة المحلية أو الإدراج المحلي: استخدام إدخالات D2 في مناطق التآكل العالية ودرجات A2 أو أكثر صرامة في مناطق الصدمات للجمع بين نقاط القوة.

لغة المشتريات والمواصفات والمعايير

عند تحديد المواد في طلبات الشراء أو الرسومات، قم بتضمين:

-

الرتبة الدقيقة (AISI A2 / UNS T30102 أو AISI D2 / W.-Nr.1.2379).

-

مرجع قياسي قابل للتطبيق مثل ASTM A681 أو ISO 4957 (أنظمة تعيين درجات الفولاذ للأدوات).

-

حالة المعالجة الحرارية المطلوبة للتسليم (ملدنة أو طبيعية أو مقواة ومصلدة ومخففة) ومعايير الصلابة أو البنية المجهرية المقبولة.

-

تقرير اختبار المطحنة (التحليل الكيميائي) ومتطلبات الاختبار الميكانيكي.

-

اختبارات قبول تشطيب السطح أو الطلاء/الطلاء أو الطلاء إن وجدت.

قم بتضمين ملاحظات الرسم للإجهاد المتبقي المسموح به وتفاوت الأبعاد بعد المعالجة الحرارية وما إذا كان يجب على المورد طلاء الأسطح الحرجة قبل المعالجة الحرارية النهائية.

أنماط الفشل والفحص ونصائح التصميم والفحص

أنماط الفشل الشائعة

-

A2: تآكل كاشط سابق لأوانه إذا تم استخدامه في الخدمة الكاشطة المستمرة لفترة طويلة؛ تآكل موضعي إذا كان التشحيم ضعيفًا.

-

D2: التقطيع والتكسر الهش تحت أحمال الصدمات أو الثني؛ والتشقق الحراري إذا كان التراكم الحراري كبيرًا.

قائمة التحقق من الفحص

-

تحقق من الصلابة والبنية المجهرية (توزيع الكربيد) والأبعاد بعد المعالجة الكاملة.

-

افحص أنصاف أقطار الأداة ورافعات الضغط؛ تقلل الشرائح الأكبر من مخاطر التقطيع في D2.

-

تسجيل ظروف التشحيم والمعالجة لأن معدلات تآكل المواد الكاشطة تختلف بشكل كبير باختلاف البيئة.

نصائح التصميم

-

استخدم أنصاف أنصاف أقطار أكبر قليلاً على حواف القص عند استخدام D2 لتقليل تركيز الضغط.

-

ضع في اعتبارك إدخالات D2 القابلة للإزالة للمناطق عالية التآكل في هيكل A2 الأكثر صلابة للجمع بين المزايا.

-

قم بتحسين المعالجة الحرارية لتحقيق التوازن بين صلابة القلب وصلابة السطح؛ قد يقلل التقسية عند درجات حرارة أعلى قليلاً من مخاطر التقطيع.

مقارنة التكلفة ودورة الحياة

| العامل | A2 | D2 |

|---|---|---|

| تكلفة المواد الخام | أقل إلى متوسط | متوسط إلى أعلى |

| تكلفة المعالجة (التصنيع الآلي) | أقل (أسهل في الماكينة في حالة التلدين) | أعلى (أصعب في الماكينة، يتطلب أدوات/عجلات) |

| العمر الافتراضي للتآكل الكاشطة أثناء الخدمة | أقصر | أطول |

| تكرار وقت التوقف عن العمل | إعادة شحذ أكثر تواتراً للخدمة التي يهيمن عليها التآكل | إعادة شحذ أقل تواترًا ولكن تكلفة الطحن أعلى عند إجراء الخدمة |

| التكلفة الإجمالية للملكية | الأفضل للمهام ذات التأثير المختلط/الكاشطة | الأفضل حيث يهيمن البلى الكاشط وتكون تكاليف الاستبدال مرتفعة |

القرار الاقتصادي: احسب تكلفة دورة الحياة (الشراء + التصنيع + وقت التعطل + تكرار إعادة الطحن) بدلاً من سعر وحدة المواد الخام.

الأسئلة الشائعة

1. ما الفولاذ الذي يحافظ على الحافة لفترة أطول، A2 أم D2؟

يحافظ D2 على الحافة لفترة أطول في حالات التآكل الكاشطة بسبب محتواه العالي من الكربيد والكروم.

2. ما الفولاذ الذي يقاوم التقطيع بشكل أفضل؟

يقاوم A2 التقطيع والكسر بشكل أفضل لأن مصفوفته توفر صلابة أعلى.

3. هل يمكن طلاء A2 بالنيتروجين أو الطلاء بالنيتروجين؟

نعم؛ يتم عادةً استخدام كل من الطلاء بالنيترين والطلاء بالطباعة بالطباعة بالحمض النووي PVD على A2. المعالجة الحرارية المناسبة وإعداد السطح ضروريان لالتصاق الطلاء.

4. هل D2 مقاوم للتآكل؟

يحتوي D2 على نسبة أعلى من الكروم الذي يوفر مقاومة خفيفة للتآكل مقارنةً بفولاذ الأدوات منخفض الكروم، ولكنه ليس مقاومًا للصدأ. يعمل الصقل والطلاء على تحسين المقاومة.

5. ما هي آلات الصفوف الأسرع؟

ماكينات A2 أسرع ومع تآكل أقل للأدوات في حالة التلدين. يتطلب D2 أدوات أكثر قوة ومعلمات أبطأ.

6. هل يمكن استخدام D2 في اللكمات المحملة بالصدمات؟

لا يوصى به للصدمات الشديدة - D2 أفضل للتطبيقات التي يهيمن عليها التآكل. للتحميل بالصدمات اختر A2 أو الدرجات المقاومة للصدمات (مثل S7).

7. ما هي ممارسة التقسية التي تعطي أفضل صلابة؟

التقسية عند درجات حرارة أعلى (على سبيل المثال، 450-550 درجة مئوية) وإجراء العديد من التقسيات لموازنة الصلابة والمتانة. التحقق من الصلابة والصلابة النهائية على كوبونات الاختبار.

8. كيف يؤثر حجم المقطع على الصلابة؟

المقاطع الأكبر حجمًا أقل تصلبًا. قد يحتاج D2 على وجه الخصوص إلى فترات أطول للتقوية لتحقيق التصلب التام.

9. هل يمكنني إصلاح أداة D2 متكسرة؟

نعم، يمكن الإصلاح عن طريق اللحام أو اللحام بالنحاس مع الحشو المطابق والمعالجة الحرارية اللاحقة، ولكن قد تكون هناك حاجة إلى إعادة الطحن ويجب مقارنة التكلفة مع الاستبدال.

10. ما هو النهج الهجين للحصول على أفضل ما في الأمرين؟

استخدم هيكل أداة A2 مع إدخالات D2 قابلة للاستبدال في منطقة التآكل العالي، أو حدد طلاء السطح لتعزيز عمر التآكل مع الحفاظ على المتانة الأساسية.

مثال على المواصفات العملية (نسخ/لصق للرسومات أو أوامر الشراء)

المادة: قضبان AISI A2 (UNS T30102) وفقًا لمعيار ASTM A681، حالة التسليم: ملدنة حتى ≤ 210 HB. المعالجة الحرارية النهائية: المعالجة الحرارية النهائية: معالجة حرارية نهائية: تم التصلب عند درجة حرارة 1000 درجة مئوية، وإخماد الهواء، والتبريد مرتين عند درجة حرارة 540 درجة مئوية لتحقيق 58 HRC ± 1. أو المادة: قضبان AISI D2 (W.-Nr. 1.2379) وفقًا لمعيار ASTM A681، ملدنة حتى ≤ 230 HB. المعالجة الحرارية النهائية: التثبيت على درجة حرارة 1010 درجة مئوية، والتبريد بالهواء، والتلطيف إلى 60 HRC ± 1. التحقق من البنية المجهرية وتوزيع الكربيد.

قائمة الاختيار النهائي

-

تحديد وضع التآكل السائد: التآكل أو الصدم.

-

تأكيد مدة التشغيل وتكلفة وقت التوقف عن العمل.

-

التحقق من قابلية التصنيع: هل يمكن للمورد تلبية التفاوتات المطلوبة والمعالجة الحرارية؟

-

ضع في اعتبارك الاستراتيجية الهجينة: الإدخالات أو الطلاءات.

-

تحقق من صحة أوراق بيانات الموردين واطلب تقارير الاختبارات المتوسطة الأجل وسجلات المعالجة الحرارية.