بالنسبة لمعظم الاستخدامات، توفر درجة الحموضة 17-4 PH (UNS S17400 / AISI 630) المقواة بالترسيب والمقاومة للتآكل مع خدمة مستمرة موصى بها حتى حوالي 600 درجة فهرنهايت (≈316 درجة مئوية). يؤدي التعرض لفترة أطول أو الاستخدام المستمر فوق هذا النطاق إلى فقدان تدريجي للصلابة وتغيير الخصائص الميكانيكية؛ وأحيانًا ما يتم التسامح مع التعرض القصير والمتقطع لدرجات حرارة أعلى (حتى 1100 درجة فهرنهايت / 593 درجة مئوية وما فوق) لمقاومة الأكسدة، ولكنها تتطلب عادةً تبريرًا للتصميم أو إعادة التأهيل أو اختيار سبيكة بديلة.

ما هو الفولاذ المقاوم للصدأ 17-4 PH

17-4 PH عبارة عن فولاذ مقاوم للصدأ مُصلَّد بالترسيب المارتنسيتي مُصمَّم ليجمع بين القوة العالية والمقاومة المعتدلة للتآكل. ويصل إلى معظم خصائصه الميكانيكية المرغوبة من خلال نهج ميتالورجي من خطوتين: المعالجة بالمحلول (لصنع مصفوفة مارتينسيتية) تليها تقادم محكوم (لترسيب النحاس والمراحل الأخرى التي تزيد من القوة). ونظرًا لأن الخصائص المفيدة تعتمد على تاريخ حراري دقيق، فإن درجات حرارة الخدمة المرتفعة تغير البنية المجهرية بطرق تعتمد على الوقت والتي يمكن أن تخفف من التقوية المرغوبة أو تخلق آليات التقصف. وبالتالي فإن الحدود العملية تعتمد على الحالة من السبيكة (الحالة A، H900, H1025, H1150إلخ)، فإن المدة عند درجة الحرارة، و بيئة الخدمة (الكلوريدات، H₂S، الأجواء المؤكسدة).

التركيب الكيميائي (النطاقات النموذجية)

| العنصر | وزن نموذجي.% |

|---|---|

| الكروم (Cr) | 15.0 - 17.5 |

| النيكل (ني) | 3.0 - 5.0 |

| النحاس (النحاس) | 3.0 - 5.0 |

| الكولومبيوم/التنتالوم (Nb+Ta) | 0.15 - 0.45 |

| الكربون (C) | 0.07 كحد أقصى |

| المنجنيز (Mn) | 1.00 كحد أقصى |

| السيليكون (Si) | 1.00 كحد أقصى |

| الفوسفور (P) | 0.04 كحد أقصى |

| الكبريت (S) | 0.03 كحد أقصى |

| (نافذة التركيب النموذجي لـ UNS S17400 / AISI 630). |

ظروف المعالجة الحرارية ومعالم درجة الحرارة

17-4 درجة الحموضة 17-4 PH الأكثر شيوعًا في الحالات التالية:

| الحالة | درجة حرارة الشيخوخة (درجة فهرنهايت / درجة مئوية) | القصد النموذجي |

|---|---|---|

| الحالة A (ملدن بالمحلول) | المعالجة بالمحلول حوالي 1900 درجة فهرنهايت (1038 درجة مئوية)، مبردة | بنية مجهرية لينة وقابلة للسحب (غير موصى بها للخدمة). |

| H900 | 900 درجة فهرنهايت (482 درجة مئوية) | قوة قصوى وصلابة أقل |

| H925/H925 / H1025 | 925-1025 درجة فهرنهايت (496-552 درجة مئوية) | توازن القوة/الصلابة؛ تحسين مقاومة التكلس البوليسترين المكلور في درجات حرارة أعلى للتقادم |

| H1075 / H1150 | 1075-1150 درجة فهرنهايت (579-621 درجة مئوية) | قوة أقل، وصلابة أعلى، ومقاومة محسنة للتآكل في بعض البيئات |

اختيرت درجات حرارة التقادم (الترسيب) للتحكم في حجم الترسبات المقوية وتوزيعها وحجمها. عند استخدامها في الخدمة، يجب أن تكون المكونات عادةً في حالة التقادم المتصلب بدلاً من الحالة (أ).

ماذا تعني "درجة الحرارة القصوى للخدمة" بالنسبة إلى 17-4 PH

يجب الفصل بين ثلاثة مفاهيم مختلفة لدرجات الحرارة:

-

درجة حرارة الخدمة المستمرة للسلامة الميكانيكية: درجة الحرارة التي يظل أداء الشد والإخضاع والإجهاد والصلابة على المدى الطويل مقبولاً دون انحراف كبير في الخصائص. تضع الممارسة الصناعية هذه الدرجة بالقرب من 600 درجة فهرنهايت (≈316 درجة مئوية) لـ 17-4 درجة الحموضة في الظروف العمرية النموذجية

-

درجات حرارة التقادم/التعتيق المستخدمة أثناء التصنيع: وهي أعلى (900-1150 درجة فهرنهايت) وتغير الخواص عمدًا. تم تعريض المكونات التي تم تقادمها عمداً إلى H1025 أو H1150 لدرجات حرارة أعلى تحت ظروف مضبوطة للوصول إلى الخواص المطلوبة.

-

التعرض للأكسدة أو التلدين على المدى القصير: قد لا تدمر الطفرات القصيرة في درجات حرارة أعلى (مئات الدرجات الفهرنهايت فوق 600 درجة فهرنهايت) مقاومة التآكل على الفور، ولكنها عادةً ما تؤدي إلى تدهور الأداء الميكانيكي، وفي كثير من الحالات، تتطلب إعادة التأهيل أو إعادة التقادم لاستعادة الخصائص. تشير تقارير كاربنتر تكنولوجي إلى مقاومة الأكسدة حتى 1100 درجة فهرنهايت تقريبًا لفترات قصيرة ولكنها تحذر من أن التعرض الطويل الأجل يقلل من المتانة.

نطاقات درجة الحرارة الموصى بها عملياً (قواعد عامة)

| الغرض | درجة الحرارة القصوى المستمرة الموصى بها | الملاحظات |

|---|---|---|

| الحفاظ على الخواص الميكانيكية كما هي في العمر (H900 أو H1025) | ~600 درجة فهرنهايت (316 درجة مئوية) | حد أعلى متحفظ ومقبول في الصناعة للخدمة العامة. |

| تقليل التشقق الإجهادي الناتج عن التآكل الإجهادي بالكلوريد (اختر تقادمًا أعلى) | تعمّر إلى ≥ 1025 درجة فهرنهايت (552 درجة مئوية)، ثم حد الخدمة المستمرة إلى 600 درجة فهرنهايت تقريبًا | يحسن التقادم العالي من مقاومة التكلس البوليسترين المكلس ولكن يظل حد الخدمة محكومًا بالصلابة/القوة. |

| التعرض للأكسدة القصيرة العرضية | حتى حوالي 1100 درجة فهرنهايت (593 درجة مئوية) لفترات محدودة | قد يغير من الخصائص؛ قد تكون هناك حاجة إلى إعادة التقادم. |

| افعل لا العمل بشكل مستمر في نطاق 700-900 درجة فهرنهايت (371-482 درجة مئوية) لفترات طويلة | غير متاح | غالبًا ما ينتج عن التعرض الممتد في هذا النطاق انخفاض حاد في صلابة الصدمات في درجة حرارة الغرفة للفولاذ المارتنسيتي المارتنسيتي PH غير القابل للصدأ. |

ملاحظة هندسية: يجب وضع حدود محددة من خلال مراجعة التصميم، وعند الحاجة، اختبار الكوبونات لملامح درجة الحرارة الزمنية المتوقعة والبيئة.

الآليات المعدنية وراء حساسية درجة الحرارة

-

خشونة الترسيب والإفراط في التقادم. عند درجات حرارة قريبة من درجات حرارة الشيخوخة أو أعلى منها، تترسب الرواسب الخشنة المقوية. تقلل الرواسب الخشنة من قوة الخضوع ويمكن أن تغير سلوك الكسر. ينتج عن التقادم المتحكم به في المصنع (H900-H1150) حالة ترسيب مستهدفة؛ ويمكن أن ينتج عن التسخين غير المتحكم به في الخدمة تقادم زائد غير مرغوب فيه.

-

تقسية المارتينسيت. يؤدي تسخين المارتنسيت 17-4 PH المارتنسيتي إلى تفاعلات تقسية تزيد من الليونة ولكن تقلل من القوة. ويعتمد التوازن الميكانيكي المحدد على درجة الحرارة القصوى والوقت عند درجة الحرارة.

-

التحولات الطورية والتقصف. يمكن أن ينتج عن التعرض الطويل في درجة حرارة 700-900 درجة فهرنهايت أطوارًا متقشرة أو يسبب تأثيرات هيدروجينية تقلل من صلابة الصدمات والليونة. توثق العديد من الدراسات انخفاضات حادة في صلابة الصدمات بعد التعرض الطويل في هذا النطاق.

-

حساسية التشقق الناتج عن التآكل الإجهادي (SCC). تؤثر درجة حرارة التقادم على قابلية التكلس الجليدي المكلور. تحسن درجات حرارة التقادم المرتفعة (≥1025 درجة فهرنهايت/552 درجة مئوية) بشكل عام من مقاومة التكلس المتصلب الكلوريدي. هذا هو السبب في أن السياقات البحرية والبحرية وسياقات NACE MR0175 غالبًا ما تستدعي التقادم المزدوج أو بروتوكولات التقادم في درجات الحرارة العالية.

الاعتبارات الخاصة بالبيئة

البيئات الحاملة للكلوريد (البحرية، الأملاح)

-

استخدم درجة تعتيق أعلى (H1025 أو أعلى) لتعزيز مقاومة التكلس البوليسترين المكلس.

-

وعلى الرغم من ذلك، يجب أن تظل درجة حرارة الخدمة المستمرة متحفظة؛ حيث إن SCC هي دالة للإجهاد والبيئة والبنية المجهرية.

التعرض للكبريتيد / H₂S (النفط والغاز)

-

تنطبق إرشادات NACE MR0175 / ISO 15156؛ يمكن استخدام 17-4 PH في ظل ظروف محدودة، وغالبًا ما تتطلب تعتيقًا مزدوجًا أو معالجة حرارية محددة لتلبية معايير التشقق الإجهادي للكبريتيد (SSC). يوصى بشهادة البائع.

الأجواء المؤكسدة ذات درجات الحرارة المرتفعة (الهواء، البخار)

-

تسمح مقاومة الأكسدة بالتعرض القصير لدرجات الحرارة العالية. وتعزز الفترات الطويلة في درجات الحرارة المرتفعة تكوين القشور والتقصف؛ ولذلك، يجب الحد من التعرض المستمر. يشير كاربنتر إلى ثبات الأكسدة حتى 1100 درجة فهرنهايت تقريبًا لفترات قصيرة ولكنه يحذر من فقدان الصلابة مع التعرض الطويل.

إرشادات التصميم والفحص

-

تحديد حالة المعالجة الحرارية النهائية في وثائق الشراء (H900، H1025، H1150، إلخ). لا تقبل أجزاء الحالة (أ) للخدمة إلا إذا أعيدت معالجتها.

-

تحديد درجة حرارة الخدمة القصوى المستمرة للجزء وتحديد أي تعريضات عابرة قصيرة مسموح بها مع تحديد الفترات الزمنية.

-

إذا اشتمل التطبيق على كلوريدات أو H₂Sاطلب التقادم عند ≥1025 درجة فهرنهايت، أو اتبع إرشادات NACE/ISO.

-

بالنسبة للمكونات التي قد تشهد تسخيناً عرضياً (اللحام أو التسخين الموضعي أو العمليات القريبة)، بما في ذلك تعليمات إعادة التقادم أو اختبارات التأهيل للتحقق من الخصائص المحتفظ بها.

-

استخدام اختبار القسيمة (الشيخوخة المتسارعة، والإجهاد، واختبارات SCC) عندما يكون عمر التصميم أو السلامة أمرًا بالغ الأهمية.

-

الاختبارات غير المتلفة (NDT) يجب أن يزيد التردد عند التشغيل بالقرب من نطاق درجة الحرارة الأعلى الموصى به.

-

الحفاظ على إمكانية التتبع سجلات حرارة المطحنة وحالتها ومعالجتها الحرارية.

جدول المقارنة - 17-4 PH مقابل البدائل الشائعة الأخرى غير القابل للصدأ (التركيز على درجة الحرارة)

| سبيكة | حد درجة الحرارة المستمر النموذجي | السبب الرئيسي للاختيار على 17-4 PH |

|---|---|---|

| 17-4 PH (العمر) | ~600 درجة فهرنهايت (316 درجة مئوية) | أفضل قوة + مقاومة جيدة للتآكل في هذا النطاق |

| 304 / 316 | ~800-900 درجة فهرنهايت (427-482 درجة مئوية) لسلوك التآكل؛ تتدهور الخواص الميكانيكية في وقت مبكر | مقاومة أفضل للتآكل بشكل عام ولكن قوة أقل |

| 321/347 (أوستينيتات مستقرة) | ~800-1200 درجة فهرنهايت (427-649 درجة مئوية) للخدمة في درجات الحرارة العالية | مقاومة أفضل للزحف/الأكسدة في درجات الحرارة المرتفعة |

| 15-5 PH | مشابه ل 17-4 ولكن منحنى تقادم مختلف؛ ويفضل أحيانًا للصلابة | صلابة أفضل قليلاً عند نقاط قوة مماثلة |

يجب أن يوازن الاختيار بين القوة والتآكل والمتانة والثبات الحراري معًا.

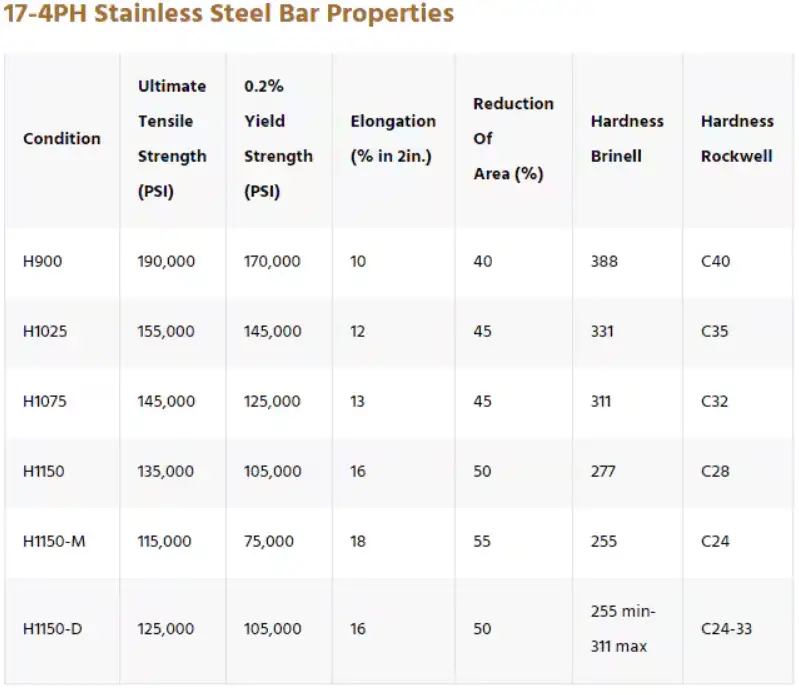

الجداول: الخواص الميكانيكية النموذجية مقابل حالة التقادم (تمثيلي)

| الحالة | 0.2% Y.S. (ksi) | قوة الشد الفائقة (ksi) | الاستطالة (%) | الصلابة (HRC) |

|---|---|---|---|---|

| H900 | ~170-190 | ~200-220 | 8-12 | ~40-45 |

| H1025 | ~140-160 | ~170-190 | 10-18 | ~34-40 |

| H1150 | ~100-140 | ~120-160 | 15-25 | ~28-36 |

(القيم تمثيلية؛ راجع أوراق بيانات الموردين لمعرفة الحدود الدنيا المضمونة).

التعرض الحراري طويل الأمد: النتائج التجريبية

تُظهر العديد من المذكرات الفنية الصناعية والتقارير البحثية أن التعرض الطويل في 700-900 درجة فهرنهايت (371-482 درجة مئوية) غالبًا ما ينتج عن النطاق انخفاض حاد في صلابة الصدمات للفولاذ المارتنسيتي المارتنسيتي المتصلب بالترسيب؛ ومن ثم، يجب على المصممين تجنب تحديد الأجزاء التي تعيش لفترات طويلة في تلك الفترة دون اختبار إثبات. توفر دراسات حالة NIST وأدلة التصنيع مجموعات بيانات تجريبية توضح هذا التأثير وتوصي بإعادة التعتيق أو تغييرات التصميم بعد الرحلات في درجات الحرارة العالية.

البدائل واستراتيجيات التخفيف من الآثار

-

إذا كانت الخدمة المستمرة > 600 درجة فهرنهايت إلزامية: النظر في الاستبدال بالدرجات الأوستنيتية المستقرة (321/347) أو الفولاذ عالي المقاومة للزحف/المقاوم للحرارة (مثل 310، سبائك النيكل المستنفد ذات القاعدة النحاسية) حسب احتياجات التآكل.

-

إذا كانت مخاطر SCC عالية: استخدام التقادم العالي (H1025/H1150)، أو المعالجات السطحية، أو الحماية الكاثودية، أو المواد البديلة.

-

لدرجات الحرارة العالية المتقطعة: تصميم بمكونات قابلة للإزالة يمكن إعادة تعتيقها، أو تحديد متطلبات المعالجة الحرارية بعد التعرض لإعادة التسخين.

المعايير والمواصفات

-

UNS S17400 / SAE Type 630 من نوع 630 (التسمية) - مرجع شائع الاستخدام.

-

AMS 5643 / AMS 5604 - مواصفات المنتجات المشغولة في مجال الطيران والمنتجات المشغولة عالية الجودة التي تغطي 17-4 PH وممارسات المعالجة الحرارية.

-

ASTM A564 / A693 - يغطي أشكال ومتطلبات معينة من المنتجات.

-

NACE MR0175 / ISO 15156 - لاعتبارات الخدمة الحامضة (H₂S).

الأسئلة الشائعة

1. ما هي درجة حرارة التشغيل القصوى الآمنة الوحيدة لـ 17-4 PH؟

لا يوجد رقم واحد يناسب جميع التصميمات، ولكن الممارسة الصناعية تستخدم ~600 درجة فهرنهايت (316 درجة مئوية) كسقف خدمة مستمر متحفظ للخدمة المستمرة للمواد المعتادة القديمة. ويمكن السماح بتعرضات قصيرة أعلى من ذلك مع وجود محاذير.

2. هل يمكنني استخدام درجة الحموضة 17-4 PH في الحالة A (الملدنة بالمحلول) للخدمة؟

رقم الحالة A أكثر ليونة وأكثر حساسية للتقصف الهيدروجيني و SCC؛ يوصى بالتصلب القديم قبل الخدمة.

3. ماذا يحدث إذا تم تسخين أحد المكونات عن طريق الخطأ فوق درجة حرارة تقادمه؟

ستتغير الخواص: ينتج عن التعتيق المضبوط قوة يمكن التنبؤ بها؛ قد يؤدي التسخين غير المضبوط إلى زيادة أو تلطيف المارتينسيت، مما يقلل من القوة وربما يقلل من صلابة إعادة التأهيل أو إعادة التعتيق.

4. هل 17-4 PH مناسب للأعمدة البحرية أو مياه البحر؟

وقد شهدت استخدامًا بحريًا مع الحماية الكاثودية والتعتيق الدقيق؛ بالنسبة للخدمة الحرجة في مياه البحر، قم بتقييم مقاومة الحفر/التشقق ومخاطر التكلس البقعي (SCC)، وفكر في درجة حرارة تعتيق أعلى لتقليل حساسية التكلس البقعي (SCC).

5. كيف تؤثر درجة حرارة التقادم على مقاومة SCC؟

تحسن درجات حرارة التعتيق المرتفعة (≥1025 درجة فهرنهايت/552 درجة مئوية) بشكل عام من مقاومة التكلس المتجمد بالكلوريد، على حساب بعض الانخفاض في القوة مقارنةً ب H900.

6. هل يمكنني لحام 17-4 PH والاحتفاظ بالخصائص؟

يُدخل اللحام دورات حرارية تغيّر البنية المجهرية المحلية؛ وعادةً ما تكون المعالجة بالمحلول بعد اللحام وإعادة التقادم مطلوبة لاستعادة الخواص الميكانيكية الموحدة.

7. ما هي الاختبارات غير المتلفة التي ينبغي استخدامها للمكونات ذات درجات الحرارة المرتفعة؟

فحص بصري منتظم، وفحص بصري منتظم، وفحص بصري بالصبغة أو فحص بصمة العين أو فحص قياس الضغط المتوسط (للأشكال الهندسية القابلة للتطبيق)، وفحوصات الكوبونات الميكانيكية الدورية؛ ويزداد التكرار بالقرب من نطاق درجة الحرارة الأعلى المسموح به.

8. هل تزحف درجة الحموضة 17-4 PH عند 600 درجة فهرنهايت؟

لا تُعد سبيكة 17-4 PH سبيكة مقاومة للزحف بالنسبة للأحمال ذات درجات الحرارة العالية لفترات طويلة؛ إذا كان من المتوقع استمرار درجات الحرارة والضغوطات العالية المستمرة، فاختر سبيكة مقاومة للزحف.

9. هل هناك دورات تقادم قياسية ل H900، H1025، H1150؟

نعم؛ تستغرق أوقات التقادم النموذجية عدة ساعات عند درجة الحرارة المستهدفة (على سبيل المثال، 4 ساعات تقريبًا)، ولكن تعتمد الدورة الدقيقة على حجم المقطع والمواصفات الحاكمة (AMS/ASTM). اتبع دائمًا مواصفات المعالجة الحرارية المشار إليها.

10. كيف يمكنني توثيق حدود درجة الحرارة في المشتريات؟

حدد درجة الحرارة النهائية المطلوبة، ودرجة الحرارة القصوى للخدمة المستمرة، والذروات العابرة المسموح بها (المقدار والمدة)، وقيود بيئة SCC، ومتطلبات المعالجة الحرارية بعد إعادة التعرض.

ملخص موجز موجز والدروس المستفادة

-

الاستخدام ~600 درجة فهرنهايت (316 درجة مئوية) كحد أعلى متحفظ للخدمة المستمرة لسن 17-4 PH.

-

تجنب التعرض الطويل والمتواصل في 700-900 درجة فهرنهايت (371-482 درجة مئوية) بسبب مخاطر فقدان الصلابة.

-

تعمل درجات حرارة التعتيق الأعلى على تحسين مقاومة التكلس البوليسترين المكلس ولكن تقلل من القوة القصوى التي يمكن تحقيقها مقارنةً ب H900؛ لا يمكن استبدال التعتيق الصناعي والتسخين أثناء الخدمة.

-

من الممكن التعرض لدرجات حرارة عالية لفترة قصيرة لأسباب تتعلق بالأكسدة، ولكن يجب على المصممين التخطيط للتغيرات في الخصائص وإمكانية إعادة المعالجة.