Inconel es una familia de superaleaciones a base de níquel-cromo cuyo núcleo es un alto contenido de níquel combinado con cromo y elementos reforzantes (molibdeno, niobio/colombio, hierro y pequeñas adiciones de titanio, aluminio, etc.), formuladas y tratadas térmicamente para proporcionar una resistencia excepcional, resistencia a la oxidación y resistencia a la corrosión a temperaturas elevadas para aplicaciones exigentes aeroespaciales, de generación de energía, químicas y marinas.

1. Qué significa "Inconel" y por qué existe esta familia

"Inconel" es un nombre comercial (registrado por Special Metals e históricamente por International Nickel Company) utilizado para identificar una colección de superaleaciones a base de níquel diseñadas para mantener la resistencia mecánica y resistir la oxidación y la corrosión en entornos extremos. Estas aleaciones se desarrollaron porque el níquel puro y los primeros aceros inoxidables se reblandecían u oxidaban rápidamente bajo una exposición prolongada a altas temperaturas, especialmente cuando coexistían cargas mecánicas y medios corrosivos. La familia Inconel abarca múltiples composiciones adaptadas a distintas combinaciones de resistencia a altas temperaturas, fabricabilidad, soldabilidad y resistencia a la corrosión.

2. Química del núcleo: qué elementos definen las aleaciones Inconel

En el nivel más simple, una aleación Inconel se define por:

-

Níquel (Ni)Ni : el elemento matriz, normalmente el mayor componente individual (a menudo 50-70 wt%). El Ni forma una matriz austenítica (cúbica centrada en la cara) que proporciona ductilidad, tenacidad y una base estable para otros elementos.

-

Cromo (Cr): normalmente 15-25 wt% en muchos grados; forma una escama protectora de cromo (Cr₂O₃) a temperaturas elevadas y proporciona una resistencia básica a la oxidación.

-

Fortificantes y modificadores de la corrosiónmolibdeno (Mo), niobio/columbio (Nb/Cb), tántalo (Ta), titanio (Ti), aluminio (Al) y, a veces, cobalto (Co). Estos elementos refuerzan la solución sólida, endurecen por precipitación o mejoran la resistencia a la corrosión por picaduras y grietas.

-

Hierro (Fe) y elementos menores: El Fe suele estar presente como componente de equilibrio en determinadas aleaciones; las pequeñas adiciones de manganeso (Mn), silicio (Si), carbono (C), fósforo (P) y azufre (S) se controlan estrictamente en función del rendimiento.

Diferentes combinaciones y niveles controlados de impurezas crean las aleaciones separadas y estandarizadas conocidas por las designaciones UNS o ASTM.

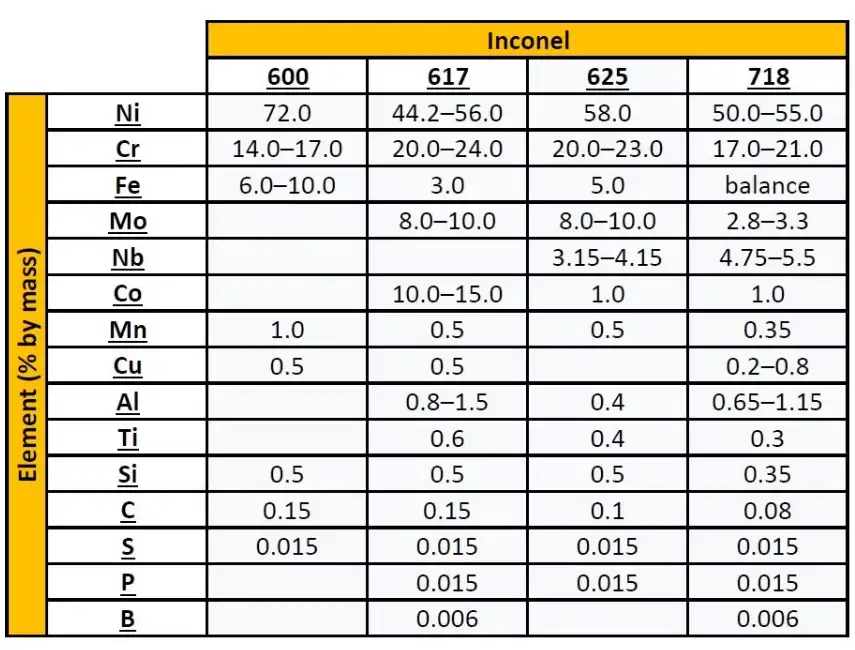

3. Dos grados canónicos: INCONEL® 625 e INCONEL® 718 - composiciones y funciones

Para concretar la química, a continuación se muestran dos de los grados de Inconel más comúnmente referenciados y sus rangos de composición típicos.

Tabla 1 - Composición química típica (wt%) para INCONEL® 625 y INCONEL® 718

| Elemento | Aleación 625 (rangos típicos) | Aleación 718 (rangos típicos) |

|---|---|---|

| Níquel (Ni) | ~58 wt% (equilibrio) | ~50-55 wt% (equilibrio) |

| Cromo (Cr) | 20.0-23.0 | 17-21 |

| Molibdeno (Mo) | 8.0-10.0 | ~2.8-3.3 |

| Niobio + Tántalo (Nb+Ta) | 3.15-4.15 | ~4,75-5,5 (Nb primario) |

| Hierro (Fe) | ≤5.0 | ~17-20 |

| Titanio (Ti) | ≤0.40 | ~0.4-1.0 |

| Aluminio (Al) | ≤0.40 | ~0.2-0.6 |

| Carbono (C) | ≤0.10 | ≤0,04 (varía) |

| Manganeso (Mn) | ≤0.50 | ≤0.35 |

| Silicio (Si) | ≤0.50 | ≤0.35 |

| Fósforo (P) / Azufre (S) | muy bajo (0,015 máx. típico) | muy bajo |

Fuentes: hojas de datos del fabricante y recopilaciones de datos de materiales para la aleación 625 y la aleación 718.

Notas: La aleación 625 es una aleación de níquel-cromo-molibdeno reforzada por solución sólida con una cantidad significativa de Nb para estabilizar la resistencia sin envejecimiento por precipitación; la aleación 718 es una aleación de níquel-cromo-hierro endurecible por precipitación en la que el Nb y el Ti/Al forman precipitados reforzantes bajo tratamiento de envejecimiento.

4. Cómo cambian el comportamiento los elementos de aleación - funciones de cada elemento

La mejor forma de entender de qué está "hecho" el Inconel es analizar por qué está presente cada elemento principal.

-

Níquel (Ni): La matriz. La estructura cristalina FCC del níquel se mantiene estable a altas temperaturas, lo que preserva la ductilidad y la tenacidad allí donde las aleaciones con base de hierro podrían volverse quebradizas. El alto contenido en Ni también mejora la resistencia a determinados ambientes reductores.

-

Cromo (Cr): Forma un óxido de Cr₂O₃ pasivo a temperaturas elevadas que suprime la oxidación rápida y las incrustaciones. El cromo también aumenta la resistencia a la corrosión en muchos medios acuosos.

-

Molibdeno (Mo): Mejora la resistencia a la corrosión por picaduras y grietas y contribuye al fortalecimiento de la solución sólida. El Mo aumenta la resistencia a la fluencia a alta temperatura en muchas aleaciones de níquel.

-

Niobio / Columbio (Nb/Cb) y Tántalo (Ta): En la aleación 625, el Nb se combina con el Mo para endurecer la matriz (efecto de solución sólida). En la aleación 718 y similares, el Nb forma precipitados discretos ricos en niobio (por ejemplo, fases gamma″, gamma′ dependiendo de la aleación) que permiten un endurecimiento por envejecimiento significativo.

-

Titanio (Ti) y aluminio (Al): Junto con el Nb, participan en la precipitación de fases intermetálicas coherentes (gamma′ Ni₃(Al,Ti) y gamma″ Ni₃Nb en determinadas aleaciones) que proporcionan resistencia a altas temperaturas mediante el impedimento del movimiento de dislocación.

-

Hierro (Fe): Suele estar presente como diluyente o equilibrio en determinadas aleaciones (por ejemplo, la 718 tiene una cantidad significativa de Fe). El Fe reduce el coste con respecto al Ni puro y modifica las propiedades mecánicas y térmicas.

-

Carbono (C): Se mantiene bajo para evitar la formación de redes de carburos que pueden fragilizar; el C controlado puede ayudar a formar carburos beneficiosos (MC, M₆C) en algunas condiciones de servicio.

Esta combinación de elementos se diseña de modo que la matriz más los precipitados o la solución sólida proporcionen la combinación deseada de tenacidad a temperatura ambiente, resistencia a altas temperaturas y resistencia a la corrosión/oxidación. La variedad en los porcentajes de elementos da lugar a diferentes aleaciones adaptadas a entornos específicos.

ESPECIFICACIONES

5. Microestructuras típicas y mecanismos de refuerzo

Las aleaciones de Inconel obtienen su resistencia mecánica mediante algunos mecanismos metalúrgicos principales:

-

Fortalecimiento de la solución sólida: Los elementos de aleación como el Mo y el Nb se disuelven en la matriz de Ni y distorsionan la red, aumentando el límite elástico incluso en estado recocido (destacado en la aleación 625).

-

Endurecimiento por precipitación (edad): Los tratamientos térmicos cuidadosamente controlados promueven la formación de precipitados intermetálicos finos y coherentes (gamma′ Ni₃(Al,Ti) y gamma″ Ni₃Nb en 718) que fijan las dislocaciones. Este es el principal mecanismo de resistencia de la aleación 718.

-

Carburos y dispersiones intermetálicas: En algunas composiciones y exposiciones, los carburos de tipo MC (NbC, TiC) y los carburos complejos proporcionan estabilidad a la fluencia. El control del C y del procesado evita las redes de carburos continuos deletéreos.

-

Endurecimiento del trabajo y control del grano: El trabajo en frío, seguido del recocido por disolución o el envejecimiento controlado, adapta el tamaño de grano y la densidad de dislocación para obtener respuestas mecánicas específicas.

Dado que estos mecanismos responden de forma diferente a la temperatura y al tiempo, los programas de tratamiento térmico (disolución, etapas de envejecimiento y tiempos/temperaturas) son variables de diseño críticas.

6. Notas sobre tratamiento térmico, fabricación y soldabilidad

-

Aleación 625: Normalmente se suministra en estado recocido o trabajado en frío según las normas. Obtiene gran parte de su resistencia de la solución sólida y la adición de Nb; es relativamente soldable y no requiere programas complejos de endurecimiento por envejecimiento. Esto hace que el 625 sea el material preferido cuando se necesita resistencia a la corrosión y soldabilidad.

-

Aleación 718: Suele tratarse en disolución y someterse después a un ciclo de envejecimiento en dos fases para precipitar las fases gamma″/gamma′ (práctica habitual: disolución en torno a 980-1150°C dependiendo de la especificación, y después envejecimiento a ~720-760°C y ~620-650°C durante tiempos de mantenimiento específicos). El 718 es más sensible al historial de tratamiento térmico, pero presenta una excelente soldabilidad entre las superaleaciones de Ni endurecibles por envejecimiento; las soldaduras pueden endurecerse por envejecimiento tras la soldadura para restaurar la resistencia debido a su cinética de precipitación relativamente lenta.

-

Notas de fabricación: La conformación en caliente, el trabajo en frío, el mecanizado y la fabricación aditiva son vías aceptadas para las aleaciones Inconel, pero el desgaste de las herramientas y el endurecimiento por deformación hacen que el mecanizado requiera parámetros conservadores. La soldadura suele utilizar materiales de aportación adecuados y temperaturas entre pasadas controladas para evitar el agrietamiento en caliente o la formación de precipitados no deseados.

-

Relajación del estrés y fluencia: Las aleaciones Inconel se eligen por sus características superiores de rotura por fluencia y relajación de tensiones a temperaturas de servicio que degradarían rápidamente los aceros comunes.

7. Propiedades mecánicas y físicas

A continuación se indican algunas propiedades representativas, no exhaustivas, que los ingenieros suelen consultar durante la selección. Los valores exactos dependen del temple, la forma del producto y el tratamiento térmico.

Tabla 2 - Propiedades mecánicas representativas (rangos típicos)

| Propiedad | INCONEL® 625 (recocido típico) | INCONEL® 718 (envejecido típico) |

|---|---|---|

| Densidad (g/cm³) | ~8.44 | ~8.19-8.25 |

| Resistencia a la tracción (UTS) | ~700-900 MPa (varía según el producto) | ~1100-1400 MPa (envejecido) |

| Límite elástico (0,2% prueba) | ~250-520 MPa | ~800-1200 MPa (envejecido) |

| Alargamiento (en 50 mm) | 30-60% | 10-30% (depende de la edad) |

| Capacidad de temperatura de fluencia | hasta ~650-980°C dependiendo de la carga | excelente hasta ~650-700°C bajo carga |

| Intervalo de fusión | ~1290-1365°C | ~1260-1336°C |

Resumen de la fuente: compuesto de fichas técnicas de fabricantes y fichas de datos de materiales.

Cuadro 3 - Especificaciones normalizadas comunes (ejemplos)

| Aleación | Especificaciones / normas típicas |

|---|---|

| INCONEL® 625 | ASTM B446 (varilla/barra), AMS 5599/5666 (barras/planchas aeroespaciales), ASTM B443 (alambre) |

| INCONEL® 718 | AMS 5663/AMS 5596 (alambre/tira), ASTM B637/B670 en algunas formas, equivalentes EN/ISO |

Las normas especifican los límites químicos, las impurezas permitidas, los ensayos mecánicos, el tratamiento térmico y los criterios de aceptación. La conformidad es importante para las piezas a presión y aeroespaciales.

8. Mecanismos y límites de resistencia a la corrosión y a la oxidación

Las aleaciones Inconel resisten la corrosión mediante una combinación de formación pasiva de óxido y química de la aleación:

-

Oxidación a alta temperatura: El cromo forma una incrustación lenta y adherente de cromo (Cr₂O₃) que limita la entrada de oxígeno. La base de níquel reduce la rápida volatilidad de los óxidos a alta temperatura. Esta es la razón por la que muchos grados de Inconel siguen siendo protectores a temperaturas en las que las aleaciones con base de hierro se incrustan fuertemente.

-

Corrosión acuosa (picaduras y grietas): El Mo y el Nb mejoran la resistencia al ataque localizado en entornos con cloruros o ácidos; el 625, en particular, se elige para el servicio con agua de mar y ácidos por su mayor resistencia a las picaduras.

-

Agrietamiento por corrosión bajo tensión: Las aleaciones ricas en níquel muestran mejor resistencia a muchos modos de SCC que los aceros inoxidables austeníticos; aun así, hay que tener en cuenta el entorno, la temperatura y el estado de tensión.

Precaución con el diseño: Aunque es extremadamente resistente a la corrosión, el Inconel no es inmune a todos los productos químicos. Los ácidos sulfúrico o clorhídrico concentrados en caliente, determinadas sales fundidas o las condiciones que favorecen el ataque selectivo pueden requerir una evaluación especial y, posiblemente, aleaciones o revestimientos alternativos. La selección del material debe combinar química, temperatura, carga mecánica y tiempo de exposición.

9. Aplicaciones comunes y por qué se elige Inconel

Debido a su característica combinación de propiedades, el Inconel se utiliza en varias industrias críticas:

-

Aeroespacial: Discos de turbina, álabes de compresor, juntas y componentes de motores de cohetes en los que la fluencia y la resistencia a altas temperaturas son obligatorias. La aleación 718 se utiliza mucho en componentes de motores aeronáuticos.

-

Generación de energía / turbinas de gas: componentes de la sección caliente, cubiertas y piezas de la cámara de combustión.

-

Procesamiento químico y petroquímico: intercambiadores de calor, tuberías, válvulas y bridas que manipulan medios corrosivos a temperaturas elevadas - la aleación 625 es popular en estas funciones.

-

Marina / submarino: hardware de propulsores y agua de mar, debido a la resistencia del 625 a los ambientes clorados.

-

Nuclear: barras de control, componentes internos del reactor y componentes en los que coexisten radiación, alta temperatura y refrigerantes corrosivos.

-

Fabricación aditiva y fabricación avanzada: Los polvos de Inconel (especialmente 718 y 625) son habituales en la AM metálica para piezas de alto rendimiento.

Los factores de elección son el rendimiento mecánico a altas temperaturas, la estabilidad en condiciones de oxidación y una larga vida útil a la fatiga/desgaste bajo carga.

10. Consideraciones sobre diseño, inspección y unión para ingenieros

-

Conformidad con las especificaciones: Utilice los números ASTM/AMS/UNS para garantizar el grado y el estado correctos. No asuma "Inconel" sin una referencia UNS/ASTM específica.

-

Selección de soldaduras y rellenos: Utilizar aleaciones de relleno adecuadas especificadas para cada grado de Inconel; pueden ser necesarias prácticas de precalentamiento e interpasado controlado para secciones gruesas y soldaduras complejas.

-

Pruebas no destructivas: Dado que muchos componentes de Inconel son críticos para la seguridad, la radiografía, las pruebas ultrasónicas, la PMI (identificación positiva del material) y las pruebas de dureza son prácticas habituales de control de calidad tras la fabricación y el tratamiento térmico.

-

Acabado superficial y revestimientos: En algunos casos, los tratamientos superficiales mejoran la emisividad, el desgaste o la resistencia específica a la corrosión; sin embargo, dado que Inconel ya desarrolla óxidos protectores, los revestimientos son selectivos y se basan en las necesidades de la aplicación.

-

Coste y maquinabilidad: Las aleaciones de Inconel son más caras que los aceros y los inoxidables; los ritmos de mecanizado son más lentos y el desgaste de las herramientas mayor: prevea costes de fabricación más elevados.

11. Sostenibilidad, reciclabilidad y puntos de la cadena de suministro

-

Reciclabilidad: Las aleaciones a base de níquel son reciclables; los flujos de chatarra procedentes del mecanizado, los torneados y los componentes al final de su vida útil pueden reprocesarse. El Ni recuperado tiene valor económico y contribuye a la circularidad.

-

Cadena de suministro: El suministro de níquel y aleaciones especiales puede estar sujeto a las fluctuaciones del mercado de materias primas y a la escasez geopolítica; los compradores de aleaciones deben cerrar acuerdos de suministro para los programas críticos.

-

Huella medioambiental: Un alto contenido de aleación implica mayores insumos de energía incorporada y recursos por kg que los aceros de baja aleación; la evaluación del ciclo de vida debe guiar la selección de materiales cuando la sostenibilidad es una prioridad.

12. Lista de comprobación práctica para ingenieros que eligen Inconel

-

Definir la temperatura de funcionamiento y la tensión máxima (incluidas las consideraciones relativas a la fluencia).

-

Identificar las especies corrosivas, el pH y la presencia de cloruros o sulfuros.

-

Confirmar las propiedades mecánicas necesarias a la temperatura de funcionamiento (límite elástico, UTS, vida de fluencia).

-

Verificar la soldabilidad y si es posible un tratamiento térmico posterior a la soldadura.

-

Compruebe las normas pertinentes (número UNS, especificación ASTM/AMS) y las certificaciones requeridas.

-

Estimar el coste de fabricación y el coste del ciclo de vida (incluidos los intervalos de mantenimiento).

-

Plan de inspección (PMI, END) y métodos de trazabilidad.

Si la aplicación da prioridad a la fabricabilidad y a la resistencia al agua de mar, elija la aleación 625; si se requieren altas resistencias a la tracción y a la fluencia con endurecimiento por envejecimiento, elija la aleación 718 o un grado similar endurecido por precipitación.

13. Preguntas más frecuentes (FAQ)

P1: ¿Es lo mismo el Inconel que el acero inoxidable?

R1: No. Ambos son resistentes a la corrosión, pero el Inconel tiene una base de níquel y está diseñado para una mayor resistencia a la temperatura y a la oxidación que la mayoría de los aceros inoxidables. Los aceros inoxidables tienen una base de hierro y pueden ser más económicos para muchas aplicaciones a temperatura ambiente.

P2: ¿Qué aleación Inconel es mejor para el agua de mar?

A2: La aleación 625 se utiliza ampliamente en entornos marinos y de agua de mar debido a su alta resistencia a las picaduras, la corrosión por intersticios y el agrietamiento por corrosión bajo tensión en soluciones de cloruro. Siguen siendo importantes unas consideraciones adecuadas de cualificación y protección catódica.

P3: ¿Se puede soldar fácilmente el Inconel?

A3: Muchos grados de Inconel tienen buena soldabilidad en relación con otras superaleaciones. La aleación 625 se suelda fácilmente; la aleación 718 se suelda bien para ser una aleación de Ni endurecible por envejecimiento, pero requiere procedimientos adecuados y puede someterse a envejecimiento posterior a la soldadura para recuperar todas sus propiedades.

P4: ¿Cuál es la diferencia de coste entre Inconel y el titanio o el acero inoxidable?

A4: El Inconel suele ser más caro que los aceros inoxidables y muchas aleaciones de titanio por kilogramo, debido a su alto contenido en níquel y aleaciones y a la dificultad de su procesamiento. Sin embargo, hay que tener en cuenta los costes totales del ciclo de vida, ya que el Inconel puede reducir el mantenimiento y el tiempo de inactividad en servicios difíciles.

P5: ¿Son magnéticas las aleaciones Inconel?

A5: La mayoría de las aleaciones de Inconel son austeníticas y, por tanto, generalmente no magnéticas en estado recocido; el trabajo en frío puede introducir cierta respuesta magnética. Para requisitos magnéticos críticos, confirme el estado del material con el proveedor.

P6: ¿A qué temperaturas puede funcionar el Inconel?

A6: Los rangos típicos de utilización varían: el 625 puede utilizarse hasta aproximadamente 980°C en servicio de oxidación, aunque se aplican límites de fluencia a temperaturas inferiores; el 718 suele utilizarse hasta ~650-700°C bajo carga. Los límites de servicio exactos deben verificarse con los datos de rotura por fluencia del fabricante y las condiciones de diseño.

P7: ¿Es el Inconel inmune a todo tipo de corrosión?

A7: No. Aunque son altamente resistentes a muchos ambientes corrosivos, ciertas sales fundidas, ácidos reductores fuertes a alta temperatura o gases altamente oxidantes que contienen haluros pueden atacar a aleaciones específicas, por lo que es obligatoria la evaluación para el ambiente previsto.

P8: ¿Cómo se especifica Inconel para la adquisición?

A8: Especifique el número UNS (por ejemplo, UNS N06625 para la aleación 625, UNS N07718 para la aleación 718), la especificación ASTM/AMS, el estado requerido (recocido, envejecido) y cualquier ensayo/certificación (informes de ensayos de materiales, PMI, END).

P9: ¿Se puede imprimir Inconel en 3D?

A9: Sí. Los polvos de aleación para 625 y 718 se utilizan habitualmente en procesos de fusión de lecho de polvo por láser y deposición de energía dirigida. Para conseguir las propiedades deseadas es necesario un tratamiento posterior (alivio de tensiones, disolución, envejecimiento).

Q10: ¿Cuáles son las preocupaciones en materia de medio ambiente y salud?

A10: La manipulación de Inconel sólido es segura; el mecanizado produce virutas finas que deben recogerse y reciclarse. El polvo para AM requiere una manipulación controlada para evitar riesgos de inhalación/polvo explosivo. Se aplican las normas de higiene industrial.

14. Resumen final

El "Inconel" no es un material único, sino una familia de superaleaciones a base de níquel diseñadas con adiciones controladas de cromo, molibdeno, niobio/tántalo, titanio y otros elementos, de modo que la microestructura final ofrezca resistencia a altas temperaturas y a la corrosión/oxidación. La selección entre los distintos grados de Inconel es un compromiso entre la capacidad de fabricación, el coste, la resistencia a la temperatura y la resistencia a la corrosión, una decisión guiada por composiciones químicas precisas (UNS/ASTM) y tratamientos térmicos adecuados. Para aplicaciones críticas, especifique siempre los números UNS y las normas aplicables, solicite las hojas de datos del fabricante y confirme los certificados de ensayo de los materiales antes de la adquisición.