El trabajo en frío es la deformación plástica controlada del metal a temperaturas inferiores a su intervalo de recristalización; este proceso aumenta la resistencia y la dureza mediante el endurecimiento por deformación, al tiempo que reduce la ductilidad y altera la microestructura y la tensión residual. Cuando se utiliza correctamente, el trabajo en frío proporciona un control dimensional estricto, un acabado superficial superior y un mejor rendimiento mecánico de las piezas acabadas. Una aplicación eficaz requiere la selección de los procesos adecuados, herramientas, lubricación y, cuando sea necesario, un tratamiento térmico posterior a la deformación para restaurar la conformabilidad o aliviar la tensión.

Qué es el trabajo en frío y breve historia

El trabajo en frío, a veces denominado conformado en frío o endurecimiento por deformación, se refiere al moldeado de metales realizado a temperaturas inferiores a la temperatura de recristalización del material. La técnica tiene sus raíces en la metalurgia primitiva, en la que los artesanos daban forma a los metales martilleándolos, para pasar a procesos industriales modernos como el laminado en frío, el estirado, el estampado y la forja en frío. La adopción industrial se aceleró con las mejoras en matrices, prensas y lubricación, que permitieron la producción de grandes volúmenes de componentes precisos.

Los estudios metalúrgicos modernos explican por qué el trabajo en frío refuerza los metales y por qué surgen compensaciones en la ductilidad y la tensión residual. La literatura clave de las sociedades metalúrgicas proporciona relaciones probadas entre el grado de deformación y el cambio de propiedades.

Mecanismos fundamentales: qué ocurre en el interior del metal

Dislocaciones y endurecimiento por deformación

La deformación plástica de los metales cristalinos se produce por el movimiento de las dislocaciones en los sistemas de deslizamiento cristalográficos. Cuando un metal se deforma a baja temperatura, aumenta la densidad de dislocaciones. El aumento de la densidad hace que las dislocaciones interactúen y se obstruyan entre sí, elevando la tensión necesaria para que continúe el flujo plástico. Este fenómeno produce un mayor límite elástico y una mayor dureza. La energía almacenada en la red deformada también reduce la temperatura necesaria para la recristalización si se aplica un tratamiento térmico posterior.

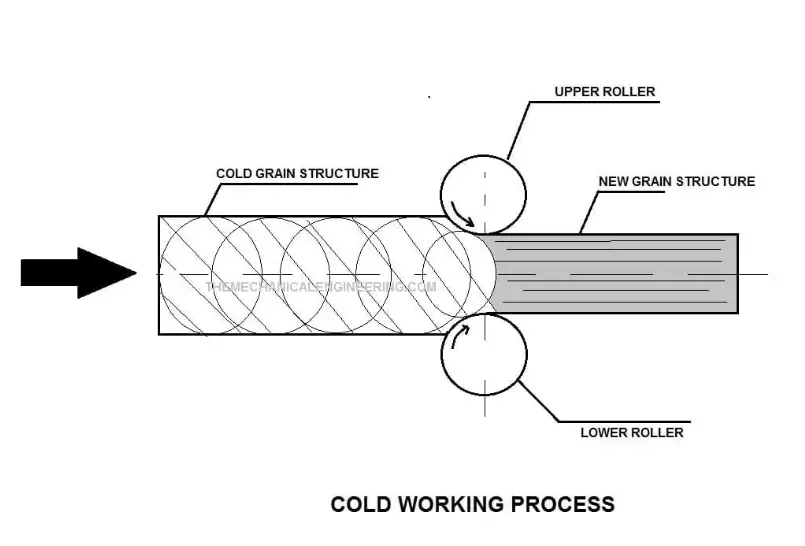

Textura, anisotropía y distorsión del grano

El trabajo en frío tiende a alargar los granos y a producir una textura cristalográfica alineada con la dirección de deformación. Esto da lugar a una respuesta mecánica anisótropa: una pieza puede ceder de forma diferente cuando se carga en la dirección de laminación o embutición que cuando se carga transversalmente a ella. El control de la textura es fundamental para las piezas que deben funcionar con cargas multiaxiales.

Tensiones residuales y su influencia

El flujo plástico rara vez es uniforme a través del espesor, lo que da lugar a campos de tensiones residuales tras la descarga. La tensión residual de tracción cerca de una superficie puede reducir significativamente la vida a la fatiga y aumentar la susceptibilidad a ciertos mecanismos de agrietamiento por corrosión. La tensión residual de compresión en la superficie puede mejorar la resistencia a la fatiga. Los ingenieros deben medir y gestionar la tensión residual mediante el diseño del proceso, el tratamiento térmico de alivio de tensiones o los tratamientos superficiales.

Procesos habituales de trabajo en frío y dónde encaja cada uno

A continuación se ofrece una lista práctica de los métodos de conformado en frío más utilizados, cada uno de ellos con sus aplicaciones típicas.

Cuadro 1: Procesos de trabajo en frío, mecánica principal y aplicaciones comunes

| Proceso | Mecánica principal | Materiales típicos | Usos típicos |

|---|---|---|---|

| Laminado en frío | Paso de material entre rodillos para reducir el grosor | Acero inoxidable, acero al carbono, aluminio, cobre | Producción de chapas y flejes, calibres de precisión |

| Dibujo en frío | Tirar de una barra, alambre o tubo a través de una matriz | Alambre de acero, cobre, aluminio | Alambre, varilla, ejes de precisión, tubos sin soldadura |

| Estampación y troquelado | Cizallado y conformado de chapa con troqueles | Acero de bajo a medio carbono, inoxidable | Paneles, soportes y carcasas para automóviles |

| Plegado (prensa plegadora, perfilado) | Flexión plástica en torno a un radio | Acero, aluminio | Canal estructural, perfiles, marcos |

| Acuñación y blanqueo fino | Conformado a alta presión para detalles superficiales | Aceros blandos, aleaciones de cobre | Monedas, piezas de alta precisión |

| Forja en frío | Conformado por deformación en frío en matrices | Aceros al carbono y aleados, inoxidables | Elementos de fijación, engranajes, piezas de automoción de gran volumen |

| Perfilado | Plegado continuo mediante una secuencia de rodillos | Acero al carbono -> chapa galvanizada | Largas longitudes de perfiles, techado, enmarcado |

Las fuentes indican una amplia adopción industrial de estas técnicas, además de una importante literatura sobre optimización de los parámetros del proceso.

Cómo modifica el trabajo en frío las propiedades y la microestructura

Tendencias de las propiedades mecánicas

Las tendencias generales tras el trabajo en frío incluyen:

-

El límite elástico y la resistencia a la tracción aumentan debido a la acumulación de dislocaciones.

-

La dureza aumenta con el incremento de la deformación plástica

-

La ductilidad y el alargamiento disminuyen con el endurecimiento continuado.

-

La tenacidad suele disminuir, sobre todo en las regiones sometidas a grandes esfuerzos.

El cambio cuantitativo depende de la composición química de la aleación, el revenido inicial y el porcentaje de trabajo en frío. Para muchos metales comunes, un modesto porcentaje de trabajo en frío (por ejemplo, una reducción del área del 5-20%) aumenta notablemente la resistencia al tiempo que preserva una ductilidad aceptable para el conformado o el acabado. Las reducciones mayores producen aumentos de resistencia proporcionalmente mayores, pero pueden exigir recocidos intermedios.

Propiedades eléctricas y térmicas

La conductividad eléctrica suele disminuir tras el trabajo en frío porque el aumento de la densidad de dislocaciones dispersa los electrones de conducción. La conductividad térmica también puede verse afectada y a menudo disminuye con una fuerte deformación. En las aplicaciones que dependen de la conductividad, los diseñadores deben tener en cuenta los pasos del trabajo en frío.

Comportamientos de corrosión y fractura

El trabajo en frío altera el comportamiento electroquímico en algunas aleaciones. En las aleaciones ferrosas sometidas a condiciones ácidas, la deformación en frío aumenta el riesgo de agrietamiento por corrosión bajo tensión o agrietamiento por tensión de sulfuro. Los datos apoyan los límites en el porcentaje de trabajo en frío para los componentes destinados a ambientes agrios, con una práctica conservadora que sugiere el tratamiento térmico después de una deformación en frío significativa.

Medición, métrica y límites prácticos

Porcentaje de trabajo en frío y métricas de esfuerzo

El porcentaje de trabajo en frío suele notificarse utilizando métricas de reducción de espesor o área para chapas y alambres. La deformación real y la deformación de ingeniería proporcionan descripciones precisas para el diseño y la simulación numérica. Notación típica:

-

Porcentaje de trabajo en frío por espesor = 100 × (t0 - tf) / t0

-

Para el estirado y el laminado, la deformación verdadera acumulada puede utilizarse para el control del proceso y la predicción de la recristalización.

Curvas límite de formación y predicción de fracturas

Los diagramas de límites de conformado ayudan a determinar las tensiones locales máximas que puede soportar la chapa metálica sin que se formen cuellos o grietas. Los procesos de conformado en frío deben permanecer dentro de las zonas de seguridad definidas por los ensayos para la aleación y el temple específicos.

Techos de procesos prácticos

El trabajo en frío está limitado por la conformabilidad en frío del material y la capacidad de la máquina. Los aceros inoxidables y las aleaciones de alta resistencia suelen permitir menos reducción en frío antes de agrietarse. En el caso de los aceros de alta resistencia, los recocidos intermedios a temperaturas controladas restauran la ductilidad para las fases de conformado adicionales.

Herramientas, lubricación y control de procesos

Material de la herramienta y acabado superficial

Los aceros para herramientas y el carburo son habituales para matrices y punzones. El acabado superficial de las herramientas controla la fricción y la calidad de la superficie final. El pulido y los recubrimientos como el PVD o la nitruración prolongan la vida útil de las herramientas.

Estrategia de lubricación

Los lubricantes adecuados reducen el calentamiento por fricción y protegen el acabado superficial. La selección depende de la temperatura del proceso, la presión de contacto y la geometría de la pieza. Para la forja en frío de gran volumen, pueden utilizarse lubricantes semisólidos con grafito o fosfatos, seguidos de pasos de limpieza y revestimiento.

Supervisión de procesos

Las variables clave que hay que controlar son los perfiles de fuerza-carrera, el consumo de energía, las dimensiones de las piezas y la integridad de la superficie. La medición en línea y el SPC (control estadístico de procesos) mantienen la coherencia. Los modelos de elementos finitos suelen predecir la distribución de la deformación y ayudan al diseño de las matrices.

Modos de fallo relacionados con el trabajo en frío y métodos de inspección

Modos típicos de fallo

-

Agrietamiento durante el conformado debido a una tensión local excesiva

-

Contragolpe que causa disconformidad dimensional

-

Estrías superficiales o desgaste por lubricación deficiente

-

Inicio de la fatiga por tensión residual de tracción en superficies

-

Menor resistencia a la corrosión o agrietamiento por corrosión bajo tensión en determinados entornos.

Métodos de inspección

-

Inspección visual y táctil para detectar defectos superficiales

-

Mapas de microdureza para cuantificar el endurecimiento local por deformación

-

Difracción de rayos X para la medición de la tensión residual

-

Seccionamiento metalográfico para evaluar la deformación del grano y los daños

-

Métodos no destructivos como las pruebas ultrasónicas para detectar defectos subterráneos.

Vías de tratamiento térmico después del trabajo en frío

Recuperación, recristalización y crecimiento del grano

Los tratamientos térmicos utilizados tras el trabajo en frío suelen tener como objetivo recuperar la ductilidad y eliminar las tensiones residuales no deseadas. Los pasos incluyen:

-

Recuperación a temperaturas más bajas para reducir la tensión residual preservando al mismo tiempo cierto endurecimiento por deformación.

-

Recocido de recristalización a mayor temperatura para formar nuevos granos sin deformación y restaurar la ductilidad.

-

Gestión controlada del crecimiento del grano para evitar un engrosamiento excesivo

La elección de la temperatura y el tiempo depende de la química de la aleación y del grado de trabajo en frío previo. Los manuales ASM resumen las directrices para las aleaciones de acero, aluminio y cobre.

Cuándo evitar el recocido

En las piezas en las que la resistencia introducida por el trabajo en frío es necesaria en el estado final, el recocido puede omitirse o limitarse a ciclos de recuperación que no eliminen totalmente el refuerzo.

Normas, pruebas y especificaciones

Las normas del sector documentan los protocolos de ensayo, los criterios de aceptación dimensional y mecánica y los métodos de ensayo específicos que se aplican a las piezas trabajadas en frío. Las referencias más comunes son:

-

Métodos de ensayo normalizados para ensayos de tracción utilizados para cuantificar la resistencia y la ductilidad tras el trabajo en frío. La norma ASTM E8 suele utilizarse para los ensayos de tracción en metales.

-

Normas ISO que definen los procedimientos de cualificación y ensayo de componentes que pueden haber sido conformados en frío. Las páginas del catálogo ISO ofrecen los alcances oficiales de muchas normas.

Al redactar las especificaciones, incluya:

-

Grado y revenido del material antes del trabajo en frío

-

Porcentaje máximo permitido de trabajo en frío o ductilidad mínima retenida

-

Propiedades mecánicas requeridas tras el conformado

-

Tratamiento térmico posterior al conformado y pruebas de aceptación exigidas

-

Tabla de acabados superficiales y tolerancias dimensionales

Recomendaciones de diseño y lista de comprobación de la fabricabilidad

Lista de comprobación práctica para ingenieros que planifican operaciones de trabajo en frío:

-

Confirmar la conformabilidad en frío de la aleación con datos del proveedor o ensayos de conformado.

-

Modelar las deformaciones de conformado mediante análisis de elementos finitos para predecir el adelgazamiento, el springback y las zonas de riesgo.

-

Especifique la lubricación, el material de la matriz y el revestimiento para minimizar la fricción y el desgaste.

-

Establecer puntos de inspección de dureza, microestructura y tensión residual cuando sea crítico.

-

Si la pieza debe soportar un servicio agrio o cargas cíclicas, limitar el trabajo en frío o incluir un tratamiento térmico de alivio de tensiones.

Cuadros: instantáneas cuantitativas

Tabla 2: Cambios mecánicos típicos tras un trabajo en frío moderado (valores representativos; utilizar los datos del proveedor para el diseño).

| Material | Temperatura inicial típica | Porcentaje típico de trabajo en frío | Cambio aproximado de la resistencia a la tracción | Cambio típico de ductilidad (alargamiento) |

|---|---|---|---|---|

| Cobre (recocido electrolítico) | Recocido blando | 10-30% | +20 a +60% | -20 a -60% relativo |

| Aluminio 6061 | T4 | 5-15% | +10 a +40% | -10 a -40% |

| Acero bajo en carbono | Laminado en caliente Recocido | 5-20% | +15 a +80% | -10 a -50% |

| Inoxidable austenítico | Recocido | 5-15% | +10 a +40% | -5 a -30% |

Nota: Los valores anteriores son aproximados y dependen en gran medida de la química de la aleación y del historial de procesamiento. Utilice datos de ensayo precisos para las especificaciones finales.

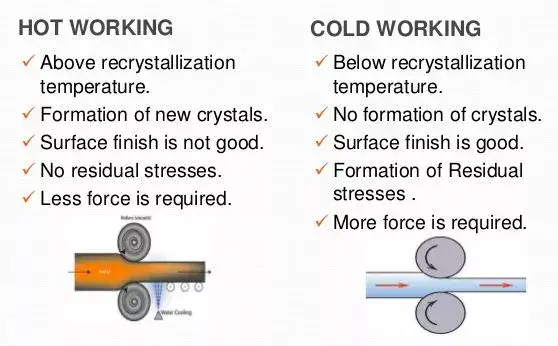

Tabla 3: Guía rápida de selección de conformado en frío frente a conformado en caliente

| Conductor de diseño | El conformado en frío se favorece cuando | Se prefiere el conformado en caliente cuando |

|---|---|---|

| Precisión dimensional | Tolerancias estrictas | Grandes cambios de forma con menos precisión |

| Acabado superficial | Se requiere una superficie de alta calidad | Incrustación superficial aceptable o eliminada posteriormente |

| Aumento de la fuerza | La pieza final debe endurecerse por deformación | Necesidad de propiedades uniformes sin endurecimiento por deformación |

| Parte complejidad | Repetidas pequeñas deformaciones factibles | Se necesitan grandes deformaciones y cambios de forma |

Preguntas frecuentes

-

¿Qué temperatura define el trabajo en frío?

El trabajo en frío se realiza por debajo de la temperatura de recristalización de la aleación. Para la mayoría de los aceros, la temperatura ambiente es suficiente. En el caso de las aleaciones de alta temperatura, el límite superior es inferior, por lo que hay que comprobar los datos de recristalización específicos de la aleación. -

¿Se puede trabajar el acero inoxidable en frío?

Sí. Los aceros inoxidables austeníticos son altamente conformables a baja temperatura, y el trabajo en frío aumenta la resistencia de forma espectacular, aunque el endurecimiento por trabajo puede complicar las secuencias de conformado. -

¿Cómo afecta el trabajo en frío a la vida a fatiga?

Las tensiones residuales de tracción superficiales introducidas por la deformación desigual reducen la vida a fatiga. Por el contrario, las opciones de proceso que producen tensiones superficiales de compresión pueden mejorar la resistencia a la fatiga. La medición de la tensión residual es fundamental para las aplicaciones de ciclos elevados. -

¿Cuándo debo recocer después de trabajar en frío?

Recocer cuando las fases adicionales de conformado requieran recuperar la ductilidad o cuando el servicio requiera eliminar la tensión residual de tracción. En entornos propensos al agrietamiento por corrosión bajo tensión, recocer si el trabajo en frío supera los umbrales conservadores. -

¿La conformación en frío es más barata que el mecanizado?

El conformado en frío suele tener un menor coste por pieza a gran escala porque el uso de material es eficiente y los tiempos de ciclo son rápidos. La inversión en herramientas es mayor, por lo que la rentabilidad depende del volumen. La optimización del proceso mediante elementos finitos reduce los costes de ensayo y error. -

¿Cómo evitar la fisuración en aleaciones de alta resistencia durante el conformado en frío?

Utilice pasos de conformado incrementales con recocido entre pasadas, reduzca las tensiones locales mediante una geometría de matriz optimizada y utilice lubricantes que reduzcan la concentración de fricción. La preselección del material y la planificación del tratamiento térmico son fundamentales. -

¿Qué inspección debe seguir a una etapa importante de conformado en frío?

Realizar la verificación dimensional, los ensayos de dureza, la metalografía para la microestructura y, en caso necesario, la medición de la tensión residual mediante difracción de rayos X o perforación de orificios. -

¿Cambia el trabajo en frío el rendimiento del revestimiento?

Sí. El aumento de la dureza superficial y la modificación de la energía superficial pueden afectar a la adherencia y a la uniformidad del revestimiento. Puede ser necesario ajustar los tratamientos superficiales previos al revestimiento. -

¿Puede utilizarse el trabajo en frío para reforzar alambres y barras sin tratamiento térmico?

Sí. El estirado en frío y el laminado en frío se utilizan habitualmente para aumentar la resistencia de alambres, varillas y flejes sin tratamiento térmico posterior. -

¿Cómo predecir la temperatura de recristalización tras un fuerte trabajo en frío?

La temperatura de recristalización suele disminuir al aumentar la energía almacenada por el trabajo en frío. Utilice tablas específicas de la aleación o recocidos de laboratorio a pequeña escala para encontrar la ventana temperatura-tiempo que restaure las propiedades deseadas. Las fuentes ASM proporcionan orientación por aleación.

Casos prácticos y ejemplos

-

Paneles de carrocería de automóviles: producidas mediante sucesivas etapas de estampado y conformado sobre acero laminado en frío. El control del springback y del acabado superficial es fundamental. Deben utilizarse herramientas de simulación que modelen el conformado y las curvas límite de conformado.

-

Sujetadores: El forjado en frío produce piezas de alta resistencia con un buen flujo de grano. El trabajo en frío refuerza el vástago, eliminando a menudo la necesidad de templado y revenido. La vida útil de las herramientas y la lubricación dominan la economía del proceso.

-

Conductores eléctricos: El trefilado aumenta la resistencia a la tracción al tiempo que reduce la conductividad. Para determinadas aplicaciones, es necesario un equilibrio entre las prestaciones mecánicas y las eléctricas.

Claves para los equipos de ingenieros

-

El trabajo en frío produce piezas más resistentes y duras gracias a la acumulación de dislocaciones, pero reduce la ductilidad.

-

La selección del proceso debe equilibrar los objetivos mecánicos finales, las necesidades de tolerancia dimensional y las operaciones posteriores.

-

Los tratamientos térmicos pueden recuperar la ductilidad cuando es necesario, pero eliminan el beneficio de refuerzo si se produce una recristalización completa.

-

Las normas y los métodos de ensayo deben especificarse explícitamente en los documentos de compra; los datos de los ensayos de tracción y los límites de conformación suelen ser decisivos.