No existe un sistema de fijación universal para todos los trabajos de chapa metálica. La elección depende del tipo y el grosor del material, la geometría de la unión, la accesibilidad, el volumen de producción, la exposición ambiental, la resistencia necesaria y la vida útil. Para montajes de gran volumen y baja distorsión, las fijaciones de clinchado y autocierre suelen ofrecer el mejor equilibrio entre velocidad y repetibilidad. Para uniones de alta resistencia en aceros compatibles, la soldadura por puntos por resistencia sigue siendo la mejor opción. Cuando se requiere acceso por un solo lado o roscas internas fuertes, destacan las tuercas remachables o los remaches macizos. Cuando el sellado, la resistencia a la fatiga o los metales distintos son motivo de preocupación, los adhesivos estructurales o la unión por soldadura híbrida ofrecen ventajas únicas. El camino práctico hacia un ensamblaje fiable combina un diseño mecánico sólido, la familia correcta de elementos de fijación, el utillaje adecuado y controles de proceso validados.

Resumen y lista de control

El éxito de la fijación de chapas metálicas comienza con una breve lista de comprobación:

-

¿Cuál es el metal de base o apilado? (acero, inoxidable, aluminio, acero revestido, compuesto)

-

Espesor total de la pila y rango de espesores a lo largo de la junta.

-

Acceso: ¿es accesible la parte trasera durante el montaje?

-

Cargas estáticas y de fatiga requeridas (tracción, cizalladura, pelado).

-

Exposición ambiental: niebla salina, vibraciones, ciclos térmicos.

-

Ritmo de producción y objetivos de automatización.

-

Necesidades cosméticas y de sellado.

-

Reutilización y mantenimiento.

Al responder a estas preguntas, se reducen rápidamente los métodos candidatos realistas. Por ejemplo, la construcción ciega (acceso por un solo lado) favorece los remaches ciegos, las tuercas remachables o los adhesivos. Las uniones de chapas solapadas que deben permanecer enrasadas tienden a favorecer la soldadura por puntos o las uniones adhesivas. La producción de gran volumen de los fabricantes de equipos originales se inclina a menudo por los remaches autoperforantes porque reducen el coste de la pieza y el tiempo de ciclo, a la vez que evitan los humos de soldadura o la distorsión por calor. Estas ventajas y desventajas prácticas están documentadas en comparaciones técnicas de autoridades del sector.

Criterios clave de selección para la fijación de chapas metálicas

Cada decisión de fijación equilibra al menos estas variables:

-

Requisitos mecánicos: cargas de cizallamiento y tracción, vida a la fatiga, resistencia a la torsión.

-

Propiedades del material: ductilidad, endurecimiento por deformación, chapado, sensibilidad al calor.

-

Geometría: distancias entre bordes, acceso a los orificios, holgura necesaria, cara estética.

-

Limitaciones del proceso: automatización en línea, tiempo de ciclo, bienes de equipo.

-

Entorno de servicio: corrosión, temperatura, exposición química.

-

Inspección y cumplimiento de las normas: necesidad de certificación estándar, trazabilidad.

Una regla breve: elija el método menos complejo que satisfaga las necesidades mecánicas y medioambientales. Una menor complejidad suele traducirse en una menor variabilidad, una inspección más sencilla y un menor coste total de propiedad.

Familia fascinante

Remaches macizos (de taller)

Los remaches macizos son fijaciones mecánicas permanentes que se instalan deformando la cola (buck) contra la cabeza. Producen uniones duraderas que resisten el cizallamiento y las vibraciones; históricamente comunes en la construcción pesada y la industria aeroespacial. Requieren acceso a ambos lados, una herramienta de remachado o un equipo de remachado automatizado.

Remaches ciegos (pop)

Los remaches ciegos se instalan desde un lado. Tras insertarlos en un orificio previamente taladrado, se tira de un vástago; el cuerpo se expande para sujetar las chapas. Son rápidos, baratos y muy utilizados para trabajos de poco espesor y ensamblajes con acceso por un solo lado. Los remaches ciegos siguen las normas ISO/DIN (por ejemplo, ISO 15983 y normas afines) que definen las dimensiones y los valores mecánicos mínimos; el uso de piezas estándar simplifica el diseño y las pruebas.

Remaches estructurales y de tolerancia restringida

Para una mayor resistencia que los remaches ciegos estándar, se eligen remaches estructurales o remaches macizos. Proporcionan mayor fuerza de sujeción, resistencia a la fatiga y capacidad de corte. Los proyectos que requieren valores mecánicos certificados suelen hacer referencia a las tablas ASME/ASTM/ISO a la hora de seleccionar la clase y el material del remache.

Ventajas: instalación rápida, poca habilidad requerida para los tipos ciegos, abrazadera consistente para cuerpos predimensionados.

Limitaciones: naturaleza permanente, resistencia al pelado limitada para chapas finas, posibilidad de distorsión del agujero si se sobredimensiona.

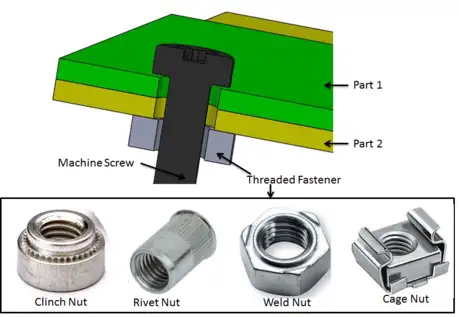

Insertos roscados ciegos (tuercas remachables)

Los insertos ciegos (también llamados tuercas remachables) crean una rosca interna de alta calidad en chapas finas, donde la profundidad de la rosca sería inadecuada. Se instalan desde un lado utilizando herramientas especializadas que expanden el cuerpo del inserto en el orificio, produciendo una tuerca cautiva.

Puntos clave:

-

Permiten la retención de tornillos estándar y múltiples ciclos de montaje.

-

La fabricación y los ensayos suelen hacer referencia a catálogos de productos y normas prácticas (utillaje, ensayos de carga de prueba según ASTM F606 para piezas aeroespaciales / de alto rendimiento).

Casos prácticos: paneles reparables, recintos, lugares que requieran fijaciones con par de apriete.

Tornillos de chapa y autorroscantes

Los tornillos roscadores, los tornillos de chapa y los tornillos autorroscantes cortan o forman roscas de acoplamiento en la chapa. Son baratos, fáciles de instalar y habituales en aplicaciones de carga baja a moderada.

Notas de diseño:

-

El diámetro del orificio piloto es importante; siga las tablas de perforación del fabricante para obtener agarre y roscado.

-

El grosor de la chapa rige la longitud de rosca disponible; utilice soportes o insertos cuando se requiera un acoplamiento más grueso.

-

Los revestimientos y chapados influyen en los valores de rozamiento y par de apriete, lo que es importante para los tornillos de acero inoxidable en sustratos inoxidables.

Ventajas: montaje rápido, mantenimiento in situ. Limitaciones: vida limitada a la fatiga, riesgo de torsión sin insertos, posibles problemas galvánicos en metales distintos.

Cierres automáticos (tipo PEM®)

Los herrajes de autocierre se incrustan en la chapa metálica mediante el flujo en frío de la chapa base en un elemento socavado del elemento de fijación. Las piezas típicas son las tuercas, los espárragos, los separadores y los separadores con rosca. Requieren un orificio del tamaño adecuado y una prensa para asentar la pieza.

¿Por qué elegir el autocierre?

-

Se convierten en una parte permanente del panel con una gran resistencia a la torsión y a la extracción en relación con el grosor de la chapa.

-

Proporcionan una alta resistencia de rosca repetible en material fino sin calor de soldadura.

-

La instalación mantiene limpias las superficies del panel; no se producen salpicaduras de soldadura ni distorsión por calor. La literatura de PEM® (PennEngineering) resume las normas de rendimiento e instalación de estos componentes.

Consejos de diseño: Controlar el acabado y el diámetro de los orificios; evitar chaflanes superiores a las tolerancias del fabricante. Utilizar una prensa calibrada para evitar el exceso o defecto de apriete. Los herrajes de cierre automático suelen limitarse a materiales de chapa dúctil.

Remachado mecánico y autoperforante (SPR)

Clinchado (conformado en frío)

El clinchado forma mecánicamente una junta deformando plásticamente las chapas solapadas en un enclavamiento localizado. Requiere herramientas especialmente perfiladas, pero no material de fijación adicional.

Ventajas:

-

Sin elementos de fijación consumibles adicionales; tiempos de ciclo rápidos; aporte mínimo de calor; eficaz en chapas revestidas o pintadas.

-

Bueno para la automatización y la producción ambientalmente limpia (sin humos, sin remaches consumibles). TWI y otros estudios del sector comparan favorablemente el clinchado con la soldadura por puntos para determinados tipos de juntas y materiales finos.

Inconvenientes:

-

Hoyuelo visible en un lado; limitado para materiales extremadamente finos o quebradizos; la resistencia de la unión depende del diseño del punzón/matriz.

Remachado autoperforante (SPR)

SPR introduce un remache semitubular a través de la chapa superior y lo ensancha en la inferior sin necesidad de un orificio pretaladrado. Crea un sólido enclavamiento mecánico y es habitual en la unión de chapas de automoción donde aparecen materiales mixtos.

Comparación: El SPR suele superar al clinchado en el caso de pilas de materiales mixtos o chapas inferiores más gruesas. Ambos métodos compiten con la soldadura por puntos cuando la soldabilidad, los daños en el revestimiento o la distorsión térmica son limitaciones críticas. Las notas técnicas de TWI ofrecen orientación comparativa.

Soldadura por puntos por resistencia y soldadura por proyección/por costura

La soldadura por puntos de resistencia (RSW) es un método básico para unir chapas de acero. Los electrodos sujetan el solapamiento; grandes impulsos de corriente funden un punto de soldadura local.

Puntos fuertes: La mayor resistencia de unión para aceros compatibles; tiempos de ciclo muy rápidos en automatización; coste mínimo de hardware.

Limitaciones: sólo es adecuada para materiales soldables y conductores de la electricidad; los revestimientos pueden requerir ajustes del proceso; zona afectada por el calor y distorsión potencial. Para chapas finas y producción de ciclo alto, la RSW suele seguir siendo la referencia cuando la resistencia eléctrica y la metalurgia lo permiten.

La soldadura por proyección y la soldadura por cordón son variantes para soldaduras con geometría específica o cordones continuos. La selección depende de la configuración de la unión y de los requisitos de producción. Fuentes del sector comparan la soldadura por puntos con el remachado y la SPR cuando el aporte de calor o los revestimientos son importantes.

Soldadura fuerte, soldadura blanda y unión por fricción

Soldadura

La soldadura fuerte une metales utilizando un metal de aportación con un punto de fusión inferior al de los metales base. Si se diseña correctamente, se obtienen uniones fuertes, a menudo herméticas y con buena resistencia a la fatiga. La soldadura fuerte es útil para unir metales distintos o cuando se necesita una unión hermética.

Soldadura

La soldadura es adecuada para montajes eléctricos o a baja temperatura, no para soportar cargas en estructuras mecánicas.

Soldadura por fricción y por agitación

Los métodos de fricción pueden unir chapas finas en aplicaciones industriales especializadas. Su uso en la fijación de chapas metálicas sigue siendo especializado y requiere muchos equipos.

Adhesivos estructurales e híbridos de unión por soldadura

Los adhesivos se han convertido en opciones estructurales para la unión de metales. Los epoxis de dos componentes, los metacrilatos y los acrílicos especialmente formulados proporcionan una elevada resistencia al cizallamiento y al pelado con un excelente comportamiento a la fatiga cuando la geometría de la unión y la preparación de la superficie son correctas.

Las especificaciones de procesos y guías industriales autorizadas (NASA PRC-1001, normas ISO sobre adhesivos y datos técnicos de fabricantes como los adhesivos para unión de metales de 3M) destacan los controles necesarios: limpieza de superficies, grosor de la línea de unión, cualificación medioambiental y programas de curado. Los adhesivos destacan a la hora de sellar, amortiguar vibraciones o unir materiales distintos. También combinan bien con fijaciones mecánicas para repartir la carga y proporcionar redundancia (unión por soldadura o remache).

Consejos clave: califique siempre la elección del adhesivo con pruebas de cizallamiento, pelado y ambientales; consulte ASTM D1002 y pruebas similares al comparar productos.

Tratamiento de superficies, corrosión y consideraciones galvánicas

La selección de elementos de fijación se acopla a los revestimientos superficiales. Problemas comunes:

-

Corrosión galvánica: utilizar metales compatibles o barreras dieléctricas cuando se encuentren metales distintos (por ejemplo, tornillos inoxidables en aluminio) en entornos corrosivos.

-

Revestimientos y recubrimientos: Los recubrimientos galvánicos de zinc, cadmio u orgánicos alteran los valores de fricción y par; ajuste el par de instalación y el sellado en consecuencia.

-

Pintura y recubrimiento en polvo: elija fijaciones ciegas o enrasadas que toleren el preacabado, o instale las fijaciones después del revestimiento para evitar daños.

Los diseñadores deben consultar a los fabricantes de revestimientos y elementos de fijación para obtener tablas de compatibilidad y utilizar ensayos de corrosión normalizados para la cualificación.

Herramientas, instalación e inspección

Herramientas: Las herramientas correctas mejoran la consistencia de las uniones: pistolas remachadoras manuales, herramientas de batería, prensas hidráulicas para piezas de autocierre, remachadoras y pistolas de soldadura por resistencia. Calibre prensas y herramientas de torsión, realice un seguimiento de las fuerzas aplicadas y utilice gráficos de control de procesos para las series de producción.

Inspección: Entre las pruebas más comunes se incluyen la inspección visual, las pruebas de extracción/empuje, la evaluación del par de apriete para insertos roscados, el cizallamiento de solapas para adhesivos (ASTM D1002) y el examen metalúrgico para soldaduras.

Normas: Consulte los manuales ISO, ASTM y del fabricante para conocer los criterios de aceptación; muchos tipos de remaches ciegos y fijaciones tienen normas ISO o DIN que enumeran los mínimos mecánicos y los protocolos de medición.

Matrices de selección y tablas de aplicación

Cuadro 1 - Matriz de comparación rápida (nivel alto)

| Método | Acceso trasero | Materiales típicos | Fuerza | Velocidad del ciclo | Coste por junta | Remodelable |

|---|---|---|---|---|---|---|

| Remache macizo | ambos lados requeridos | acero, Al | Alta | medio | medio | no |

| Remache ciego (POP) | un solo lado | metal fino, revestido | Bajo-medio | alta | bajo | no |

| Tuerca remachable (inserto ciego) | un solo lado | hojas finas | Medio | medio | medio | sí |

| Autocierre | ambos lados idealmente | chapa dúctil (Al, acero) | Medio-alto | alta | medio | no |

| Clinching | ¿ambas partes? normalmente ambas accesibles | chapas dúctiles | Medio | muy alto | bajo | no |

| Remache autoperforante | un lado | pilas multimaterial | Alta | alta | medio | no |

| Soldadura por puntos | electrodos ambos lados | acero, algunos revestidos | Alta | muy alto | muy bajo | no |

| Adhesión adhesiva | ambos lados no son estrictamente necesarios | muchos de ellos compuestos | Variable (puede ser alto) | bajo-medio | medio | sí (limitado) |

(Utilice esta tabla como punto de partida; verifique siempre haciendo pruebas con sus materiales y espesores específicos).

Cuadro 2 - Atributos mecánicos típicos (ilustrativos)

| Tipo de cierre | Cizallamiento típico (N) | Tracción típica (N) | Resistencia típica al pelado |

|---|---|---|---|

| Remache ciego M4 (inoxidable) | ~2000-4000 | ~2500-5000 | bajo |

| Tuerca remachable M6 (acero) | ~5000-9000 | ~6000-11000 | medio |

| Pepita de soldadura por puntos (2 × 2 mm, acero dulce) | >8000 | >9000 | alto (para acero) |

| Solapa adhesiva (epoxi, acero de 1,6 mm) | depende en gran medida de la preparación; 1000-6000 | depende | bueno (con un diseño adecuado) |

Los números son ilustrativos; utilice las fichas técnicas de los proveedores y las pruebas normalizadas para la cualificación del diseño.

Cuadro 3 - Ejemplos de aplicación y métodos preferidos

| Aplicación | Opciones preferidas |

|---|---|

| Panel exterior de automóvil (acero revestido de alta velocidad) | SPR, clinchado, soldadura por puntos |

| Chasis electrónico con montaje unilateral | Remache ciego, remache-tuerca, adhesivo |

| Armarios que requieren tornillos reparables | Tuercas remachables, tuercas autoblocantes |

| Bastidores ligeros de aluminio | Autocierres, adhesivos, remaches |

| Exposición prolongada a la intemperie | Remaches inoxidables, adhesivos sellados, fijaciones compatibles con la corrosión |

Ejemplos de casos y árboles de decisión de procesos

Caja A - Caja para componentes electrónicos reparables (montaje por un lado, tornillos M4): elija tuercas remachables del tamaño adecuado para proporcionar una rosca completa con las tolerancias de orificio recomendadas, valide el par de apriete utilizando el tornillo de acoplamiento elegido y considere un fijador de roscas para la vibración. Validar con pruebas de carga ASTM F606 si es necesario.

Caso B - Panel de suelo de automóvil de gran volumen (acero revestido, necesidad de distorsión mínima): evaluar el remachado o SPR en lugar de la soldadura por puntos si la continuidad de la pintura es importante; si se requiere la resistencia final y la gestión del revestimiento es factible, la soldadura por puntos sigue siendo la referencia. Consulte las comparaciones TWI para obtener orientación sobre la pila de materiales.

Preguntas frecuentes

-

¿Qué método proporciona la mayor resistencia de unión para la chapa de acero al carbono?

La soldadura por puntos por resistencia proporciona normalmente la mayor resistencia de unión en aceros compatibles. Utilice la soldadura cuando exista compatibilidad metalúrgica y la distorsión térmica sea aceptable. -

¿Puedo crear hilos resistentes en chapas finas?

Sí. Utilice tuercas autoblocantes para chapas dúctiles o tuercas remachables para instalaciones ciegas; ambas producen roscas internas útiles. -

¿Cuándo debo utilizar el clinchado en lugar de la soldadura?

Elija el clinchado cuando no desee consumibles, ni aporte de calor, ciclos rápidos o una mejor manipulación de los paneles revestidos. El clinchado ofrece un buen rendimiento a la fatiga para muchos diseños. -

¿Son fiables los adhesivos para piezas estructurales?

Los adhesivos estructurales pueden ser muy fiables cuando la preparación de la superficie, el diseño de la junta y la cualificación ambiental se realizan según las normas (ISO 21368, hojas de datos del fabricante). Realice pruebas (ASTM D1002) para confirmarlo. -

¿Qué normas debo consultar para los remaches ciegos?

Consulte las normas ISO como la familia ISO 15973 / ISO 15983 y los documentos DIN equivalentes para conocer los requisitos dimensionales y mecánicos. -

¿Puedo mezclar distintos métodos en un mismo montaje?

Sí. La unión híbrida (por ejemplo, adhesivo más fijaciones mecánicas o unión por soldadura) suele mejorar la fatiga, el sellado y la distribución de la carga. -

¿Cómo afectan los revestimientos a la soldadura por puntos y al clinchado?

Los revestimientos modifican el comportamiento eléctrico y mecánico. Ajuste los parámetros de soldadura para aceros revestidos y verifique la geometría de la herramienta de remachado para mantener la calidad del entrelazado. -

¿Qué inspección es fundamental para las uniones fijadas?

Son habituales las comprobaciones visuales, las pruebas de extracción/empuje, las pruebas de par para insertos roscados, la inspección de pepitas de soldadura y las pruebas de cizallamiento de solapas adhesivas. Siga las directrices del proveedor y las normas. -

¿Qué método permite una reparación sobre el terreno más sencilla?

Fijaciones roscadas en tuercas remachables o tuercas autoenganchables. Los adhesivos o remaches sólidos permanentes son más difíciles de mantener. -

¿Cómo reducir el riesgo de corrosión galvánica?

Haga coincidir los metales siempre que sea posible, añada revestimientos aislantes o utilice ánodos de sacrificio. Validar mediante pruebas de corrosión que imiten las condiciones de servicio.

Referencias autorizadas

- TWI - Comparación de remachado, remachado autoperforante y soldadura por puntos (FAQ técnicas)

- PennEngineering - Self-Clinching Fastener Handbook (manual técnico y guía de instalación)

- ISO - ISO 15983 (normas sobre remaches ciegos y datos dimensionales y mecánicos)

- NASA JSC - PRC-1001 Requisito de proceso para la unión adhesiva (controles de adquisición y proceso)

- 3M Datos técnicos - Scotch-Weld Metal Bonder Acrylic Adhesive (ficha técnica del producto)