Para aplicaciones estructurales de uso general y en contacto con alimentos, AISI/SAE 304 / ASTM A240 ofrecen el mejor equilibrio entre resistencia a la corrosión, conformabilidad y coste. Para entornos ricos en cloruros o con productos químicos agresivos, elija 316/316L (mayor contenido de molibdeno). Cuando se requiera una mayor resistencia y una mejor resistencia a la corrosión por tensiones, seleccione dúplex (por ejemplo, 2205) o superdúplex (por ejemplo, 2507). Para productos planos económicos para entornos de baja corrosión utilice grados ferríticos (por ejemplo, 430); para piezas resistentes al calor o al desgaste elija grados martensíticos (por ejemplo, 410). La selección final debe coincidir con los requisitos mecánicos, de acabado superficial, soldabilidad y especificaciones estándar (ASTM A240, EN 10088, JIS), y debe confirmarse con certificados de laminación químicos y mecánicos.

Qué significa "grado" en la chapa de acero inoxidable

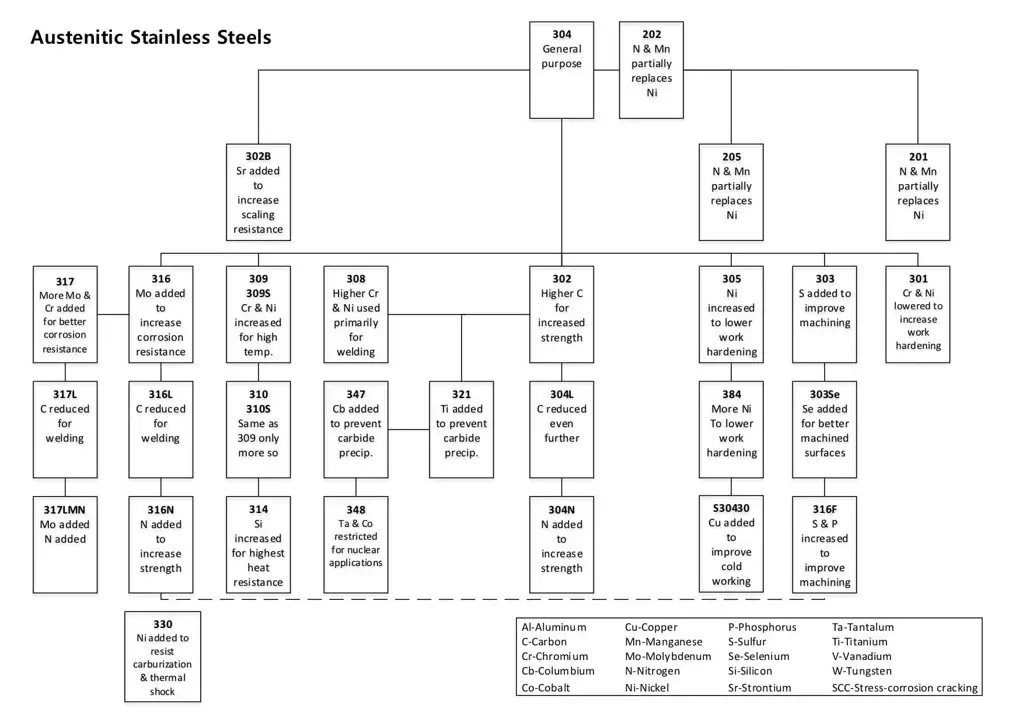

Un grado de chapa de acero inoxidable identifica una química, microestructura y prestaciones definidas. Los grados se dividen en familias: austeníticos (serie 300, como 304/316), ferríticos (serie 400, como 430), martensíticos (410/420), dúplex (2205, S31803), superdúplex (2507, S32750) y aleaciones especiales o endurecidas por precipitación. Cada familia tiene sus ventajas y desventajas: los austeníticos ofrecen gran tenacidad y conformabilidad, pero resistencia moderada; los dúplex ofrecen mayor límite elástico y mejor resistencia al cloruro por unidad de coste; los ferríticos son magnéticos y de menor coste. Estas familias y la forma de especificar los productos planos están codificadas en normas como ASTM A240 y EN 10088.

Referencia rápida: calidades recomendadas por aplicación

| Área de aplicación | Grado(s) típico(s) recomendado(s) | Por qué (corto) |

|---|---|---|

| Procesado de alimentos, menaje | 304 / 304L | Excelente conformado, higiénico, económico. |

| Accesorios marinos, exposición a cloruros | 316 / 316L | El molibdeno mejora la resistencia a las picaduras |

| Equipos para procesos químicos | 316L, 317L, aleación 20, 904L | Mayor resistencia a los ácidos reductores / cloruros. |

| Piezas estructurales / de presión que necesitan una mayor resistencia | Dúplex 2205 | Mayor límite elástico, buena soldabilidad. |

| Entornos de petróleo y gas altamente corrosivos | Superdúplex 2507 | Excelente solidez y resistencia a la corrosión. |

| Paneles decorativos, corrosión de bajo coste | 430 | Ferrítico, buen aspecto pero menor resistencia al cloruro. |

| Piezas resistentes al calor | 309, 310 | Resistencia a la oxidación a altas temperaturas. |

| Desgaste / cuchillas (templables) | 420 / 440C | Martensítica, puede someterse a tratamiento térmico para obtener dureza. |

(Utilice esta tabla como abreviatura de compra. Haga coincidir la selección final con la temperatura de funcionamiento continuo, la exposición a cloruros y la carga mecánica).

Principales calidades de chapa inoxidable

-

304 / 304L (UNS S30400 / S30403) - el caballo de batalla: ~18% Cr, ~8% Ni. Buena soldabilidad y conformabilidad; alimentación y arquitectura.

-

316 / 316L (UNS S31600 / S31603) - añade Mo (≈2-3%) para mejorar la resistencia a los cloruros y a las picaduras. Muy utilizado en la industria naval y química.

-

321 / 347 - estabilizado con Ti o Nb para servicio a alta temperatura para evitar la sensibilización.

-

409 - ferrítico de baja aleación, comúnmente utilizado en los sistemas de escape de los automóviles (económico).

-

410, 420 - martensítica, tratable térmicamente, utilizada cuando se requiere dureza.

-

430 - ferríticos, decorativos/arquitectónicos y algunas piezas de electrodomésticos.

-

2205 (Dúplex) - Microestructura dúplex equilibrada (~22% Cr, 5-6% Ni, ~3% Mo) con alta resistencia y buena resistencia al cloruro.

-

2507 (Superdúplex) - mayor contenido de Cr y Mo; utilizado en petróleo y gas en alta mar.

Composición química (calidades seleccionadas)

| Grado | Aleación principal (peso típico%) |

|---|---|

| 304 | Cr 17-19, Ni 8-10, C ≤0,08 |

| 304L | Cr 17-19, Ni 8-12, C ≤0,03 |

| 316 | Cr 16-18, Ni 10-14, Mo 2-3 |

| 316L | similar al 316, menor C |

| 2205 | Cr ~22, Ni 4,5-6,5, Mo 3-3,5, N 0,14-0,20 |

| 2507 | Cr ~25-26, Ni 6-7, Mo 3,6-4, N 0,24-0,32 |

| 430 | Cr 16-18, Ni ≤0.75 |

| 410 | Cr 11,5-13,5, C más alto para el endurecimiento |

(Se trata de gamas indicativas; compruebe siempre el certificado del molino y la norma correspondiente).

Propiedades mecánicas (estado típico de la chapa)

| Grado | Límite elástico (0,2% Rp0,2, MPa) | Tracción (MPa) | Alargamiento (%) |

|---|---|---|---|

| 304 recocido | ~205-215 | 520-720 | 40-50 |

| 316 recocido | ~170-205 | 520-700 | 40-50 |

| 2205 dúplex (recocido) | ~450 | 620-880 | 25-35 |

| 2507 superdúplex | ~550 | 750-900 | 20-30 |

| 430 | ~200-300 | 450-600 | 20-30 |

(Las normas enumeran los mínimos y varían según el grosor; véase ASTM A240 y EN 10088 para conocer los límites exactos de aceptación).

Comportamiento de la corrosión y clasificación

Fenómenos clave que afectan a las placas:

-

Corrosión general - Pérdida uniforme de material; controlada por el contenido de cromo y el entorno.

-

Picaduras - ataque localizado en cloruros; el molibdeno y el nitrógeno mejoran la resistencia (PREN = %Cr + 3,3×%Mo + 16×%N es una métrica útil para dúplex/superdúplex).

-

Corrosión en grietas - en bolsas estancadas; el acabado de la superficie y el diseño de las hendiduras son importantes.

-

Agrietamiento por corrosión bajo tensión (SCC) - una preocupación para los austeníticos en entornos de cloruro + tensión de tracción; los grados dúplex se comportan mejor.

Clasificación práctica (baja → alta resistencia al cloruro): ferrítico 430 / martensítico 410 → 304 → 316 → dúplex 2205 → superdúplex 2507 → aleaciones de níquel (aleación 625/825). Utilice las predicciones PREN para la selección de ingeniería. (Para conocer los umbrales de cloruro y las orientaciones de diseño, consulte los manuales de corrosión especializados y el Instituto del Níquel).

Notas de fabricación: conformado, soldadura, recocido, acabado superficial

-

Formación: Los austeníticos son dúctiles en frío y se doblan bien; los ferríticos tienen menor ductilidad y pueden agrietarse si se doblan demasiado. El dúplex requiere controlar la relación de deformación para evitar el desequilibrio entre ferrita y austenita.

-

Soldadura: La mayoría de las chapas inoxidables se sueldan con metal de aportación adecuado (por ejemplo, ER308L con 304). Los grados bajos en carbono (304L/316L) reducen el riesgo de corrosión intergranular tras la soldadura. La soldadura dúplex requiere un estricto control del aporte térmico y, a menudo, el uso de metales de aportación dúplex.

-

Tratamiento térmico: Las calidades austeníticas no suelen ser endurecibles mediante tratamiento térmico (se produce endurecimiento por deformación). Las calidades martensíticas son endurecibles por tratamiento térmico. Los dúplex necesitan un recocido por disolución tras un fuerte trabajo en frío para restablecer el equilibrio.

-

Acabado superficial: Los acabados de fresado incluyen HRAP, 2B, BA, n.º 4, n.º 8; el acabado afecta a la facilidad de limpieza y a la iniciación de la corrosión. Para un uso higiénico, elija acabados lisos (n.º 4 o superior).

-

Estado de los bordes y tolerancia de grosor: Éstas están normalizadas en las especificaciones ASTM/EN; asegúrese de que el pedido indique el tipo de arista (cizallada, fresada) y la clase de tolerancia.

Normas y contratación (cómo especificar)

Al comprar la placa, especifíquelo:

-

Material estándar (por ejemplo ASTM A240 / A480 para chapa/hoja; para recipientes a presión, véanse los códigos específicos).

-

Grado y número UNS (por ejemplo, 316L / UNS S31603).

-

Gama de espesores, tolerancia de anchura y longitud.

-

Acabado superficial y preparación de bordes.

-

Condición de tratamiento térmico (recocido, tratado en solución).

-

Certificado de ensayo del molino Tipo 3.1 o 3.2 (trazabilidad).

-

Pruebas adicionales: PMI (identificación positiva del material), corrosión intergranular (ASTM A262), dureza, impacto Charpy cuando se prevea un servicio a baja temperatura.

Referencias útiles: normas nacionales (ASTM A240), familia EN 10088 (productos planos) y colecciones de especificaciones nacionales (por ejemplo, JIS G4304 para chapa/hoja de acero inoxidable en Japón).

Dúplex y superdúplex: consideraciones sobre la selección

Las aleaciones dúplex (2205) combinan una microestructura austenítica y ferrítica, y ofrecen aproximadamente el doble de límite elástico que las 304/316 con una mayor resistencia a la corrosión por cloruros. Puntos clave:

-

Eficiencia del diseño: secciones más delgadas para una resistencia equivalente (ahorro de peso).

-

Procedimiento de soldadura: debe controlar las temperaturas entre pasadas; utilizar procedimientos de soldadura cualificados y rellenos adecuados.

-

Coste: El mayor contenido de aleación y el mayor cuidado en la fabricación aumentan el precio, pero el ahorro en el ciclo de vida suele justificar la selección en entornos agresivos (alta mar, procesamiento químico).

Oferta, tolerancias, precios

Conductores de precio por placa:

-

Grado y elementos de aleación (Ni, Mo, Cr) - El Ni y el Mo son caros; el 316 cuesta más que el 304; el dúplex y el superdúplex cuestan aún más.

-

Espesor y tamaño de la placa - Las placas anchas y de gran espesor aumentan el coste de la base y las necesidades de procesamiento de doblado/enderezado.

-

Acabados y pruebas especiales - Los acabados pulidos, los tratamientos térmicos certificados y las pruebas añadidas (por ejemplo, PMI) aumentan el plazo de entrega y el coste.

-

Ciclos del mercado - la volatilidad de los precios del níquel y el molibdeno afecta a las cotizaciones; obtenga confirmaciones de precios actualizadas al realizar el pedido.

Consejo de aprovisionamiento: especifique los grados de sustitución aceptables y permita que el proveedor proponga alternativas (por ejemplo, 316 frente a 316L) sólo si incluye criterios claros de aceptación química/mecánica y los certificados de ensayo necesarios.

Inspección, trazabilidad y control de calidad

Se requiere como mínimo:

-

Certificado de ensayo en fábrica (MTC) Tipo 3.1 mostrando los resultados químicos y mecánicos.

-

Trazabilidad de los materiales - calor/número de lote en la placa, y MTC coincidente.

-

Ensayos no destructivos y destructivos si es necesario (UT para laminaciones, PMI para verificación in situ, dureza).

-

Inspección por terceros cuando se trate de un servicio de seguridad/presión.

Diez supuestos prácticos de selección

-

Encimera de cocina / electrodomésticos: 304 o 430 (si el coste es limitado).

-

Barandillas de embarcaciones / accesorios marinos: 316L o dúplex para una fuerte exposición a la sal.

-

Intercambiador de calor de planta química: 316L, 317L o una aleación de níquel en función del medio.

-

Recipiente a presión en ambiente clorado: dúplex 2205 o superdúplex 2507.

-

Escape de automóvil: 409 (ferrítico económico resistente al calor).

-

Bobina de horno de alta temperatura: 310 ó 309.

-

Cubiertos / cuchillas: 420 / 440C (martensítico, tratado térmicamente).

-

Revestimiento arquitectónico: 304/316 con el acabado especificado (nº 4 o revestimiento de PVDF).

-

Depósitos farmacéuticos sanitarios: 316L, electropulido.

-

Tubos ascendentes/válvulas de alta mar: superdúplex o aleaciones de níquel (costosas pero cuya longevidad está justificada).

Tabla de correspondencias: grado → PREN (indicador simplificado)

| Grado | Aprox. PREN (típico) |

|---|---|

| 304 | ~9-12 |

| 316 | ~20-25 |

| 2205 | ~32-38 |

| 2507 | ~40-50 |

(Utilice PREN para comparar la resistencia a las picaduras; cuanto mayor sea, mejor en servicio con cloruros. Confirmar la química real antes del diseño).

Acabados de fresado habituales y facilidad de uso

| Acabado | Uso típico |

|---|---|

| Laminado en caliente, recocido y decapado (HRAP) | Estructural general. |

| 2B laminado en frío | Productos planos en general, buenos para encofrar y encofrar. |

| No.4 cepillado | Superficies decorativas e higiénicas. |

| Espejo (nº 8) | Muy decorativo; reflectante. |

| Electropulido | Equipamiento farmacéutico y sanitario. |

Preguntas frecuentes

1: ¿Cuál es el grado de chapa de acero inoxidable más utilizado?

El grado 304 (ASTM A240) es el estándar de la industria para uso general debido a su equilibrada resistencia a la corrosión, conformabilidad y coste relativamente bajo.

2: ¿Cuándo debo especificar 316 en lugar de 304?

Elija 316/316L cuando el servicio incluya cloruros o atmósferas marinas; el contenido de molibdeno mejora la resistencia a las picaduras.

3: ¿Qué cubre la norma ASTM A240?

La norma ASTM A240 define las propiedades químicas y mecánicas de muchos tipos de acero inoxidable destinados a placas, chapas y bandas para recipientes a presión y productos planos en general. Indique siempre la cláusula y el grado al realizar el pedido.

4: ¿Cuál es la resistencia del dúplex 2205 en comparación con el 316?

El dúplex 2205 suele tener aproximadamente el doble de límite elástico que el 316 recocido, al tiempo que ofrece una resistencia al cloruro comparable o mejor; permite secciones más delgadas para la misma capacidad estructural.

5: ¿Son magnéticas las placas de acero inoxidable?

Muchas calidades ferríticas y martensíticas son magnéticas. Las calidades austeníticas (304/316) suelen ser no magnéticas en estado recocido, pero pueden volverse ligeramente magnéticas tras el trabajo en frío.

6: ¿Qué pruebas debo exigir en una orden de compra?

Especificar MTC (Tipo 3.1), comprobaciones puntuales PMI, dureza y cualquier prueba específica de corrosión (ASTM A262) o pruebas de impacto si se espera un servicio a baja temperatura.

7: ¿Qué acabado es mejor para los tanques de alimentos/farmacia?

Los acabados electropulidos o de alta calidad n.º 4 con pasivado proporcionan una limpieza óptima y una adherencia microbiana reducida.

8: ¿Puede oxidarse la chapa inoxidable?

El óxido localizado puede producirse por contaminación superficial, ataque por cloruros o daños mecánicos en la película pasiva. La selección correcta de la calidad y la limpieza evitan la mayoría de los problemas.

9: ¿Cómo afecta el espesor de la chapa a la resistencia a la corrosión?

El grosor en sí no cambia la resistencia a la corrosión de la aleación por unidad; sin embargo, los detalles de diseño (hendiduras, zonas afectadas por el calor) adquieren mayor importancia con secciones más gruesas.

10: ¿Es el 304L mejor que el 304?

El 304L tiene menos carbono para reducir el riesgo de sensibilización durante la soldadura; especificar 304L cuando se prevea una soldadura sin recocido posterior.