El SKD61 es un acero para herramientas de alto rendimiento para trabajo en caliente muy utilizado para matrices y moldes que deben soportar ciclos térmicos repetidos y cargas mecánicas pesadas. Su composición equilibrada de cromo, molibdeno y vanadio proporciona una dureza duradera, una fuerte dureza al rojo y una buena resistencia a la fatiga térmica. Para la mayoría de las aplicaciones de moldes en las que las temperaturas de servicio alcanzan varios cientos de grados Celsius, el SKD61 (equivalente al AISI H13 / DIN 1.2344) ofrece el mejor compromiso entre resistencia al desgaste y tenacidad. MWAlloys suministra SKD61 con precios directos de fábrica, abundantes existencias para un envío rápido y un control de calidad ajustado a las especificaciones industriales.

Qué es el acero para herramientas SKD61

El SKD61 es un acero aleado japonés para herramientas de trabajo en caliente designado por la JIS. Pertenece a la familia del cromo-molibdeno-vanadio y está destinado a herramientas sometidas a temperaturas elevadas y choques térmicos repetidos. Los fabricantes del sector suelen especificar el SKD61 para fundición a presión, forja en caliente, utillaje de extrusión y moldes de inyección de alta resistencia, ya que mantiene la dureza bajo carga térmica y ofrece una buena resistencia a la fractura. Las denominaciones internacionales equivalentes son AISI H13 y DIN/EN 1.2344.

Por qué elegir el acero para herramientas SKD61

Elija SKD61 cuando el utillaje vaya a refrentar:

-

Exposición prolongada cerca de 500-600°C.

-

Calentamiento y enfriamiento cíclicos con riesgo de fatiga térmica.

-

Exigencias de resistencia combinada al desgaste y alta tenacidad.

Para el desgaste abrasivo extremo a temperaturas más bajas, considere los aceros para trabajo en frío con alto contenido en carbono. Para obtener la máxima tenacidad cuando la preocupación por el desgaste es baja, considere las calidades para trabajo en caliente menos aleadas. El equilibrio que ofrece el SKD61 lo convierte en el acero para trabajos en caliente más utilizado en la fabricación de herramientas en todo el mundo.

Composición química (gamas nominales - JIS JIS G4404)

| Elemento | Gama típica (wt%) |

|---|---|

| C (Carbono) | 0.35 - 0.42 |

| Si (Silicio) | 0.80 - 1.20 |

| Mn (Manganeso) | 0.25 - 0.50 |

| P (Fósforo) | ≤ 0.03 |

| S (Azufre) | ≤ 0.03 |

| Cr (Cromo) | 4.8 - 5.5 |

| Mo (molibdeno) | 1.0 - 1.5 |

| V (Vanadio) | 0.80 - 1.15 |

Notas: El nivel de carbono controla la dureza final alcanzable y el desgaste. El cromo aporta dureza y resistencia a la corrosión y al desgaste. El molibdeno aumenta la dureza del rojo y la resistencia a temperaturas elevadas. El vanadio refina los carburos mejorando la resistencia al desgaste y la tenacidad. Estas gamas reflejan el listado JIS J4404 para SKD61 y las hojas de datos comunes de los proveedores.

Propiedades del material - típicas, dependen del tratamiento térmico

A continuación se muestran valores representativos para el material SKD61 tras ciclos estándar de templado y revenido (los valores varían según el proveedor y el ciclo térmico exacto).

| Propiedad | Valor típico / rango |

|---|---|

| Dureza (HRC) tras temple + revenido | 40 - 52 HRC (producción típica: 42-48 HRC) |

| Resistencia a la tracción (Rm) | ~1200 - 1600 MPa dependiendo del tratamiento. |

| Límite elástico (Rp0,2) | ~1000 - 1380 MPa |

| Resistencia (Charpy) | Depende de la entalla, del temple; generalmente bueno comparado con otros aceros para trabajo en caliente. |

| Conductividad térmica | ~25-30 W/m-K (temperatura ambiente) |

| Coeficiente de dilatación térmica | ~10,4 ×10-⁶ /°C (20-100°C) |

| Rango de templado (recomendado) | Par de revenidos entre 550-650°C; dureza final ligada al revenido |

| Temperatura máxima de servicio recomendada | Típicamente <= 600°C para exposición sostenida; superior para servicio intermitente con ciclos modificados. |

Las propiedades mecánicas dependen en gran medida de los detalles del tratamiento térmico (temperatura de austenización, medio de temple, programa de revenido). Para herramientas críticas, solicite informes de pruebas certificados al proveedor.

Especificaciones SKD61 y formas comunes de producto

| Especificación | Valores típicos / notas |

|---|---|

| Normas | JIS G4404 (SKD61), ASTM A681 (H13), DIN EN ISO 4957 (1.2344) |

| Tratamiento térmico típico (fábrica) | Austenitización 1020-1050°C; temple al aire o al aceite; triple revenido 550-620°C |

| Condiciones de la superficie | Chapa laminada en caliente, bloque forjado, barra rectificada, acabado torneado/mecanizado |

| Formularios de suministro | Placa, barra redonda, barra rectangular, piezas forjadas, placas preendurecidas |

| Dureza de la superficie en el momento de la entrega | Fresado normalizado/endurecido o preendurecido según las especificaciones del comprador |

| Certificado | Certificado de pruebas de molienda (químicas + mecánicas) previa solicitud |

Las normas utilizadas en la contratación deben figurar en la orden de compra para garantizar la trazabilidad y los criterios de aceptación.

Moldeo de metales y flujo de trabajo de tratamiento térmico para SKD61

Flujo de producción práctico para moldes de alto rendimiento:

-

Selección de materias primas: elija acero fundido desgasificado al vacío, ESR (refundición por electroescoria) o AOD cuando el servicio sea exigente.

-

Mecanizado en brutodejar un margen de mecanizado para la distorsión que se producirá durante el tratamiento térmico.

-

Tratamientos de precalentamientonormalizar si el material se entrega en estado laminado: 850-900°C típicos seguidos de enfriamiento por aire para afinar el grano.

-

Austenitización: 1020-1050°C es habitual; tiempo escalado a la sección transversal. Evitar el sobrecalentamiento, ya que el engrosamiento del grano reduce la tenacidad.

-

EnfriamientoTemple al aire o temple al aceite según el espesor de la sección y la dureza deseada. Si es posible, se prefiere el temple al aire para reducir la distorsión.

-

Múltiples temperamentosTemple: normalmente dos o tres revenidos a 550-620°C para estabilizar la microestructura y aliviar las tensiones. Dureza final controlada por la temperatura de revenido.

-

Alivio de tensiones y enderezamiento: necesario en troqueles grandes para cumplir las tolerancias dimensionales.

-

Mecanizado y pulido final: El SKD61 se mecaniza y pule bien en comparación con los aceros para trabajos en frío de alto contenido en carbono; los carburos influyen en la calidad del pulido.

-

Tratamientos superficiales (opcionales): La nitruración, los revestimientos de PVD o los tratamientos criogénicos pueden aplicarse para prolongar la vida útil, pero requieren comprobaciones del proceso y del diseño.

Controles clave: supervisión de la temperatura de austenización, el tiempo de inmersión, la velocidad de enfriamiento y el programa de revenido. En el caso de las secciones profundas, los ingenieros de los OEM suelen solicitar ensayos de prueba y pruebas destructivas para validar el tratamiento térmico.

Equivalencias SKD61 (referencia cruzada)

| Región / Estándar | Grado equivalente |

|---|---|

| Japón (JIS) | SKD61 (JIS G4404) |

| EE.UU. (AISI / ASTM) | H13 (AISI H13 / ASTM A681) |

| Alemania / ISO | 1.2344 / X40CrMoV5-1 (familia DIN / EN / ISO) |

| China (GB) | 4Cr5MoSiV / variantes GB utilizadas en los listados comerciales |

| Designación internacional | X40CrMoV5-1 (común en las fichas técnicas de los proveedores) |

Las fuentes de referencias cruzadas indican una casi intercambiabilidad para muchas aplicaciones de herramientas, aunque las tolerancias de composición difieren sutilmente; por lo tanto, realice pruebas de aplicación antes de sustituir entre normas.

Aplicaciones típicas y modos de fallo habituales de SKD61

Aplicaciones

-

Moldes de fundición a presión para aluminio, magnesio, zinc.

-

Matrices y bloques de forja en caliente.

-

Herramientas de extrusión y moldes de envases.

-

Moldes de inyección de alta temperatura cuando la temperatura del polímero es alta.

-

Cuchillas de cizalla y punzones de trabajo en caliente.

Modos habituales de fallo

-

Fisuración por fatiga térmica debida a ciclos térmicos repetidos.

-

Desgaste por inclusiones abrasivas en materiales procesados.

-

Desgaste adhesivo o gripado en las superficies de contacto.

-

Fractura por sobrecarga si la tenacidad es insuficiente.

Orientaciones de diseño para prolongar la vida útil

-

Utilice filetes lisos y evite las esquinas afiladas.

-

Seleccionar el acabado superficial y los postratamientos adecuados (nitruración, revestimientos).

-

Controlar los índices de precalentamiento y enfriamiento en la producción.

-

Implementar la supervisión: inspecciones programadas para detectar la iniciación de grietas térmicas.

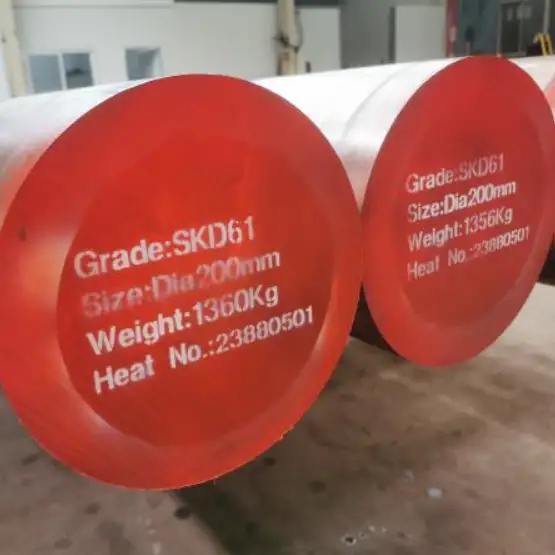

Tamaños, formatos y ejemplos de cálculo del peso

Tamaños de suministro habituales

-

Barras redondas: diámetros de 8 mm a 400 mm (en bruto y forjadas).

-

Chapas: espesor de 10 mm a 500 mm (depende de la capacidad del laminador).

-

Forjas: bloques a medida de hasta varias toneladas.

Cálculo del peso (método rápido)

-

Densidad del acero ~7,85 g/cm³ (7.850 kg/m³).

-

Ejemplo - barra redonda de 100 mm de diámetro y 1 m de longitud: volumen = π × (50 mm)² × 1000 mm = 7.853.982 mm³ = 0,007853982 m³ → peso ≈ 61,6 kg/m.

-

Placa 2000 × 1000 × 20 mm = volumen = 0,04 m³ → peso ≈ 314 kg.

Piezas en bruto comunes

-

Barras esmeriladas 40-200 mm diá.

-

Placas preendurecidas de 20-200 mm de espesor (según el proveedor).

Confirme siempre el peso real utilizando las dimensiones de la chapa de laminación, ya que las tolerancias varían. Los proveedores suelen proporcionar el peso de embalaje por bulto para los presupuestos de envío.

Comparación de precios del acero SKD61 (2025)

Nota sobre el método: Rangos de precios recopilados de listados de proveedores, plataformas comerciales y ofertas de fabricantes. Los precios varían en función de la forma (barra redonda, placa), el acabado superficial, el método de fusión (AOD/ESR), la certificación, la cantidad del pedido y los Incoterms de envío. Las cifras que figuran a continuación presentan equivalentes indicativos FOB o EXW convertidos a rangos por tonelada en USD para las condiciones de mercado de mediados de 2025.

| Región | Precio típico en 2025 (USD/tonelada) - gama indicativa | Notas / fuente |

|---|---|---|

| China (fábrica FOB/EXW) | $900 - $2.200 / tonelada | Los listados comerciales de Made-in-China y Alibaba muestran amplias gamas por calidad y MOQ. |

| USA (merchant stock / mill) | $2.200 - $4.000 / tonelada | Aumento debido a la disminución de los volúmenes nacionales y de la transformación; primas para las barras certificadas y los desbastes premecanizados. |

| Europa (distribuidor / certificado) | $2.000 - $3.800 / tonelada | Los precios reflejan la distribución, las certificaciones CE/EN y la logística. |

Consejos de interpretación

-

Los precios más bajos proceden a menudo de fábricas chinas de gran volumen que ofrecen chapas laminadas en caliente o barras comerciales con MOQ.

-

El mercado medio refleja existencias preendurecidas o rectificadas con certificación.

-

La gama superior incluye fundiciones ESR/VD/VIM, material desgasificado al vacío o piezas forjadas a medida en lotes pequeños con documentación de Mill-Cert.

Los compradores deben solicitar certificados de pruebas de laminación y aclarar INCOTERM. Para el utillaje crítico, MWAlloys ofrece el 100% a precios directos de fábrica para grandes compras, lotes más pequeños para entregas rápidas y ayuda a los clientes a elegir las rutas ESR/ESR+ cuando la vida útil justifica la prima.

Preguntas frecuentes

1. ¿Qué tratamiento térmico dará 48 HRC para SKD61?

Ciclo típico: austenitización 1020-1050°C, temple al aire o al aceite, revenido dos veces a ~560-600°C. El ciclo exacto depende de la sección transversal. El ciclo exacto depende de la sección transversal; solicite orientación al proveedor sobre la dureza objetivo.

2. ¿Puede soldarse el SKD61?

La soldadura es posible con precalentamiento y temperatura entre pasadas controlada más revenido postsoldadura. Utilizar un relleno adecuado y un procedimiento cualificado. Para matrices críticas, es preferible que los talleres experimentados realicen la soldadura y, a continuación, el revenido completo.

3. ¿Es intercambiable SKD61 con H13?

Funcionalmente sí para muchos usos de utillaje, pero compruebe las especificaciones de tolerancias estrictas y los límites químicos antes de la sustitución.

4. ¿Necesita SKD61 ESR o fusión en vacío?

No es obligatorio para todos los usos. La fundición ESR o en vacío mejora la limpieza y la vida a fatiga; se recomienda para troqueles de alta resistencia y larga vida útil.

5. ¿Se recomienda la nitruración?

La nitruración aumenta la dureza de la superficie y la vida útil del contacto deslizante. La profundidad de nitruración es superficial; compruebe la compatibilidad térmica.

6. ¿Qué tamaño pueden tener las matrices SKD61?

Las piezas forjadas y los bloques de varias toneladas son factibles; compruebe la capacidad de forja/laminado del proveedor.

7. ¿Cuáles son los resultados habituales del pulido?

SKD61 pule bien hasta conseguir los acabados espejo necesarios para los moldes de inyección, siempre que se controle la distribución del carburo.

8. ¿Qué revestimiento es mejor?

Los revestimientos de PVD, como TiN o TiAlN, son útiles en algunos casos de moldeo por inyección; la selección depende de la composición química del polímero y de la temperatura de funcionamiento.

9. ¿Es útil el tratamiento criogénico?

El tratamiento criogénico puede transformar la austenita retenida y estabilizar las dimensiones; el beneficio debe validarse con ensayos.

10. ¿Cómo reducir el riesgo de fisuras térmicas?

Diseñar con secciones transversales uniformes, aplicar precalentamiento durante el servicio, elegir fundiciones ESR y emplear programas de revenido controlados.

MWAlloys - Nota de suministro y por qué contratarnos

MWAlloys es un proveedor de metales de precisión especializado en aceros para herramientas y matrices. Nuestra oferta de SKD61 destaca:

-

Precios directos de fábrica: 100% cadena de suministro de origen molino, dando a los compradores ofertas competitivas.

-

Entrega rápida de existenciasMedidas estándar almacenadas en depósitos regionales para un envío rápido.

-

Control de calidadCertificados de pruebas de laminación (químicas + mecánicas), ensayos no destructivos a petición.

-

Personalizaciónplacas, bloques forjados, piezas en bruto premecanizadas y material preendurecido.

-

Asistencia técnicaTratamiento térmico y asesoramiento sobre diseño por parte de ingenieros de utillaje.

Para los presupuestos proporcione: forma requerida (barra/placa/forja), dimensiones, dureza objetivo, necesidad de certificación y puerto de entrega. MWAlloys responderá con el plazo de entrega y el certificado exacto del laminador.

Autoridad técnica y normas

Las normas y especificaciones autorizadas definen los límites químicos, los métodos de ensayo y los criterios de aceptación. Haga referencia a ellas en las órdenes de compra para garantizar la trazabilidad y conformidad del material. Las principales normas son JIS G4404, ASTM A681, DIN/EN ISO 4957 y las fichas técnicas de los principales fabricantes de aleaciones.