La chapa de acero Hardox 500 representa una de las soluciones de acero resistentes al desgaste más avanzadas disponibles en el mercado industrial actual, ofreciendo una durabilidad excepcional con una dureza típica de 500 HBW (dureza Brinell). Reconocemos que este material de alto rendimiento cambia las reglas del juego para las industrias que requieren una resistencia superior a la abrasión, incluidos los sectores de la minería, la construcción y la manipulación de materiales. La composición metalúrgica y el proceso de tratamiento térmico exclusivos de este acero le confieren una tenacidad extraordinaria, al tiempo que mantienen una excelente soldabilidad, lo que lo convierte en la opción preferida de los fabricantes de equipos de todo el mundo que exigen un rendimiento fiable en condiciones de funcionamiento extremas.

¿Qué es el acero Hardox 500?

El acero Hardox 500 es una placa antidesgaste de primera calidad fabricada por SSAB, diseñada específicamente para soportar entornos abrasivos severos. Clasificamos este material como un acero de baja aleación y alta resistencia que alcanza sus notables propiedades mediante un control preciso de la composición química y procesos avanzados de tratamiento térmico. La designación "500" se refiere al valor típico de dureza Brinell, que sitúa a este acero en la gama de dureza media de la familia Hardox.

La microestructura del acero consiste principalmente en martensita templada, que proporciona el equilibrio óptimo entre dureza y tenacidad. Esta estructura metalúrgica permite al material resistir la propagación de grietas y mantener sus propiedades de resistencia al desgaste durante toda su vida útil. Ingenieros de todo el mundo confían en Hardox 500 para aplicaciones en las que los aceros estructurales convencionales fallarían prematuramente debido al desgaste abrasivo.

A diferencia de los aceros al carbono estándar, Hardox 500 incorpora cantidades cuidadosamente controladas de elementos de aleación que mejoran su templabilidad y propiedades mecánicas. El proceso de fabricación implica velocidades de enfriamiento y temperaturas de revenido controladas que optimizan la microestructura del acero para obtener el máximo rendimiento. Observamos que este material supera sistemáticamente a los materiales tradicionales resistentes al desgaste en aplicaciones de campo.

Tenga en cuenta que no somos un distribuidor o representante autorizado de SSAB para los productos Hardox®. Como tal, actualmente no estamos ofreciendo placa Hardox® 500 para la venta.

Para los clientes que busquen un material con propiedades y prestaciones similares, recomendamos encarecidamente las siguientes alternativas equivalentes:

Tanto NM500 como AR500 ofrecen una excelente resistencia a la abrasión y resistencia mecánica, por lo que son adecuados para aplicaciones en las que la durabilidad y la resistencia al desgaste son fundamentales. Estos productos están fácilmente disponibles y pueden servir como sustitutos directos de Hardox® 500 en muchos casos.

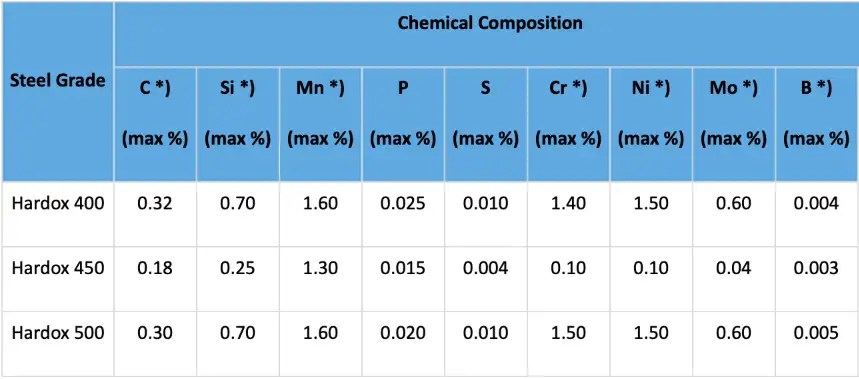

¿Cuál es la composición química del acero Hardox 500?

La composición química del acero Hardox 500 se controla con precisión para conseguir unas propiedades mecánicas y una soldabilidad óptimas. Conocer estos porcentajes elementales ayuda a los ingenieros a tomar decisiones informadas sobre la selección de materiales y los procedimientos de soldadura.

| Elemento | Contenido típico (%) | Contenido máximo (%) | Función |

|---|---|---|---|

| Carbono (C) | 0.25 | 0.32 | Proporciona dureza y resistencia |

| Silicio (Si) | 0.40 | 0.70 | Desoxidante y fortalecedor |

| Manganeso (Mn) | 1.00 | 1.60 | Mejora la templabilidad |

| Fósforo (P) | - | 0.025 | Controlado para evitar la fragilidad |

| Azufre (S) | - | 0.010 | Minimizado para mejorar la resistencia |

| Cromo (Cr) | 0.25 | 1.40 | Mejora la resistencia |

| Níquel (Ni) | 0.25 | 1.50 | Mejora la resistencia |

| Molibdeno (Mo) | 0.25 | 0.60 | Se refuerza a temperaturas elevadas |

| Boro (B) | 0.0005 | 0.0050 | Mejora significativamente la templabilidad |

La composición química cuidadosamente equilibrada garantiza que Hardox 500 mantenga una excelente soldabilidad al tiempo que proporciona una resistencia superior al desgaste. Cabe destacar que el bajo contenido en carbono equivalente (CEV) suele oscilar entre 0,38 y 0,65, lo que facilita la soldadura sin necesidad de extensos procedimientos de precalentamiento en la mayoría de las aplicaciones.

¿Cuáles son las propiedades mecánicas del acero Hardox 500?

Las propiedades mecánicas del acero Hardox 500 demuestran sus excepcionales características de rendimiento en diversas condiciones de ensayo. Estas propiedades lo hacen adecuado para aplicaciones exigentes en las que tanto la resistencia como la tenacidad son requisitos críticos.

| Propiedad | Valor | Norma de ensayo | Notas |

|---|---|---|---|

| Dureza Brinell (HBW) | 470-530 | EN ISO 6506-1 | Valor típico: 500 HBW |

| Resistencia a la tracción (MPa) | 1400-1800 | EN ISO 6892-1 | Mínimo 1400 MPa |

| Límite elástico (MPa) | 1200-1500 | EN ISO 6892-1 | 0,2% tensión de prueba |

| Alargamiento (%) | 8-12 | EN ISO 6892-1 | Mínimo 8% |

| Energía de impacto (J) | 27-45 | EN ISO 148-1 | A -20°C, longitudinal |

| Densidad (g/cm³) | 7.85 | - | Densidad estándar del acero |

| Módulo de elasticidad (GPa) | 210 | - | Típico del acero |

Estas propiedades mecánicas se mantienen constantes en toda la gama de espesores especificada, normalmente de 4 mm a 130 mm. Destacamos que los valores de tenacidad al impacto a temperaturas bajo cero hacen que Hardox 500 sea adecuado para aplicaciones en climas fríos, donde la fragilidad podría ser un problema con materiales de menor calidad.

¿Cuál es la especificación del acero Hardox 500?

Las especificaciones del acero Hardox 500 abarcan tolerancias dimensionales, requisitos de calidad superficial y condiciones de entrega que garantizan un rendimiento constante en todas las aplicaciones. Estas especificaciones se ajustan a las normas internacionales y a los requisitos de los clientes.

| Categoría de especificaciones | Detalles | Norma/Referencia |

|---|---|---|

| Gama de espesores | 4-130 mm | Norma SSAB |

| Anchura | 1000-3150 mm | EN 10029 |

| Longitud Alcance | 2000-12000 mm | Cliente específico |

| Tolerancia de planitud | ±3 mm/m | EN 10029 Clase N |

| Tolerancia de grosor | ±0,3 mm (≤20mm) | EN 10029 |

| Calidad de la superficie | Granallado, SA 2½ | ISO 8501-1 |

| Estado de los bordes | Corte a máquina | Especificación del cliente |

| Condiciones de entrega | Templado y revenido | Tratamiento térmico |

| Análisis químico | Cuchara + Análisis del producto | EN 10204 3.1 |

Las especificaciones garantizan que cada placa cumpla estrictos requisitos de calidad antes de su envío. Mantenemos exhaustivos procedimientos de control de calidad que incluyen pruebas ultrasónicas, verificación dimensional y validación de propiedades mecánicas para cada lote de producción.

¿Qué significa Hardox?

Hardox es una marca registrada de SSAB, derivada de la combinación de "Hard" (duro) y "Ox" (que representa la resistencia a la oxidación). La marca se ha convertido en sinónimo de placas de acero de alta calidad resistentes al desgaste en aplicaciones industriales de todo el mundo. Reconocemos que la marca Hardox representa más de cinco décadas de innovación metalúrgica y desarrollo continuo de productos.

El nombre refleja las características fundamentales de estos aceros: una dureza excepcional combinada con propiedades de resistencia a la oxidación. SSAB desarrolló la marca Hardox para distinguir sus planchas de desgaste de primera calidad de los aceros convencionales resistentes a la abrasión disponibles en el mercado. En la actualidad, Hardox ha evolucionado hasta convertirse en una completa familia de productos que abarca desde Hardox 400 hasta Hardox 600, cada uno de ellos optimizado para aplicaciones y requisitos de rendimiento específicos.

La reputación de la marca se basa en una calidad constante, una gestión fiable de la cadena de suministro y una asistencia técnica completa prestada a clientes de todo el mundo. Observamos que muchos fabricantes de equipos especifican Hardox por su nombre en sus planos de ingeniería, reconociendo el probado historial de rendimiento de la marca en aplicaciones exigentes.

¿A qué equivale Hardox 500?

El acero Hardox 500 tiene varios materiales equivalentes de diferentes fabricantes, aunque las comparaciones directas requieren una cuidadosa consideración de las propiedades específicas y los requisitos de la aplicación. Conocer estos equivalentes ayuda a los ingenieros a seleccionar el material adecuado cuando Hardox 500 no está disponible.

Entre los equivalentes internacionales se encuentran el JFE-EH500 de Japón, el Dillidur 500V de Alemania y el XAR 500 de ThyssenKrupp. No obstante, cabe destacar que, aunque estos materiales comparten niveles de dureza similares, sus composiciones químicas y procesos de fabricación pueden variar, lo que puede afectar a su rendimiento en aplicaciones específicas.

La norma sueca SS 2244 y la norma alemana DIN 17102 proporcionan directrices generales para los aceros resistentes al desgaste en este rango de dureza. La norma europea EN 10025-6 cubre los aceros estructurales de alto límite elástico que pueden servir como alternativa en determinadas aplicaciones, aunque normalmente carecen de las propiedades especializadas de resistencia al desgaste de Hardox 500.

Al considerar los equivalentes, los ingenieros deben evaluar otros factores además de la dureza, como la resistencia al impacto, la soldabilidad y las características de rendimiento a largo plazo. Recomendamos realizar pruebas específicas de la aplicación al sustituir materiales equivalentes para garantizar un rendimiento óptimo.

¿Cuál es la diferencia entre la chapa Hardox y la chapa de acero?

Las diferencias fundamentales entre las planchas Hardox y las planchas de acero convencionales radican en su estructura metalúrgica, procesos de fabricación y aplicaciones previstas. Estas diferencias repercuten significativamente en el rendimiento, el coste y la idoneidad para usos industriales específicos.

Las planchas de acero convencionales suelen presentar valores de dureza entre 120-250 HBW, mientras que las planchas Hardox oscilan entre 400-600 HBW dependiendo del grado. Esta diferencia de dureza se traduce directamente en la capacidad de resistencia al desgaste, ya que las planchas Hardox duran mucho más en entornos abrasivos.

Los procesos de fabricación difieren sustancialmente entre los dos tipos de material. Las planchas de acero convencionales se someten a tratamientos básicos de laminado en caliente y normalizado, mientras que las planchas Hardox requieren sofisticados procesos de temple y revenido para conseguir su microestructura única. Observamos que este tratamiento térmico especializado aumenta los costes de producción, pero ofrece unas características de rendimiento superiores.

La composición química representa otra diferencia crítica. Las chapas Hardox contienen elementos de aleación cuidadosamente equilibrados que mejoran la templabilidad y la tenacidad, mientras que las chapas convencionales se basan principalmente en el contenido de carbono para la resistencia. La química controlada de las chapas Hardox permite una excelente soldabilidad a pesar de sus altos niveles de dureza.

¿Para qué sirve una placa Hardox?

Las planchas Hardox encuentran amplias aplicaciones en sectores en los que el desgaste abrasivo plantea importantes retos para la longevidad y la eficacia operativa de los equipos. Identificamos varias categorías de aplicaciones principales en las que estos materiales ofrecen un valor excepcional.

Los equipos de minería representan el mayor segmento de aplicación para las placas Hardox 500. Los revestimientos de cangilones, los revestimientos de vertederos, los componentes de trituradoras y las piezas de sistemas transportadores se benefician significativamente de la mayor resistencia al desgaste. La dureza del material evita fallos catastróficos en las aplicaciones de alto impacto habituales en las operaciones mineras.

Los equipos de construcción y movimiento de tierras utilizan Hardox 500 para filos de corte, dientes de cazo, placas de desgaste y componentes estructurales. La combinación de dureza y soldabilidad permite a los fabricantes diseñar formas complejas manteniendo la reparabilidad sobre el terreno. Se observan ahorros sustanciales en el mantenimiento de los equipos y en la reducción de los tiempos de inactividad.

Los sistemas de manipulación de materiales, incluidas tolvas, silos y rampas de transferencia, utilizan Hardox 500 para prolongar la vida útil en entornos corrosivos y abrasivos. La resistencia del acero a los desportillamientos y arañazos mantiene un flujo de material uniforme, reduciendo los problemas operativos y los requisitos de mantenimiento.

¿Qué es la clasificación Hardox 500?

La clasificación de Hardox 500 corresponde a la categoría de chapas de acero templadas y revenidas resistentes al desgaste según las normas internacionales. El sistema de clasificación ayuda a los ingenieros a comprender la posición del material dentro del espectro más amplio de aceros especiales.

Según la norma EN 10025-6, Hardox 500 se clasificaría como un acero estructural de alto límite elástico con propiedades específicas de resistencia al desgaste. La norma europea ofrece directrices sobre composición química, propiedades mecánicas y requisitos de ensayo que se ajustan a las especificaciones de Hardox 500.

La norma ASTM A514 establece normas estadounidenses para las chapas de acero aleado templado y revenido de alto límite elástico, aunque se centra más en las aplicaciones estructurales que en la resistencia al desgaste. Cabe señalar que la clasificación directa con arreglo a las normas ASTM requiere una comparación minuciosa de las propiedades químicas y mecánicas.

Los sistemas internacionales de clasificación reconocen los aceros resistentes al desgaste como una categoría distinta dentro de la familia de los aceros especiales. La clasificación suele tener en cuenta el nivel de dureza, la composición química y la aplicación prevista como factores principales para la designación del material.

¿Qué es el grado de acero Hardox?

El sistema de calidades de acero Hardox engloba una gama de productos diseñados para aplicaciones y requisitos de rendimiento específicos. Comprender este sistema de clasificación ayuda a los ingenieros a seleccionar el material más adecuado para sus necesidades específicas.

Hardox 400 representa el grado básico con dureza 400 HBW, adecuado para aplicaciones de desgaste moderado. Hardox 450 ofrece propiedades intermedias para aplicaciones que requieren un rendimiento superior a Hardox 400. Hardox 500 proporciona el equilibrio óptimo entre dureza y tenacidad para las aplicaciones más exigentes.

Los grados superiores incluyen Hardox 550 y Hardox 600, que ofrecen la máxima resistencia al desgaste para las aplicaciones más severas. Observamos que la selección del material suele implicar un equilibrio entre los requisitos de resistencia al desgaste, la complejidad de la fabricación y los costes.

Las calidades especiales como Hardox HiTuf y Hardox HiAce cumplen requisitos específicos de aplicación, como la resistencia a impactos extremos o el rendimiento a bajas temperaturas. El completo sistema de grados garantiza que los ingenieros puedan optimizar la selección de materiales para prácticamente cualquier aplicación resistente al desgaste.

Comparación de los precios del mercado mundial en 2025

El mercado mundial de placas de acero Hardox 500 refleja la dinámica regional de la oferta y la demanda, los costes de transporte y los factores competitivos locales. Comprender estas variaciones de precios ayuda a los profesionales de la contratación a tomar decisiones de aprovisionamiento bien fundadas.

| Región | Gama de precios (USD/MT) | Factores de mercado | Estado del suministro |

|---|---|---|---|

| Europa | $2,200-2,800 | Costes energéticos elevados, fuerte demanda | Estable |

| Norteamérica | $2,400-3,000 | Costes de transporte, aranceles | Buena disponibilidad |

| Asia-Pacífico | $2,000-2,600 | Competencia local, descuentos por volumen | Excelente |

| Oriente Próximo | $2,300-2,900 | Importar dependencias, demanda de proyectos | Moderado |

| América del Sur | $2,500-3,200 | Retos logísticos, factores monetarios | Limitado |

| África | $2,600-3,400 | Costes de importación y problemas de infraestructura | Variable |

Las fluctuaciones de precios dependen de los costes de las materias primas, los precios de la energía y las condiciones del mercado mundial del acero. Recomendamos establecer acuerdos de suministro a largo plazo para minimizar el impacto de la volatilidad de los precios en la economía del proyecto. Los distribuidores regionales suelen ofrecer precios competitivos para tamaños y cantidades estándar.

¿Para qué se utiliza una placa de acero Hardox?

Las planchas de acero Hardox desempeñan funciones críticas en equipos y estructuras sometidos a condiciones abrasivas severas. Las propiedades únicas de este material lo hacen indispensable para prolongar la vida útil de los equipos y reducir los costes de mantenimiento en múltiples sectores.

Los revestimientos resistentes al desgaste representan la principal aplicación de las placas de acero Hardox. Entre ellas se incluyen revestimientos de carrocerías de camiones, revestimientos de tolvas, sistemas de vertederos y componentes de transportadores en los que el flujo de material provoca un contacto abrasivo continuo. Las placas prolongan considerablemente los intervalos de servicio en comparación con los materiales convencionales.

Las aplicaciones estructurales se benefician de la elevada relación resistencia/peso del acero Hardox y de su excelente resistencia a la fatiga. Las plumas de grúa, los brazos de excavadora y los bastidores de maquinaria pesada aprovechan estas propiedades para reducir el peso y mantener al mismo tiempo la integridad estructural en condiciones de carga dinámica.

Los componentes de los equipos de corte y trituración confían en la capacidad del acero Hardox para mantener los bordes afilados y resistir la deformación. Los martillos trituradores, las mandíbulas trituradoras y las cuchillas de corte fabricadas con acero Hardox demuestran un rendimiento superior y una vida útil más larga en aplicaciones exigentes.

¿Se puede soldar Hardox?

El acero Hardox 500 presenta una excelente soldabilidad cuando se emplean los procedimientos y técnicas adecuados. La composición química controlada del material y su contenido moderado de carbono equivalente facilitan la soldadura sin grandes requisitos de precalentamiento en la mayoría de las aplicaciones.

Las recomendaciones de precalentamiento varían según el espesor de la chapa y las condiciones ambientales. Para espesores de hasta 20 mm, el precalentamiento a 100-150°C suele ser suficiente. Las secciones más gruesas pueden requerir un precalentamiento a 200-250°C para evitar el agrietamiento inducido por hidrógeno y garantizar una distribución adecuada del calor.

Los consumibles de soldadura deben seleccionarse para igualar o superar las características de resistencia del material base. Recomendamos utilizar electrodos de bajo hidrógeno o combinaciones de hilo y gas de protección para minimizar la captación de hidrógeno y evitar el agrietamiento retardado. El tratamiento térmico posterior a la soldadura no suele ser necesario en la mayoría de las aplicaciones.

Las consideraciones técnicas de soldadura incluyen el mantenimiento de unos niveles adecuados de aporte de calor, el uso de una preparación adecuada de las juntas y el control de las velocidades de enfriamiento. Los procedimientos de soldadura de varias pasadas deben incorporar el control de la temperatura entre pasadas para mantener una microestructura óptima en la zona afectada por el calor.

¿Es Hardox más fuerte que el acero?

Hardox 500 presenta unas características de resistencia significativamente superiores a las de los aceros estructurales convencionales, aunque la comparación depende de las propiedades específicas que se evalúen. Comprender estas diferencias de resistencia ayuda a los ingenieros a seleccionar los materiales adecuados.

La resistencia a la tracción de Hardox 500 oscila entre 1.400 y 1.800 MPa, sustancialmente superior a la de los aceros estructurales convencionales, que suelen presentar una resistencia a la tracción de 400-800 MPa. Esta ventaja de resistencia se traduce directamente en requisitos de sección más delgada y ahorro de peso en muchas aplicaciones.

La comparación del límite elástico muestra ventajas similares, ya que Hardox 500 proporciona 1200-1500 MPa frente a los 250-500 MPa de los aceros convencionales. El alto límite elástico permite al material resistir la deformación permanente en condiciones de carga pesada.

La resistencia al desgaste representa la ventaja más significativa de Hardox 500 sobre los aceros convencionales. La dureza del material y su microestructura especializada le confieren una resistencia excepcional al desgaste abrasivo, al desportillado y a los daños superficiales que degradarían rápidamente los componentes de acero convencionales.

Ventajas de la chapa de acero Hardox 500

Las ventajas de la chapa de acero Hardox 500 van más allá de la simple resistencia al desgaste y abarcan la eficacia operativa, la rentabilidad y la flexibilidad de diseño. Estas ventajas la convierten en la opción preferida para las aplicaciones industriales más exigentes.

La mayor resistencia al desgaste representa la principal ventaja, con una vida útil normalmente de 3 a 5 veces superior a la de los materiales convencionales en aplicaciones abrasivas. Esta mayor vida útil reduce la frecuencia de sustitución, minimizando el tiempo de inactividad y los costes de mantenimiento, al tiempo que mejora la disponibilidad general del equipo.

Su excelente soldabilidad a pesar de los altos niveles de dureza permite realizar fabricaciones complejas y reparaciones sobre el terreno. La química controlada del material y el proceso de tratamiento térmico preservan la soldabilidad al tiempo que mantienen propiedades mecánicas superiores, lo que permite a los fabricantes diseñar soluciones innovadoras sin comprometer el rendimiento.

La elevada relación resistencia/peso permite diseños de secciones más delgadas que reducen el peso total del equipo y los costes de material. Observamos importantes ahorros de peso estructural en aplicaciones en las que Hardox 500 sustituye a secciones de acero convencionales más gruesas, al tiempo que proporciona características de rendimiento superiores.

La rentabilidad se debe a la mayor vida útil, la reducción de los requisitos de mantenimiento y la mejora de la eficacia operativa. Aunque los costes iniciales de material son superiores a los de los aceros convencionales, el coste total de propiedad suele favorecer a Hardox 500 en aplicaciones exigentes.

Proceso de fabricación de la placa de acero Hardox 500

El proceso de fabricación de la chapa de acero Hardox 500 implica sofisticadas técnicas metalúrgicas que crean su combinación única de dureza y tenacidad. Comprender este proceso ayuda a los ingenieros a apreciar las características de rendimiento superiores del material.

La producción de acero comienza con la fusión en horno de arco eléctrico, donde se combinan chatarra de acero y elementos de aleación en condiciones controladas. La composición química precisa se consigue mediante una cuidadosa selección de las materias primas y sofisticados sistemas de control del proceso que supervisan el contenido elemental durante todo el proceso de fusión.

La colada continua transforma el acero fundido en desbastes semiacabados con velocidades de enfriamiento controladas que optimizan el desarrollo de la microestructura. El proceso de colada incorpora agitación electromagnética y enfriamiento controlado para minimizar la segregación y lograr una distribución química uniforme en toda la sección transversal del planchón.

El laminado en caliente reduce el espesor de los desbastes hasta las dimensiones finales de la chapa, al tiempo que controla la temperatura y los parámetros de deformación. El proceso de laminado incorpora estrategias de enfriamiento controlado que preparan la microestructura para las operaciones posteriores de tratamiento térmico.

El temple y el revenido representan las operaciones críticas de tratamiento térmico que desarrollan las propiedades únicas de Hardox 500. El austenitizado a unos 900-950°C seguido de un enfriamiento rápido crea la estructura martensítica, mientras que el posterior revenido a 200-400°C optimiza el equilibrio entre dureza y tenacidad.

El control de calidad a lo largo de todo el proceso de fabricación garantiza la uniformidad de las propiedades y la precisión dimensional. Cada placa se somete a pruebas exhaustivas que incluyen análisis químicos, verificación de propiedades mecánicas, inspección ultrasónica y medición dimensional antes de su envío.

Estudio de caso de un proyecto minero en Arabia Saudí

Una importante explotación minera de fosfatos de la provincia septentrional de Arabia Saudí utilizó placas de acero Hardox 500 para solucionar graves problemas de desgaste en sus sistemas de manipulación de materiales. El proyecto demuestra la eficacia del material en las condiciones de funcionamiento extremas habituales en las explotaciones mineras de Oriente Medio.

La instalación minera se enfrentaba al fallo prematuro de los revestimientos de la caja del camión y de los sistemas de vertederos de transferencia debido a la naturaleza altamente abrasiva del mineral de fosfato. Las placas de acero convencionales solo duraban entre 3 y 4 meses en funcionamiento continuo, lo que provocaba frecuentes paradas de mantenimiento e importantes costes operativos.

Suministramos 450 toneladas de placas Hardox 500 de varios espesores para revestimientos de carrocerías de camiones, revestimientos de tolvas y puntos de transferencia de transportadores. La instalación se completó durante una parada de mantenimiento programada, y los contratistas de fabricación locales realizaron el trabajo de instalación utilizando los procedimientos de soldadura recomendados.

Los resultados de rendimiento superaron las expectativas, ya que las instalaciones de Hardox 500 duraron más de 18 meses antes de requerir sustitución. Esto supuso una mejora de 450% en la vida útil en comparación con los materiales anteriores, lo que se tradujo en un importante ahorro de costes y una mayor disponibilidad de los equipos.

El éxito del proyecto llevó a ampliar el uso de Hardox 500 en toda la instalación, incluidas aplicaciones en componentes de trituradoras y equipos de cribado. La empresa minera especifica ahora materiales Hardox para todas las aplicaciones críticas de desgaste, reconociendo la propuesta de valor superior en su exigente entorno operativo.

El ahorro total de costes superó los $2,3 millones anuales si se tiene en cuenta la reducción de los costes de material, el ahorro de mano de obra y la mejora de la eficacia de la producción. El proyecto sirve de referencia para otras explotaciones mineras de la región que estén pensando en mejorar sus estrategias de materiales resistentes al desgaste.

Preguntas frecuentes

P1: ¿Cuál es el plazo de entrega habitual de las planchas de acero Hardox 500?

Los plazos de entrega de las planchas de acero Hardox 500 oscilan normalmente entre 6 y 12 semanas, en función del espesor, las dimensiones y la cantidad requerida. Los tamaños estándar del stock del distribuidor pueden estar disponibles en 2-4 semanas. Recomendamos planificar con antelación los grandes proyectos para garantizar una entrega puntual y evitar retrasos en la producción.

P2: ¿Puede mecanizarse y fabricarse Hardox 500 como el acero convencional?

Hardox 500 requiere técnicas de mecanizado especializadas debido a su elevada dureza. Se recomiendan herramientas de corte de carburo o cerámica, con velocidades de corte reducidas y una aplicación adecuada de refrigerante. Las operaciones de fabricación como el corte, el taladrado y el doblado son posibles, pero requieren equipos y técnicas adecuados. Proporcionamos directrices de fabricación detalladas para garantizar unos resultados óptimos.

P3: ¿Qué consideraciones de seguridad deben tenerse en cuenta al trabajar con Hardox 500?

Cuando se trabaja con Hardox 500 se aplican los procedimientos de seguridad habituales en la fabricación de acero. Es esencial disponer de un equipo de protección personal adecuado, ventilación suficiente durante la soldadura y un equipo de manipulación apropiado para las chapas pesadas. El material no presenta riesgos únicos para la salud más allá de los asociados a la fabricación convencional de acero.

P4: ¿Cómo afecta la temperatura al rendimiento de Hardox 500?

Hardox 500 mantiene excelentes propiedades a temperaturas de -40°C a +400°C. La tenacidad al impacto sigue siendo adecuada para la mayoría de las aplicaciones a temperaturas bajo cero. La exposición prolongada a temperaturas superiores a 400°C puede afectar a la dureza y debe evaluarse para aplicaciones específicas. Proporcionamos datos de propiedades específicos de la temperatura para aplicaciones críticas.

P5: ¿Qué certificaciones de calidad existen para Hardox 500?

Las chapas de acero Hardox 500 se suministran con certificados completos de ensayos de laminación que incluyen el análisis químico y las propiedades mecánicas según la norma EN 10204 3.1. Se pueden solicitar certificaciones adicionales, como la conformidad con la norma NACE para aplicaciones de servicios ácidos. Se pueden organizar inspecciones y ensayos por parte de terceros para satisfacer los requisitos específicos de cada proyecto.