Hardox® 400 es una chapa de acero 400 HBW resistente a la abrasión desarrollado por SSAB Oxelösund que ofrece una longevidad inigualable en aplicaciones industriales de alto desgaste. Como principal proveedor mundial, en MWalloys validamos su rendimiento constante en los sectores de la minería, la construcción y la manipulación de materiales, prolongando la vida útil de los equipos entre 3 y 5 veces en comparación con el acero al carbono estándar.

¿Qué es el material Hardox 400?

Hardox 400 pertenece a la familia de aceros antidesgaste templados producidos mediante temple rápido en agua. Este proceso genera una microestructura uniforme de martensita de grano fino con carburos de cromo dispersos, logrando una dureza superficial de 370-430 HBW sin comprometer la tenacidad...28. A diferencia de los revestimientos de hierro fundido o compuestos, conserva toda su integridad estructural bajo cargas de alto impacto, por lo que es adecuado para componentes de carga como plataformas de camiones volquete y cazos de excavadoras.

Tenga en cuenta que no somos un distribuidor o representante autorizado de SSAB para los productos Hardox®. Como tal, actualmente no estamos ofreciendo placa Hardox® 400 para la venta.

Para los clientes que busquen un material con propiedades y prestaciones similares, recomendamos encarecidamente las siguientes alternativas equivalentes:

Tanto NM400 como AR400 ofrecen una excelente resistencia a la abrasión y resistencia mecánica, por lo que son adecuados para aplicaciones en las que la durabilidad y la resistencia al desgaste son fundamentales. Estos productos están fácilmente disponibles y pueden servir como sustitutos directos de Hardox® 400 en muchos casos.

¿Cuál es la composición química de Hardox 400?

Comprender la composición química exacta permite aplicar procedimientos de soldadura y protocolos de tratamiento térmico adecuados. El sistema de aleación cuidadosamente equilibrado contribuye a las características de dureza y soldabilidad.

| Elemento | Gama de composición (%) | Función |

|---|---|---|

| Carbono (C) | 0.14-0.20 | Elemento endurecedor primario |

| Silicio (Si) | 0.10-0.50 | Desoxidante y potenciador de la resistencia |

| Manganeso (Mn) | 0.70-1.50 | Endurecimiento y resistencia |

| Fósforo (P) | ≤0.025 | Control de soldabilidad |

| Azufre (S) | ≤0.010 | Minimizado para formabilidad |

| Cromo (Cr) | 0.25-1.50 | Endurecimiento y resistencia al desgaste |

| Níquel (Ni) | ≤1.50 | Aumento de la resistencia |

| Molibdeno (Mo) | ≤0.60 | Fuerza y resistencia al temple |

| Boro (B) | ≤0.005 | Multiplicador de templabilidad |

El bajo contenido en carbono garantiza una excelente soldabilidad sin necesidad de precalentamiento en la mayoría de las aplicaciones. El cromo contribuye significativamente a la resistencia al desgaste, manteniendo unos costes razonables en comparación con otras aleaciones superiores.

¿Cuáles son las propiedades mecánicas de Hardox 400?

Las propiedades mecánicas determinan la idoneidad del material para aplicaciones y condiciones de carga específicas. Estos valores representan el rendimiento típico en condiciones de ensayo estándar.

| Propiedad | Valor | Norma de ensayo |

|---|---|---|

| Dureza | 370-430 HBW | ISO 6506-1 |

| Resistencia a la tracción | 1180-1350 MPa | ISO 6892-1 |

| Límite elástico | ≥1000 MPa | ISO 6892-1 |

| Alargamiento | ≥7% | ISO 6892-1 |

| Resistencia al impacto (20°C) | ≥25 J | ISO 148-1 |

| Resistencia al impacto (-40°C) | ≥15 J | ISO 148-1 |

| Densidad | 7,85 g/cm³ | Densidad estándar del acero |

La elevada relación resistencia-peso hace que Hardox 400 resulte especialmente atractivo para los fabricantes de equipos móviles. Los valores de tenacidad al impacto garantizan un rendimiento fiable en situaciones de carga dinámica habituales en las aplicaciones de movimiento de tierras.

¿Cuál es la especificación de Hardox 400?

Las especificaciones técnicas definen las normas de fabricación y los requisitos de calidad para una entrega coherente del producto. Estos parámetros garantizan la compatibilidad entre distintos proveedores y aplicaciones.

| Especificación | Detalles | Estándar |

|---|---|---|

| Gama de espesores | 4-80 mm | Norma SSAB |

| Anchura | Hasta 3150 mm | Capacidad de producción |

| Longitud | Hasta 12000 mm | Longitudes estándar |

| Tolerancia de planitud | ±3 mm/m | EN 10029 Clase N |

| Tolerancia de grosor | ±0,3 mm | EN 10029 |

| Calidad de la superficie | Granallado Sa2.5 | ISO 8501-1 |

| Estado de los bordes | Borde fresado o borde cortado | Especificación del cliente |

| Condiciones de entrega | Templado y revenido | Tratamiento térmico |

La preparación de la superficie según la norma Sa2.5 garantiza una adhesión óptima del revestimiento para aplicaciones pintadas. Las tolerancias de planitud cumplen los requisitos de fabricación estructural sin procesamiento adicional.

¿Qué significa Hardox 400?

La designación "Hardox 400" sigue la convención de denominación sistemática de SSAB, en la que "Hardox" representa la marca del acero resistente al desgaste y "400" indica el nivel de dureza nominal en unidades Brinell. Este sistema de nomenclatura transparente permite a los ingenieros seleccionar las calidades adecuadas en función de los requisitos de la aplicación.

El "400" se refiere específicamente al rango de dureza objetivo de 370-430 HBW, proporcionando un claro indicador de rendimiento. Esta normalización simplifica la selección de materiales y garantiza unas expectativas de rendimiento coherentes en todos los mercados mundiales.

Esta nomenclatura nos resulta especialmente útil a la hora de discutir alternativas con los clientes, ya que la correlación de la dureza está directamente relacionada con el rendimiento frente al desgaste en muchas aplicaciones.

¿Cuál es el equivalente de Hardox 400?

Varios fabricantes producen aceros resistentes a la abrasión comparables con niveles de dureza y composiciones químicas similares. Conocer los equivalentes ayuda a flexibilizar el aprovisionamiento y optimizar los costes.

Los equivalentes más comunes son:

- Dillidur 400 (Dillinger): Alternativa de producción alemana con propiedades similares

- Creusabro 4800 (ArcelorMittal): Opción europea con resistencia al desgaste comparable

- Abrazo 400 (Nucor): Alternativa norteamericana para proyectos nacionales

- XAR 400 (ThyssenKrupp): Equivalente europeo con un historial consolidado

- Raex 400 (Ruukki/SSAB): Denominación alternativa para material similar

Aunque estos materiales comparten rangos de dureza similares, las sutiles diferencias químicas y de procesamiento pueden afectar al rendimiento de aplicaciones específicas. Recomendamos realizar pruebas de validación para aplicaciones críticas cuando se sustituyan grados equivalentes.

¿Cuál es la diferencia entre Hardox 400, 450 y 500?

Las principales distinciones están relacionadas con los niveles de dureza, que influyen directamente en la resistencia al desgaste y las características de conformado. Los grados de dureza más elevados ofrecen una mayor resistencia al desgaste, pero presentan mayores dificultades de conformado.

| Grado | Dureza (HBW) | Espesor típico | Aplicaciones primarias |

|---|---|---|---|

| Hardox 400 | 370-430 | 4-80 mm | Aplicaciones de desgaste general, conformable |

| Hardox 450 | 425-475 | 4-65 mm | Desgaste moderado, buena conformabilidad |

| Hardox 500 | 470-530 | 4-50 mm | Gran desgaste, conformación limitada |

Hardox 400 ofrece el mejor equilibrio entre resistencia al desgaste y facilidad de fabricación, por lo que es adecuado para componentes conformados complejos. Su menor dureza facilita las operaciones de conformado en frío, al tiempo que mejora sustancialmente la vida útil con respecto a los aceros convencionales.

Hardox 450 tiende un puente entre la conformabilidad y la resistencia al desgaste, y suele seleccionarse para aplicaciones que requieren una conformabilidad moderada con una mayor durabilidad. Hardox 500 maximiza la vida útil, pero requiere una manipulación cuidadosa durante la fabricación debido a su mayor fragilidad.

¿Para qué se utiliza un Hardox 400?

Las aplicaciones abarcan múltiples industrias en las que el desgaste abrasivo representa el principal mecanismo de fallo. La versatilidad del material se debe a sus equilibradas propiedades y características de procesamiento.

Aplicaciones en la industria minera:

- Carrocerías y revestimientos de volquetes

- Componentes y revestimientos de trituradoras

- Componentes del sistema transportador

- Revestimientos y placas de desgaste

- Paneles de equipos de cribado

Equipos de construcción:

- Cucharas y cuchillas de excavadoras

- Cuchillas y puntas para bulldozer

- Revestimientos y suelos de cazos de cargadoras

- Cuchillas niveladoras y bandas de desgaste

Aplicaciones industriales:

- Equipos de manipulación de materiales

- Componentes de maquinaria de reciclaje

- Piezas de desgaste de aperos agrícolas

- Equipos para la industria cementera

- Generación de energía Tratamiento de cenizas

La industria naval especifica cada vez más Hardox 400 para equipos de dragado y herramientas de construcción en alta mar, donde la corrosión del agua salada se combina con retos de desgaste abrasivo.

¿Cuál es la clasificación de Hardox 400?

Los sistemas de clasificación técnica proporcionan referencias normalizadas de las propiedades y aplicaciones de los materiales. La comprensión de estas clasificaciones garantiza la correcta especificación de los materiales y la verificación de la calidad.

| Sistema de clasificación | Designación | Alcance |

|---|---|---|

| EN 10025-2 | S355 equivalente | Norma estructural europea |

| ASTM A514 | Grado B equivalente | Norma americana de alta resistencia |

| JIS G3106 | SM570 similar | Norma estructural japonesa |

| ISO 630 | E355 comparable | Norma estructural internacional |

| AWS D1.1 | Acero soldable | Norma americana de soldadura |

| API 2W | Grado 50 similar | Norma estructural offshore |

Aunque no son directamente equivalentes a los grados estructurales, estas clasificaciones proporcionan puntos de referencia para las características de resistencia y soldabilidad. El material supera la mayoría de los requisitos de los aceros estructurales, al tiempo que añade una resistencia superior al desgaste.

¿Qué es el grado Hardox?

Hardox representa la familia completa de aceros resistentes a la abrasión de SSAB, con niveles de dureza de 400 a 600 HBW. Cada grado está orientado a los requisitos específicos de la aplicación, equilibrando la resistencia al desgaste, la tenacidad y la conformabilidad.

La progresión del sistema de clasificación incluye:

- Hardox 400: Excelente conformabilidad con buena resistencia al desgaste.

- Hardox 450: Mayor resistencia al desgaste manteniendo la conformabilidad.

- Hardox 500: Alta resistencia al desgaste para aplicaciones severas.

- Hardox 550: Resistencia extrema al desgaste con conformación limitada.

- Hardox 600: Máxima resistencia al desgaste para aplicaciones fijas.

Solemos recomendar empezar con Hardox 400 para las nuevas aplicaciones y pasar a grados superiores sólo cuando las pruebas de desgaste demuestren una vida útil insuficiente. Este enfoque optimiza tanto el rendimiento como los costes de procesamiento.

¿Es Hardox más pesado que el acero?

Hardox 400 mantiene la misma densidad que el acero al carbono convencional, aproximadamente 7,85 g/cm³. La ventaja del peso se debe a la utilización de secciones más finas para lograr un rendimiento equivalente o superior al de las alternativas de acero dulce más gruesas.

El ahorro de peso suele oscilar entre 20 y 40% cuando se sustituyen placas de acero convencionales de vida útil equivalente. Esta reducción se debe a la mayor resistencia al desgaste del material, que permite aplicaciones de menor espesor sin perder durabilidad.

Para los equipos móviles, la reducción de peso se traduce directamente en un aumento de la capacidad de carga útil y una reducción del consumo de combustible. Hemos documentado casos en los que Hardox 400 de 15 mm superó al acero dulce de 25 mm en aplicaciones de camiones volquete, lo que se tradujo en un aumento de la carga útil de 2 toneladas.

Placa de desgaste de acero Hardox 400 Precios del mercado mundial 2025

Los precios actuales del mercado reflejan la dinámica del mercado mundial del acero, los costes de las materias primas y las pautas de la demanda regional. Los precios varían considerablemente en función del grosor, la cantidad y los requisitos de entrega.

| Región | Gama de precios (USD/MT) | Condiciones de entrega | Notas de mercado |

|---|---|---|---|

| Europa | 1,850-2,100 | Ex fábrica | Directamente de SSAB |

| Norteamérica | 1,950-2,250 | Puerto FOB | Incluida la logística |

| Asia-Pacífico | 1,750-2,050 | CIF principales puertos | Mercado regional competitivo |

| Oriente Próximo | 1,900-2,200 | Puerto CIF | Demanda impulsada por proyectos |

| América del Sur | 2,000-2,300 | Puerto CIF | Producción local limitada |

| África | 1,950-2,250 | Puerto CIF | Desarrollo de infraestructuras |

La tendencia de los precios muestra una estabilización tras la volatilidad de 2024, con aumentos moderados previstos debido a la inflación de las materias primas. Los contratos a largo plazo suelen ofrecer descuentos de 5-10% en comparación con los precios al contado.

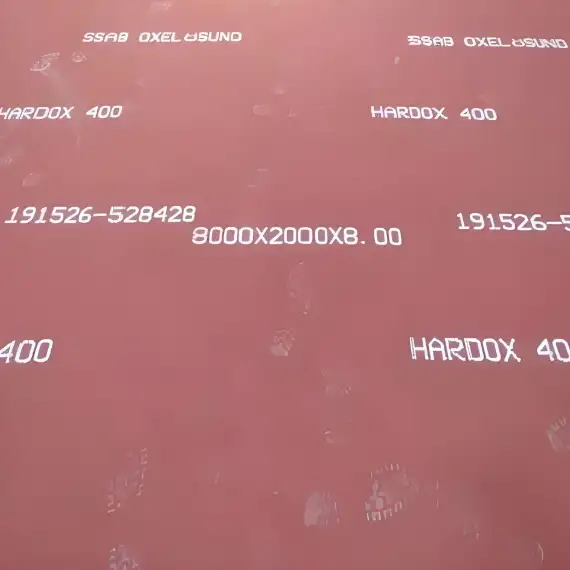

Placa de desgaste de acero Hardox 400 Parámetros de tamaño y peso

Las opciones de tamaño estándar se adaptan a la mayoría de los requisitos de fabricación al tiempo que optimizan la utilización del material y la eficiencia del transporte.

| Espesor (mm) | Anchura (mm) | Longitud (mm) | Peso (kg/m²) | Aplicaciones típicas |

|---|---|---|---|---|

| 4 | 1500-2000 | 6000-8000 | 31.4 | Aplicaciones de desgaste ligero |

| 6 | 1500-2500 | 6000-10000 | 47.1 | Fabricación general |

| 8 | 1500-2500 | 6000-12000 | 62.8 | Placas de desgaste estándar |

| 10 | 1500-2500 | 6000-12000 | 78.5 | Aplicaciones de uso medio |

| 12 | 1500-3000 | 6000-12000 | 94.2 | Revestimientos de alta resistencia |

| 15 | 1500-3000 | 6000-12000 | 117.8 | Zonas de desgaste severo |

| 20 | 1500-3000 | 6000-12000 | 157.0 | Espesor máximo estándar |

Disponemos de tamaños personalizados para aplicaciones específicas, aunque normalmente se aplican cantidades mínimas de pedido. Los servicios de corte por plasma y láser proporcionan tolerancias dimensionales precisas para los componentes acabados.

Ventajas de la placa de desgaste de acero Hardox 400

Sus múltiples ventajas de rendimiento hacen de Hardox 400 la elección preferida para aplicaciones de desgaste exigentes en diversos sectores.

Resistencia superior al desgaste: Las pruebas de laboratorio demuestran una vida útil entre 3 y 5 veces superior a la de los aceros estructurales convencionales en entornos abrasivos. Esto se traduce directamente en una reducción de los costes de mantenimiento y una mayor disponibilidad de los equipos.

Excelente soldabilidad: Los bajos valores de carbono equivalente permiten soldar sin precalentamiento en la mayoría de las aplicaciones. Los electrodos estándar funcionan eficazmente, reduciendo los requisitos de consumibles especiales y simplificando los procedimientos de fabricación.

Buena formabilidad: El material acepta operaciones moderadas de conformado en frío, lo que permite superficies curvas y geometrías complejas. Esta capacidad elimina los costosos procesos de conformado en caliente para muchas aplicaciones.

Calidad constante: El endurecimiento en toda la chapa garantiza propiedades uniformes en todo su espesor. Las operaciones de mecanizado no comprometen el rendimiento, a diferencia de las alternativas de endurecimiento superficial.

Optimización del peso: Su mayor resistencia permite secciones más delgadas manteniendo la integridad estructural. Esta ventaja resulta especialmente valiosa en aplicaciones de equipos móviles en las que la carga útil es importante.

Temperatura: Mantiene la dureza a temperaturas bajo cero, esencial para las operaciones mineras en el Ártico y las actividades de construcción en invierno.

Proceso de fabricación de Hardox 400

El proceso de producción combina una química controlada con un tratamiento térmico preciso para conseguir la microestructura y las propiedades deseadas. Comprender los pasos de fabricación ayuda a optimizar el diseño de las aplicaciones y los procedimientos de fabricación.

Siderurgia: La fusión en horno de arco eléctrico garantiza un control químico y una limpieza precisos. El refinado secundario elimina las impurezas y ajusta la composición final dentro de estrechas tolerancias.

Colada continua: La moderna tecnología de fundición produce tochos homogéneos con una segregación mínima. El enfriamiento controlado evita tensiones internas que podrían afectar al procesamiento posterior.

Laminación en caliente: El laminado en varias pasadas consigue el espesor final a la vez que desarrolla la estructura del grano. El control de la temperatura durante el laminado influye en las propiedades mecánicas finales y en la calidad de la superficie.

Tratamiento térmico: Las operaciones de temple y revenido desarrollan la microestructura martensítica responsable de la alta dureza. Los controles precisos de temperatura y tiempo garantizan propiedades constantes en cada placa.

Control de calidad: Las pruebas exhaustivas incluyen la verificación química, la cartografía de la dureza y la validación de las propiedades mecánicas. Los ensayos no destructivos garantizan la solidez interna y la calidad superficial.

Preparación de la superficie: El granallado elimina las incrustaciones y proporciona una textura superficial uniforme para una adhesión óptima del revestimiento. Este paso resulta crítico para las aplicaciones pintadas.

Estudio de caso de un proyecto minero en Omán

Una importante explotación minera de cobre de Omán se enfrentó al fallo prematuro de los revestimientos de la carrocería de un camión volquete fabricados con acero dulce convencional. El duro entorno desértico, combinado con el mineral abrasivo, creó graves problemas de desgaste que afectaron a la eficiencia operativa.

Requisitos del proyecto: Sustituya los revestimientos de acero dulce de 20 mm existentes por una solución mejorada resistente al desgaste. Mantenga la integridad estructural al tiempo que reduce la frecuencia de mantenimiento y los costes de inactividad asociados.

Aplicación de la solución: Suministramos placas Hardox 400 de 15 mm cortadas según especificaciones precisas para 25 volquetes. El calibre más fino redujo el peso del vehículo a la vez que proporcionaba una resistencia al desgaste superior en comparación con la instalación original de acero dulce.

Proceso de instalación: Los fabricantes locales soldaron las placas utilizando procedimientos estándar con electrodos AWS E7018. No fue necesario precalentamiento, lo que simplificó la instalación sobre el terreno y redujo los costes de mano de obra.

Resultados: Tras 18 meses de funcionamiento, las mediciones de desgaste mostraron una reducción del espesor inferior a 3 mm, en comparación con la pérdida de 12 mm experimentada con acero dulce durante períodos similares. Esta mejora del rendimiento se tradujo en una prolongación de la vida útil 4 veces superior.

Beneficios económicos: El ahorro total superó los 180.000 USD por camión, teniendo en cuenta la reducción de los costes de material, la ampliación de los intervalos de servicio y la disminución de los tiempos de inactividad por mantenimiento. El proyecto demostró un claro retorno de la inversión en el primer año.

Lecciones aprendidas: La selección de materiales y las técnicas de fabricación adecuadas repercuten significativamente en los costes de explotación a largo plazo. La reducción de peso también mejoró la eficiencia del combustible y aumentó la capacidad de carga útil, lo que aportó ventajas operativas adicionales.

Preguntas frecuentes

P1: ¿Se puede soldar Hardox 400 sin precalentamiento?

La mayoría de las aplicaciones no requieren precalentamiento debido al bajo contenido en carbono equivalente. Sin embargo, las secciones gruesas (>25 mm), las temperaturas ambiente bajas (<0 °C) o las condiciones de gran restricción pueden beneficiarse de un precalentamiento de 100-150 °C para evitar el agrietamiento por hidrógeno.

P2: ¿Qué métodos de corte funcionan mejor con Hardox 400?

El corte por plasma ofrece excelentes resultados para espesores de hasta 50 mm con una zona mínima afectada por el calor. El corte por láser ofrece una precisión superior para secciones más finas, mientras que el oxicorte funciona para chapas gruesas, pero requiere un rectificado posterior para obtener bordes lisos.

P3: ¿Cómo debe almacenarse Hardox 400 para evitar la corrosión?

Almacene las planchas en lugares secos y ventilados, con un soporte adecuado para evitar deformaciones. Aunque el material no requiere protección especial contra la corrosión, el recubrimiento con aceite antioxidante alarga la vida de almacenamiento en ambientes húmedos.

P4: ¿Puede tratarse térmicamente Hardox 400 después de su fabricación?

No se recomienda el tratamiento térmico posterior a la fabricación, ya que puede reducir la dureza y alterar las propiedades mecánicas. Si es necesario aliviar tensiones, limite las temperaturas a 580 °C como máximo y asegúrese de controlar el enfriamiento para evitar la degradación de las propiedades.

P5: ¿Qué consumibles de soldadura se recomiendan para Hardox 400?

Los electrodos AWS E7018 o E8018 proporcionan excelentes resultados para la soldadura manual. Para procesos automáticos, los consumibles ER70S-6 o similares de bajo hidrógeno garantizan buenas propiedades mecánicas y resistencia a las fisuras en la zona de soldadura.