El acero DC53 suele proporcionar una mayor vida útil de la matriz, una mayor resistencia al astillado y al agrietamiento, y una mejor estabilidad dimensional tras el tratamiento térmico en comparación con el acero convencional. D2 o SKD11, mientras que el aumento del coste total del utillaje es pequeño. Para matrices de estampación, corte fino y conformado en frío, los ingenieros que cambian de D2 a DC53 a menudo ven entre 1,3 y 2 veces la vida de la matriz con menos paradas de emergencia, razón por la cual MWalloys y muchos talleres de matrices tratan ahora el DC53 como un acero para herramientas de trabajo en frío primario en lugar de un material nicho.

¿Qué es el acero DC53 y por qué muchos ingenieros lo especifican ahora en lugar del D2?

El DC53 es un acero para herramientas de alta tenacidad para trabajo en frío desarrollado originalmente en Japón como mejora de las prestaciones del SKD11 y el D2. Mantiene el concepto de alto contenido en carbono y cromo del D2, pero introduce adiciones controladas de molibdeno y vanadio, combinadas con un proceso de producción refinado, para aumentar la tenacidad sin sacrificar la resistencia al desgaste.

Características clave en la práctica:

- Elevada dureza tras el revenido: normalmente de 60 a 62 HRC, con buena estabilidad hasta unos 200 °C de temperatura de servicio.

- Resistencia al impacto muy superior a la de D2 o SKD11 estándar

- Mayor resistencia al astillado y al desconchado en troqueles sometidos a grandes cargas

- Menor distorsión del tratamiento térmico, lo que reduce el ajuste y la repetición de trabajos

- Buena respuesta a tratamientos superficiales como nitruración y revestimientos PVD

- Muy adecuado para el acabado por electroerosión por hilo, con un riesgo reducido de agrietamiento.

En muchas plantas, DC53 se utiliza ahora para:

- Matrices de estampación progresiva para piezas de automóviles y electrodomésticos

- Herramientas de corte fino para engranajes, anillos y placas de precisión

- Matrices de laminado de roscas y herramientas de conformado en frío

- Cuchillas de cizalla que requieren tanto retención del filo como robustez

Aunque el DC53 aún no está normalizado en todos los sistemas mundiales como el AISI o el DIN, se produce ampliamente en China, Japón y otras regiones con la designación DC53, y su composición se ha vuelto relativamente uniforme en las fábricas de renombre.

MWalloys se centra en este grado porque ofrece una clara ventaja técnica a los clientes que buscan reducir los tiempos de inactividad imprevistos y los costes de mantenimiento sin pasar inmediatamente a los costosos aceros pulvimetalúrgicos.

¿Cómo se define el acero DC53 en términos de composición y grados equivalentes?

Desde el punto de vista metalúrgico, el DC53 pertenece a la familia de los aceros para herramientas de trabajo en frío con alto contenido en carbono y cromo. Se sitúa cerca del D2 / SKD11 en el mapa de composición, pero con retoques que modifican el tipo, el tamaño y la distribución de los carburos.

Composición química típica de DC53

Las cifras exactas difieren ligeramente de un productor a otro, pero fuentes acreditadas coinciden en el siguiente intervalo objetivo:

| Elemento | Contenido típico (peso %) | Función en la microestructura DC53 |

|---|---|---|

| C | 0.95 - 1.05 | Dureza, resistencia al desgaste por formación de carburo |

| Cr | 7.5 - 8.5 | Dureza, resistencia a la corrosión, templabilidad |

| Mo | 1.8 - 2.2 | Endurecimiento secundario, resistencia al revenido, tenacidad |

| V | 0.25 - 0.35 | Refinamiento del grano, formación de carburos de vanadio duros |

| Si | 0.8 - 1.2 | Fortalecimiento, desoxidación |

| Mn | 0.3 - 0.6 | Endurecimiento, ayuda a evitar el agrietamiento por enfriamiento rápido |

| P, S | ≤ 0,03 cada uno | Se mantiene bajo para conservar la dureza y la limpieza |

| Fe | Saldo | Matriz |

En comparación con D2:

- El carbono es similar

- El cromo es ligeramente inferior

- Los contenidos de molibdeno y vanadio son más elevados y están más estrictamente controlados.

Este ajuste produce una estructura de carburo más fina y uniformemente dispersa tras el tratamiento térmico.

Relación con otras normas sobre el acero

No existe un grado AISI o DIN directo que coincida completamente con el DC53, pero las comparaciones ayudan a posicionarse:

| Grado | Región / norma | Breve descripción relativa a DC53 |

|---|---|---|

| D2 (AISI D2) | EE.UU. | Acero antiguo de alto contenido en carbono y cromo para trabajo en frío; mayor Cr, C similar; menor tenacidad |

| SKD11 | JIS | Tipo japonés D2; DC53 se creó como mejora de este grado |

| 1.2379 (X153CrMoV12) | DIN / EN | Tipo europeo D2; comparable al SKD11 en rendimiento |

| A2 | AISI | Acero para herramientas de temple al aire, menor C y Cr; menor resistencia al desgaste pero más fácil de mecanizar y más duro que el D2. |

| PD613 / CD650 (China, varias fábricas) | Nombres comerciales locales | A menudo se posicionan como equivalentes de DC53; debe verificarse la composición |

| CPM D2 / variantes pulvimetalúrgicas | Varios | Resistencia al desgaste y tenacidad superiores, pero a un precio significativamente superior |

Los ingenieros deben tratar el DC53 como un acero de clase D2 con mayor tenacidad y flexibilidad de tratamiento térmico, no como un producto pulvimetalúrgico.

¿Cómo influye la composición del DC53 en su microestructura y sus prestaciones?

El equilibrio específico de los elementos de aleación en el DC53 tiene por objeto controlar el tipo, la cantidad y el tamaño de los carburos, así como la matriz martensítica que los contiene.

Papel de los elementos clave

- Carbono (alrededor del 1,0 por ciento)

- Proporciona una dureza potencial elevada cuando se disuelve en austenita.

- Se combina con cromo, molibdeno y vanadio para formar carburos duros que proporcionan una gran resistencia al desgaste abrasivo.

- El exceso de carbono en los aceros del tipo D2 puede perjudicar la tenacidad; el DC53 lo mitiga mediante el equilibrio de la aleación y un procesamiento controlado en lugar de grandes cambios en el carbono.

- Cromo (7,5 a 8,5 por ciento)

- Favorece la templabilidad y permite el temple al aire o al aceite con una penetración profunda de la dureza.

- Forma carburos de cromo que resisten el desgaste adhesivo y abrasivo.

- Mejora la resistencia a la corrosión suave, útil en líneas de estampación húmedas o donde se utilizan continuamente lubricantes refrigerantes.

- Molibdeno (alrededor del 2%)

- Responsable de una buena resistencia al revenido, especialmente a temperaturas de revenido más elevadas, en torno a 520 °C.

- Contribuye al endurecimiento secundario; tras el revenido, la dureza vuelve a una meseta alta en lugar de caer bruscamente.

- Favorece la tenacidad reduciendo los carburos gruesos y promoviendo una estructura más uniforme.

- Vanadio (alrededor del 0,3%)

- Fuerte formador de carburo que crea carburos en V extremadamente duros y finos.

- Refina el tamaño del grano, lo que se traduce en una mayor energía de impacto y una menor fragilidad.

- Estabiliza la resistencia al desgaste en durezas elevadas.

- Silicio y manganeso

- El silicio aumenta la resistencia de la matriz y favorece la desoxidación en la siderurgia.

- El manganeso contribuye a la templabilidad y reduce el riesgo de grietas de enfriamiento rápido.

- Ambos se mantienen a niveles moderados para evitar la fragilización.

- Bajo contenido en fósforo y azufre

- Un acero limpio con bajo contenido en P y S es crucial para la tenacidad y la resistencia a la fatiga.

- Los proveedores de renombre como MWalloys seleccionan laminadores que utilizan la desgasificación al vacío y un estricto control de la inclusión para mejorar la vida útil de las matrices.

Características microestructurales tras el tratamiento térmico

Cuando el DC53 se endurece y templa adecuadamente, la microestructura suele mostrarse:

- Matriz de martensita templada fina

- Carburos de cromo y molibdeno dispersos

- Pequeños carburos de vanadio distribuidos uniformemente que delimitan los granos

- Austenita retenida limitada en comparación con el D2 estándar a dureza similar, especialmente si se utiliza el revenido a alta temperatura.

Esta estructura refinada explica por qué el DC53 puede alcanzar de 60 a 62 HRC, mostrando al mismo tiempo una tenacidad significativamente mejor que muchos aceros para herramientas convencionales de alto contenido en carbono.

¿Qué propiedades mecánicas y físicas pueden esperar los ingenieros del DC53?

Para los cálculos de diseño y la selección de materiales, los ingenieros necesitan a menudo valores cuantitativos de las propiedades. Estos pueden variar ligeramente en función del tamaño de la sección, el tratamiento térmico y la limpieza, pero los siguientes rangos son típicos para DC53 de alta calidad suministrados por productores como las fábricas asociadas de MWalloys.

Propiedades mecánicas tras el temple y revenido

Valores típicos de 60 a 62 HRC para probetas de secciones de chapa estándar:

| Propiedad | Rango de valores típicos | Notas |

|---|---|---|

| Dureza (HRC) | 60 - 62 | Tras temple en aceite o al aire y revenido a alta temperatura |

| Resistencia a la tracción (Rm) | 2100 - 2300 MPa | Correlación aproximada a partir de la dureza |

| Límite elástico (Rp0,2) | 1600 - 1750 MPa | Aproximado, raramente especificado para aceros de herramientas |

| Energía de impacto Charpy V-notch | 20 - 30 J a temperatura ambiente | Para 60 HRC, significativamente superior al D2 con la misma dureza |

| Resistencia a la compresión | 2500 - 2800 MPa | Importante para herramientas de conformado en frío y de corte fino |

| Clasificación de dureza frente a D2 | Alrededor de 1,5 - 2 veces | Para una misma dureza y un tamaño de sección similar |

Estos datos ponen de relieve la principal ventaja práctica: la tenacidad es considerablemente mejor que la del D2 con una dureza equivalente, por lo que las astillas en los bordes y las grietas catastróficas son menos frecuentes.

Propiedades físicas

Aunque las constantes físicas no son el factor principal en el diseño de matrices, su conocimiento facilita el control de la distorsión y los cálculos de transferencia de calor.

| Propiedad | Valor aproximado a temperatura ambiente |

|---|---|

| Densidad | 7,7 - 7,8 g/cm³ |

| Módulo de elasticidad (E) | 210 - 215 GPa |

| Conductividad térmica | 20 - 25 W/m-K |

| Capacidad calorífica específica | 460 - 500 J/kg-K |

| Coeficiente de dilatación térmica (20 a 200 °C) | 11 - 12 × 10-⁶ /K |

Estas propiedades son similares a las de otros aceros para herramientas con alto contenido en cromo. La estabilidad dimensional durante el tratamiento térmico está más influida por el comportamiento de transformación y la remisión de tensiones que por estas constantes de masa.

¿Cómo debe tratarse térmicamente el DC53 para obtener la máxima dureza y tenacidad?

El tratamiento térmico controla en gran medida el rendimiento final. Uno de los puntos fuertes de la DC53 es su capacidad para utilizar temperaturas de revenido relativamente altas, en torno a los 520 °C, lo que mejora la estabilidad dimensional y la tenacidad al tiempo que mantiene una dureza elevada.

A continuación se muestra una ventana de proceso práctica utilizada por muchos tratadores térmicos. Siga siempre la hoja de datos específica de la fresadora y adáptela a la geometría de la pieza.

Proceso de temple y revenido recomendado

- Precalentamiento

- Primer precalentamiento: 600 - 650 °C

- Segundo precalentamiento: 850 - 900 °C

- Finalidad: reducir el choque térmico, igualar la temperatura y minimizar la distorsión.

- Austenitización (endurecimiento)

- Temperatura de endurecimiento recomendada 1020 - 1040 °C

- Tiempo de mantenimiento: 20 - 30 minutos una vez que la pieza está a temperatura, dependiendo del grosor

- Atmósfera: preferiblemente atmósfera protectora o vacío para limitar la descarburación y la formación de incrustaciones.

- Enfriamiento

- Medios: aire forzado, temple de gas al vacío o aceite caliente, según el tamaño de la sección y la capacidad de la planta.

- Secciones más finas: enfriamiento por gas al vacío o enfriamiento por aire suele ser suficiente.

- Secciones más gruesas: puede utilizarse el temple en aceite para garantizar la dureza total, con un control cuidadoso para minimizar el riesgo de agrietamiento.

- Dureza objetivo después del temple antes del revenido: normalmente 63 - 64 HRC.

- Templado

- Atempere inmediatamente después de alcanzar la temperatura de calentamiento a mano para evitar el agrietamiento retardado.

- Temperatura típica de revenido: 510 - 540 °C para una gran tenacidad y estabilidad.

- Número de ciclos de revenido: al menos dos, a veces tres para las matrices críticas.

- Tiempo de mantenimiento por ciclo de templado: 1 - 2 horas a temperatura, seguido de enfriamiento por aire.

A una temperatura de revenido de unos 520 °C, el DC53 presenta un endurecimiento secundario. Esto permite una dureza de 60 - 62 HRC junto con una mayor tenacidad y un mejor alivio de las tensiones residuales en comparación con el revenido a baja temperatura utilizado habitualmente para el D2.

Ejemplo de tabla de parámetros de tratamiento térmico

| Paso | Parámetro | Gama recomendada para DC53 |

|---|---|---|

| Precalentar 1 | Temperatura | 600 - 650 °C |

| Precalentar 2 | Temperatura | 850 - 900 °C |

| Austenitize | Temperatura | 1020 - 1040 °C |

| Austenitize | Tiempo a temperatura | 20 - 30 min |

| Quench | Medios de comunicación | Aire forzado, gas o gasóleo |

| Temperamento 1 | Temperatura | 510 - 540 °C |

| Temperamento 1 | Tiempo | 1 - 2 h |

| Temperamento 2 | Igual que el primer temperamento | 1 - 2 h |

| Opcional | Tratamiento bajo cero | -70 a -80 °C y, a continuación, volver a templar |

Tratamiento bajo cero y control de la austenita retenida

Para tolerancias dimensionales muy ajustadas o aristas de corte de precisión, el tratamiento bajo cero puede reducir la austenita retenida:

- Tras el enfriamiento, enfriar a unos -70 a -80 °C durante 1 a 3 horas.

- Calentar lentamente a temperatura ambiente.

- Templar inmediatamente a alta temperatura para aliviar las tensiones.

Este paso adicional aumenta ligeramente la dureza y estabiliza las dimensiones, pero debe utilizarse con un control cuidadoso para evitar grietas en formas complejas.

Alivio de tensiones para piezas premecanizadas

Antes del mecanizado final de cavidades y detalles, se recomienda el alivio de tensiones:

- Calentar a 600 - 650 °C después del desbaste.

- Mantener durante al menos 1 - 2 horas.

- Dejar enfriar al aire.

Este paso disminuye las tensiones internas de la forja y el mecanizado, lo que ayuda a reducir la distorsión durante el endurecimiento.

MWalloys suele suministrar DC53 en estado recocido para clientes que lo mecanizarán y luego lo tratarán térmicamente a nivel local, pero pueden estudiarse opciones preendurecidas para proyectos específicos.

¿En qué aplicaciones de utillaje funciona especialmente bien el DC53?

Debido al equilibrio entre alta dureza y tenacidad muy mejorada, el DC53 brilla en aplicaciones de trabajo en frío donde el D2 tiende a astillarse o agrietarse, o donde la distorsión del tratamiento térmico crea un trabajo de ajuste repetido.

Matrices de estampación y conformado

- Matrices progresivas para piezas de automóviles y electrodomésticos

El estampado continuo a alta velocidad impone cargas cíclicas severas en las secciones de la matriz. Los finos filos de corte de la D2 se astillan con frecuencia. DC53 soporta mejor estas cargas, especialmente en estaciones que combinan corte y conformado.

Entre las ventajas comunicadas por los usuarios se incluyen intervalos más largos entre reafilados y menos emergencias debidas a la rotura de matrices. - Etapas de plegado y embutición

Para anillos de tracción, punzones y otros componentes sometidos a desgaste por deslizamiento y presión de contacto, DC53 ofrece una mayor estabilidad superficial. Cuando se combina con revestimientos de PVD, la resistencia al gripado mejora sustancialmente, sobre todo en aceros de alta resistencia y chapas revestidas.

Herramientas de corte fino

El corte fino somete a los punzones y matrices a cargas de compresión y cizallamiento extremadamente elevadas. El agrietamiento de los bordes en D2 es frecuente, especialmente en diámetros grandes o formas complejas. DC53, con su tenacidad superior, reduce el riesgo de astillamiento prematuro.

Ventajas en entornos de cegado fino:

- Mayor vida útil del punzón con dureza similar.

- Calidad de cantos más limpia en una tirada de producción más larga

- Menor tendencia a la rotura catastrófica de la matriz

Conformado en frío, laminado de roscas y forjado en frío

Para herramientas de conformado en frío, matrices de laminado de roscas y otras herramientas sometidas a grandes esfuerzos de compresión:

- DC53 tiene una alta resistencia a la compresión.

- El endurecimiento secundario mantiene la dureza estable incluso después de múltiples ciclos de revenido.

- La dureza ayuda a evitar las grietas por fatiga en los cambios de sección.

Aunque los grados pulvimetalúrgicos pueden seguir siendo preferibles para condiciones de desgaste extremas o cuando el volumen de producción es extremadamente alto, el DC53 ofrece una solución convincente de gama media con menor coste de material y rutas de procesamiento más convencionales.

Cuchillas de cizalla y cuchillas de corte

Cuchillas de cizalla para corte de barras o tiras:

- Alta retención de bordes

- Resistencia razonable a los golpes, especialmente en la manipulación de chatarra o al cortar con espesor variable

DC53 proporciona un equilibrio que supera a D2 en muchas líneas de corte, principalmente al resistir el astillado cuando se producen impactos inesperados.

Limitaciones y casos en los que DC53 no es ideal

DC53 no es una solución universal. Los ingenieros deben ser cautos en estas situaciones:

- Herramientas de trabajo en caliente por encima de aproximadamente 250 °C en funcionamiento continuo, donde los aceros de trabajo en caliente como el H13 son más adecuados.

- Moldes de plástico que exigen una capacidad de pulido y una resistencia a la corrosión extremadamente altas para piezas ópticas; los aceros para moldes específicos pueden ser mejores.

- Matrices de compactación pulvimetalúrgicas extremadamente abrasivas, en las que suelen estar justificados los aceros para herramientas pulvimetalúrgicas con mayor volumen de carburo.

No obstante, en una amplia gama de situaciones de trabajo en frío en las que el D2 es el predeterminado, el DC53 a menudo ofrece una mejora práctica del rendimiento por una diferencia de coste moderada.

¿Cómo se compara el DC53 con el D2, el SKD11, el A2 y los aceros pulvimetalúrgicos para herramientas?

La evaluación comparativa suele estar en el centro de la selección de materiales. Ingenieros y compradores quieren entender las ventajas y desventajas en términos de resistencia al desgaste, tenacidad, mecanizabilidad y coste.

Tabla comparativa de prestaciones

La siguiente tabla sitúa al DC53 en relación con algunos aceros para herramientas de trabajo en frío de uso común, suponiendo un tratamiento térmico optimizado para cada grado.

| Propiedad / factor | DC53 | D2 / SKD11 | A2 | Trabajo en frío de pulvimetalurgia (por ejemplo, CPM D2) |

|---|---|---|---|---|

| Resistencia al desgaste | Muy alta | Muy alta | Media a alta | Extremadamente alto |

| Dureza | Alta para esta clase de dureza | Bajo a medio | Alta | Alto a muy alto |

| Dureza típica de trabajo | 60 - 62 HRC | 58 - 61 HRC | 58 - 60 HRC | 60 - 64 HRC |

| Distorsión por tratamiento térmico | Inferior a D2 | Moderado a alto | Moderado | Más bajo, pero puede necesitar un tratamiento especial |

| Maquinabilidad | Ligeramente mejor que D2, por debajo de A2 | Difícil | Más fácil que D2 | A menudo más difícil debido al alto contenido de carburo |

| Nivel de precios | Ligeramente por encima de D2 | Trabajo en frío con alto contenido en cromo | Baja | Significativamente superior |

| Compatibilidad con tratamientos superficiales | Muy buena | Bien | Bien | Muy buena |

| Caso típico | Matrices de trabajo en frío mejoradas que necesitan tenacidad | Troqueles convencionales, bajo coste | Herramientas que requieren dureza y un mecanizado más fácil | Producción muy elevada, condiciones de desgaste severas |

Consejos prácticos para ingenieros y compradores

- Cuando el D2 funciona bien y no hay antecedentes de agrietamiento, el D2 puede seguir siendo suficiente desde el punto de vista de los costes.

- Cuando las matrices D2 fallan prematuramente por astillado, agrietamiento o distorsión, la DC53 suele ser la primera alternativa a comprobar antes de pasar a los grados pulvimetalúrgicos.

- Cuando sólo se requiere una resistencia al desgaste moderada pero las cargas de impacto son elevadas, A2 podría competir con DC53 en precio y coste de mecanizado; sin embargo, DC53 suele ofrecer una mayor resistencia al desgaste con una tenacidad similar.

MWalloys suele ayudar a los clientes a evaluar los componentes D2 averiados y a modelizar las ventajas de cambiar a DC53, incluyendo no sólo la vida útil de las matrices, sino también los costes ocultos, como el tiempo de inactividad y de montaje.

¿Qué prácticas de mecanizado, rectificado, electroerosión y tratamiento de superficies funcionan mejor para DC53?

Los ingenieros de producción necesitan algo más que datos básicos sobre propiedades. Necesitan ventanas de proceso prácticas para evitar problemas durante el mecanizado, el rectificado y el acabado.

Mecanizado de DC53 en estado recocido

La mayor parte del DC53 suministrado para mecanizado se encuentra en estado recocido con una dureza en torno a 200 - 230 HB.

Prácticas recomendadas:

- Torneado y fresado

- Utilice montajes rígidos con herramientas de carburo afiladas.

- Pueden aceptarse velocidades de corte comparables a las de D2 pero con avances ligeramente superiores debido a una mecanizabilidad algo mejor.

- Aplicar abundante líquido de corte durante el desbaste, considerar la lubricación semiseca o en cantidad mínima durante el acabado para controlar los efectos térmicos.

- Taladrado y roscado

- Pueden utilizarse brocas estándar de acero rápido, aunque las brocas de HSS de cobalto o de metal duro proporcionan una mayor duración en la producción en serie.

- Para agujeros profundos, la perforación escalonada y los ciclos de picoteo reducen el riesgo de acumulación de virutas.

- Alivio del estrés tras un duro desbaste

El mecanizado en bruto de secciones gruesas puede introducir tensiones considerables. Se recomienda aliviar la tensión a 600 - 650 °C antes del acabado final para limitar la distorsión durante el endurecimiento.

Rectificado después del endurecimiento

El DC53 en estado templado a 60 - 62 HRC se rectifica de forma similar al D2, pero su mayor tenacidad lo hace ligeramente más tolerante a las tensiones de rectificado.

Buenas prácticas:

- Utilizar muelas adecuadas para aceros de herramientas de alta aleación, con estructura abierta para evitar quemaduras.

- Gestione cuidadosamente el flujo de refrigerante, manteniendo bajas las temperaturas de las ruedas y las piezas.

- Limitar las velocidades de entrada y de desplazamiento para evitar introducir tensiones superficiales de tracción que puedan contribuir a la formación de grietas.

- Rectifique el disco con frecuencia para obtener un corte uniforme.

Cuando se observan grietas en los bordes o esquinas, deben revisarse los parámetros de rectificado y puede ser necesario ajustar el revenido para aliviar las tensiones.

Comportamiento de la electroerosión y el corte por hilo

Uno de los argumentos de venta del DC53 es su tendencia relativamente baja a agrietarse después de la electroerosión, especialmente cuando se han utilizado altas temperaturas de revenido.

Recomendaciones:

- Realice pasadas de electroerosión de desbaste y, a continuación, cortes de desbaste con ajustes de energía más bajos para reducir el grosor de la capa de refundición.

- Realice siempre un ciclo de revenido a baja temperatura (por ejemplo, 200 - 250 °C) después de un proceso de electroerosión intenso, incluso si la caída de la dureza es mínima, para aliviar las tensiones de tracción inducidas por la electroerosión.

- Para esquinas de troqueles sometidas a grandes esfuerzos o detalles finos sometidos a corte por hilo, considere la posibilidad de volver a templar a alta temperatura seguido de un pulido final.

Tratamientos superficiales y revestimientos

DC53 responde bien a diversos procesos de ingeniería de superficies:

- Nitruración

Produce una capa superficial dura, resistente al desgaste y con buena adherencia. Dado que DC53 ya tiene una dureza elevada, la nitruración ayuda principalmente con el gripado, el desgaste inicial y la resistencia a la fatiga.

Los procesos más habituales son la nitruración por gas y la nitruración por plasma. - Revestimientos PVD como TiN, TiCN, AlCrN

DC53 se utiliza ampliamente como sustrato para revestimientos PVD en herramientas de estampación y conformado. La alta temperatura de revenido mejora la estabilidad del sustrato a las temperaturas del proceso de revestimiento. - Recubrimientos CVD

Puede utilizarse, pero las temperaturas de proceso son más elevadas. El diseño del tratamiento de precalentamiento debe garantizar que el material base conserve la dureza adecuada tras el CVD.

La capacidad de pulido de la DC53 es razonable, aunque no al mismo nivel que la de las calidades específicas para moldes de plástico. Para cantos de corte de precisión o superficies de sellado, puede obtenerse un buen pulido con secuencias abrasivas adecuadas.

¿Cómo se especifica, suministra y certifica el DC53 en el mercado?

El rendimiento técnico no sólo depende de la calidad del acero, sino también de la calidad del producto, el control de las dimensiones y la certificación.

Formularios de productos disponibles

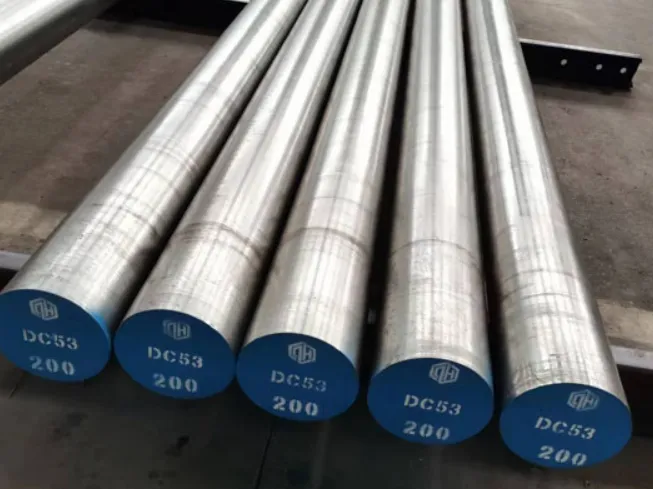

Los proveedores de renombre, como MWalloys, suelen suministrar DC53 en las siguientes formas:

- Barra redonda laminada en caliente o forjada

- Chapas y barras planas laminadas en caliente o forjadas

- Rectificado de precisión para plaquitas pequeñas

- Bloques premecanizados para troqueles más grandes

- Piezas brutas cortadas a medida y piezas preendurecidas bajo pedido

Gama de tamaños típicos:

| Forma del producto | Tamaños típicos |

|---|---|

| Barra redonda | Diámetro 16 - 500 mm |

| Barra plana / placa | Espesor 6 - 300 mm, anchura hasta 1000 mm o más |

| Planos rectificados de precisión | Espesor de 2 a 50 mm, anchura de hasta 300 mm |

En el caso de secciones muy grandes, es vital controlar cuidadosamente el enfriamiento y el tratamiento térmico para garantizar la dureza y la baja segregación.

Condiciones de suministro

- Recocido

Esta es la condición más común para el mecanizado. La dureza suele rondar entre 200 y 230 HB.

Utilizado por fabricantes de matrices que realizan su propio tratamiento térmico. - Preendurecido

Algunos usuarios solicitan placas o bloques preendurecidos a 40 - 45 HRC para aplicaciones específicas.

Para las herramientas de trabajo en frío críticas, se sigue recomendando el endurecimiento final en el lado del usuario, pero el material preendurecido puede acortar los ciclos de fabricación de piezas menos exigentes. - Endurecido y templado hasta la dureza final

Ocasionalmente se solicita para componentes como matrices o punzones normalizados. En estos casos, es necesario un control estricto de la planitud y las tensiones residuales.

Certificación y pruebas

Los productos DC53 fiables se suministran normalmente con:

- Certificado de pruebas de molienda que incluya la composición química y la dureza

- Número térmico para una trazabilidad completa

- Pruebas ultrasónicas de barras y placas de gran tamaño para confirmar la ausencia de defectos internos perjudiciales

- Pruebas adicionales a petición, como índice de microlimpieza, pruebas de impacto o pruebas mecánicas específicas.

MWalloys sigue estrictas normas internas de aceptación en cuanto a índice de inclusión, segregación y tolerancias dimensionales, ya que el rendimiento sin problemas en las plantas de los clientes depende en gran medida de la calidad previa.

¿Cuáles son los precios típicos del acero 2026 DC53 en China, Estados Unidos e India?

El precio es un factor crucial para las decisiones de compra. Las cifras exactas cambian con los costes de las materias primas, los precios de la energía, los tipos de cambio y la competencia local. Las cifras que figuran a continuación son niveles de referencia indicativos para 2026, suponiendo cantidades comerciales estándar y condiciones de pago típicas.

2026 DC53 comparación de precios China vs EE.UU. vs India

Los precios son valores aproximados franco almacén o franco fábrica para los tamaños habituales de barras redondas y chapas recocidas DC53. La moneda se convierte a USD por kilogramo para facilitar la comparación.

| País | Forma del producto | Rango de precios típico para 2026 (USD/kg) | Notas |

|---|---|---|---|

| China | Barra redonda 20 - 200 mm | 3.10 - 3.80 | Las cantidades más elevadas y los acuerdos a largo plazo pueden alcanzar niveles inferiores |

| China | Placa 20 - 150 mm | 3.30 - 4.00 | El rectificado de precisión o las especificaciones especiales pueden añadir entre un 10 y un 15 por ciento. |

| EE.UU. | Barra redonda 20 - 200 mm | 4.20 - 5.20 | Incluye costes de distribución local y certificación de calidad |

| EE.UU. | Placa 20 - 150 mm | 4.50 - 5.50 | Variaciones regionales según el proveedor y el plazo de entrega |

| India | Barra redonda 20 - 200 mm | 3.40 - 4.10 | Material DC53 equivalente importado o producido localmente |

| India | Placa 20 - 150 mm | 3.60 - 4.30 | Los tamaños a medida o los lotes pequeños pueden situarse en el extremo superior de la gama |

Estas horquillas deben considerarse como un punto de partida para la negociación y no como presupuestos fijos. Factores como el origen del laminador, los requisitos de limpieza, la homologación UL o de automoción, el embalaje inoxidable y los gastos de corte pueden ajustar el precio final.

Factores que influyen en los precios de DC53

- Recargos por materias primas y aleaciones

Las variaciones de los precios del cromo, el molibdeno y el vanadio repercuten en el coste total. - Volumen de pedidos y complejidad del corte

Los pedidos grandes de dimensiones estándar tienen precios unitarios más bajos que las piezas pequeñas cortadas en tamaños variados. - Nivel de calidad y certificación

Las variantes ultralimpias con estrictos límites de inclusión, o el material certificado para proveedores de automoción de nivel 1, suelen tener un sobreprecio. - Logística y derechos de importación

El flete marítimo, los impuestos locales y los aranceles afectan significativamente al precio final en los países usuarios finales.

MWalloys mantiene existencias en China y coopera con socios logísticos para atender a clientes de EE.UU., India y otras regiones, ajustando las rutas de aprovisionamiento en función de las condiciones del mercado.

¿Cómo deben los compradores evaluar y seleccionar un proveedor fiable de DC53 como MWalloys?

El cambio de D2 a DC53 o la implantación de DC53 como calidad principal no sólo afecta a las propiedades de los materiales, sino también a la fiabilidad de la cadena de suministro.

Criterios clave para la evaluación de proveedores:

- Coherencia y trazabilidad metalúrgicas

- Confirme que cada lote puede rastrearse hasta un número de colada específico.

- Revisar la estabilidad a largo plazo de la composición y la dureza en lugar de un único certificado.

- Ruta siderúrgica y limpieza

- Preferir molinos que utilicen la desgasificación al vacío y rutas de fusión controladas para las bajas inclusiones.

- Solicite la clasificación de inclusión o los datos de limpieza de las herramientas críticas.

- Recomendaciones y apoyo para el tratamiento térmico

- Los proveedores deben ser capaces de proporcionar parámetros detallados de tratamiento térmico y apoyar a los tratadores térmicos locales en la puesta a punto de los hornos para DC53.

- Precisión dimensional y servicio de corte

- Un buen aserrado y oxicorte reducen los residuos en el fabricante de troqueles.

- El rectificado de precisión puede ahorrar mucho tiempo de mecanizado en plaquitas y placas pequeñas.

- Logística mundial y disponibilidad de existencias

- Para los fabricantes multinacionales, la capacidad de suministrar en varias regiones con una calidad estable es importante.

- Las posiciones de stock deben ser transparentes, con plazos de entrega claros.

MWalloys se posiciona como un socio técnico y de suministro más que como un mero comerciante de materiales, apoyando tanto a los ingenieros de diseño como a los equipos de compras con comparaciones técnicas, asistencia en análisis de fallos y programas de stock optimizados.

¿Qué problemas habituales se producen con DC53 en la producción y cómo pueden evitarse?

Incluso un buen acero puede fallar si el tratamiento es inadecuado. Algunos problemas recurrentes del DC53 son heredados de su familia D2, mientras que otros están relacionados con un tratamiento térmico o un mecanizado incorrectos.

Fisuración durante o después del tratamiento térmico

Posibles causas:

- Enfriamiento demasiado rápido en secciones gruesas sin un precalentamiento adecuado.

- Temple insuficiente, o retraso en el temple después del enfriamiento rápido.

- Tensiones excesivas de rectificado o electroerosión no aliviadas por el templado posterior.

Medidas preventivas:

- Cumplimiento estricto de las prácticas de precalentamiento en varias etapas y enfriamiento correcto.

- Atemperado inmediato al menos dos veces a altas temperaturas.

- Temple a baja temperatura o alivio de tensiones tras un trabajo importante de electroerosión.

Distorsión superior a las tolerancias

Aunque la DC53 suele distorsionar menos que la D2, pueden surgir problemas.

Colaboradores:

- Espesor de pared desigual y cambios bruscos de sección en el diseño de las matrices.

- Sin alivio de tensiones después de un mecanizado de desbaste pesado.

- Carga y posicionamiento incoherentes del horno.

Mitigación:

- En la medida de lo posible, diseñe secciones de espesor uniforme.

- Incluir el alivio de tensiones previo al endurecimiento en la ruta del proceso.

- Utilice un soporte de fijación para las piezas delgadas durante el tratamiento térmico.

Desgaste prematuro o gripado en servicio

Si el desgaste es peor de lo esperado:

- La calidad del acabado superficial puede ser insuficiente.

- Ausencia de revestimiento o elección de revestimiento incorrecto para el material de trabajo.

- La dureza puede ser demasiado baja debido a una temperatura de revenido incorrecta o a una velocidad de enfriamiento insuficiente en el temple.

Contramedidas:

- Mejora el acabado de pulido y rectificado; evita las quemaduras por rectificado profundo.

- Combine DC53 con el recubrimiento PVD adecuado para aplicaciones muy exigentes.

- Vuelva a comprobar la dureza en las zonas críticas y ajuste el tratamiento térmico si es necesario.

Al trabajar tanto con matriceros como con tratadores térmicos, MWalloys suele ayudar a diagnosticar la causa raíz en lugar de atribuir todos los problemas al origen del material.

Preguntas frecuentes sobre el acero DC53

Acero para herramientas DC53: FAQ técnicas y de mecanizado

1. ¿Es DC53 realmente mejor que D2 en todos los casos?

2. ¿Qué dureza puede alcanzar el DC53 tras el tratamiento térmico?

3. ¿Se puede nitrurar o revestir el DC53?

4. ¿Cómo funciona la máquina DC53 en comparación con la D2?

5. ¿Por qué el DC53 resiste mejor el astillado y el agrietamiento que el D2?

6. ¿Puede el DC53 sustituir a los aceros pulvimetalúrgicos para herramientas?

7. ¿Es adecuado el DC53 para utillaje de trabajo en caliente?

8. ¿Cuál es la secuencia de tratamiento térmico ideal para DC53?

- Austenitizar: 1020-1040°C.

- Apaga: Vacío o aceite.

- Temperamento: Temple a alta temperatura a 520-530°C (al menos dos veces).

9. ¿Qué tamaños y formas puede suministrar MWAlloys en DC53?

- Barras redondas: 16 mm hasta 500 mm de diámetro.

- Placas/Placas: Espesor de 6 mm a 300 mm en varias anchuras.

- Servicios de precisión: Planos rectificados y bloques cortados a medida con CNC.

10. ¿Cómo deben comparar los compradores las ofertas de DC53 de distintos proveedores?

Al comprender el acero DC53 no sólo a nivel de reclamos de marketing, sino también de composición, tratamiento térmico y comportamiento real en servicio, los ingenieros y compradores pueden utilizarlo eficazmente para mejorar el rendimiento de las herramientas y reducir el coste total. MWalloys se centra en la calidad constante, el soporte técnico y la logística global para ayudar a los clientes a obtener el máximo beneficio de este moderno acero para herramientas de trabajo en frío.