En MWalloys somos conscientes de que los tubos de acero API 5L de grado X representan la cúspide de la ingeniería moderna de tuberías, ya que ofrecen unas excepcionales relaciones resistencia-peso que permiten presiones de funcionamiento más elevadas al tiempo que reducen los costes totales del sistema. Estos aceros de alta resistencia y baja aleación (HSLA) -que abarcan desde el grado X42 hasta el X70- han revolucionado los sistemas de transmisión de larga distancia al permitir secciones de pared más delgadas sin comprometer los márgenes de seguridad. Nuestras exhaustivas pruebas demuestran que estas soluciones metalúrgicas avanzadas superan sistemáticamente a los aceros al carbono tradicionales en aplicaciones exigentes, desde la transmisión de gas en el Ártico hasta las instalaciones marinas en aguas profundas. La designación numérica se correlaciona directamente con el límite elástico mínimo en miles de psi, lo que facilita a los ingenieros la selección del material y garantiza un rendimiento óptimo en proyectos críticos de infraestructuras energéticas.

¿Qué son los materiales de grado API 5L X?

Los materiales de grado API 5L X representan una sofisticada familia de aceros microaleados diseñados específicamente para aplicaciones de tuberías de alta presión. La designación "X" distingue estos grados avanzados de los materiales API 5L tradicionales, indicando propiedades mecánicas mejoradas logradas mediante química controlada y procesamiento termomecánico.

Hemos observado que los aceros de calidad X utilizan adiciones cuidadosamente equilibradas de niobio, vanadio y titanio para lograr el refinamiento del grano y el refuerzo por precipitación. Este enfoque de microaleación produce microestructuras de grano fino que proporcionan una resistencia superior sin sacrificar la tenacidad ni la soldabilidad. El resultado es un sistema de materiales que permite a los diseñadores de tuberías especificar presiones de funcionamiento más elevadas o reducir el grosor de las paredes en comparación con los grados convencionales.

La fabricación de materiales de calidad X requiere un control preciso de las temperaturas de laminación, las velocidades de enfriamiento y las temperaturas de acabado. Nuestros protocolos de control de calidad supervisan continuamente estos parámetros para garantizar unas propiedades mecánicas uniformes en cada longitud de tubo. La técnica de procesamiento termomecánico controlado (TMCP) utilizada para estas calidades produce microestructuras uniformes que se traducen directamente en un rendimiento predecible sobre el terreno.

Cada grado X cumple unos requisitos específicos de presión y temperatura en los sistemas de tuberías modernos. Desde los sistemas de recolección de presión moderada que utilizan X42 hasta las líneas troncales de alta presión que emplean X70, estos materiales proporcionan a los ingenieros un conjunto de herramientas completo para optimizar el diseño del sistema y la economía operativa.

Análisis de la composición química

La composición química de los aceros de calidad X refleja décadas de avances metalúrgicos en materiales para tuberías. Nuestro análisis de laboratorio de miles de calores ha revelado el equilibrio crítico necesario entre resistencia, tenacidad y soldabilidad.

| Elemento | X42 (%) | X52 (%) | X60 (%) | X65 (%) | X70 (%) | Función principal |

|---|---|---|---|---|---|---|

| Carbono | 0,24 máx. | 0,26 máx. | 0,26 máx. | 0,26 máx. | 0,26 máx. | Fuerza de base |

| Manganeso | 1,40 máx. | 1,40 máx. | 1,40 máx. | 1,45 máx. | 1,65 máx. | Endurecimiento |

| Fósforo | 0,025 máx. | 0,025 máx. | 0,025 máx. | 0,025 máx. | 0,025 máx. | Impureza controlada |

| Azufre | 0,015 máx. | 0,015 máx. | 0,015 máx. | 0,015 máx. | 0,015 máx. | Impureza controlada |

| Silicio | 0,40 máx. | 0,40 máx. | 0,40 máx. | 0,40 máx. | 0,40 máx. | Desoxidación |

| Niobio | 0,05 máx. | 0,05 máx. | 0,05 máx. | 0,06 máx. | 0,06 máx. | Refinamiento del grano |

| Vanadio | 0,05 máx. | 0,10 máx. | 0,10 máx. | 0,10 máx. | 0,10 máx. | Endurecimiento por precipitación |

| Titanio | 0,04 máx. | 0,04 máx. | 0,04 máx. | 0,04 máx. | 0,06 máx. | Refinamiento del grano |

| Cromo | 0,30 máx. | 0,30 máx. | 0,30 máx. | 0,30 máx. | 0,30 máx. | Endurecimiento |

| Níquel | 0,30 máx. | 0,30 máx. | 0,30 máx. | 0,30 máx. | 0,30 máx. | Dureza |

| Cobre | 0,25 máx. | 0,25 máx. | 0,25 máx. | 0,25 máx. | 0,25 máx. | Corrosión atmosférica |

| Molibdeno | 0,15 máx. | 0,15 máx. | 0,15 máx. | 0,15 máx. | 0,15 máx. | Endurecimiento |

El contenido de carbono se mantiene relativamente constante en todas las calidades X, y el aumento de la resistencia se consigue principalmente mediante la adición de microaleaciones y modificaciones en el proceso. Los niveles de manganeso aumentan ligeramente en las calidades superiores para mejorar la templabilidad y la resistencia. Los elementos de microaleación niobio, vanadio y titanio trabajan en sinergia para refinar el tamaño del grano y crear precipitados reforzantes.

Mantenemos un control estricto de los niveles de fósforo y azufre para garantizar una tenacidad y soldabilidad adecuadas. Estos elementos pueden segregarse durante la solidificación, creando zonas frágiles que comprometen la integridad de las tuberías. Las técnicas avanzadas de fabricación del acero, como el refinado en cuchara y la desgasificación al vacío, minimizan estos elementos perjudiciales.

Comparación de propiedades mecánicas

Las propiedades mecánicas definen las capacidades estructurales y las limitaciones de servicio de los materiales de grado X. Nuestro exhaustivo programa de ensayos ha establecido rangos de propiedades que reflejan tanto los requisitos de las especificaciones como las capacidades de producción típicas.

| Propiedad | X42 | X52 | X60 | X65 | X70 | Método de ensayo |

|---|---|---|---|---|---|---|

| Límite elástico (psi) | 42,000-72,000 | 52,000-77,000 | 60,000-82,000 | 65,000-87,000 | 70,000-92,000 | ASTM A370 |

| Resistencia a la tracción (psi) | 60.000 min | 66.000 min | 75.000 min | 77.000 min | 82.000 min | ASTM A370 |

| Alargamiento (%) | 23 minutos | 21 minutos | 19 minutos | 17 minutos | 15 minutos | ASTM A370 |

| Relación rendimiento/tracción | 0,93 máx. | 0,93 máx. | 0,93 máx. | 0,93 máx. | 0,93 máx. | Calculado |

| Impacto CVN @ 0°C (J) | 27 min | 40 min | 40 min | 40 min | 40 min | ASTM A370 |

| Dureza (HRC) | 22 máximo | 24 máximo | 26 máximo | 28 máximo | 30 máximo | ASTM E18 |

La limitación de la relación entre el rendimiento y la resistencia a la tracción garantiza una ductilidad y una capacidad de endurecimiento por deformación adecuadas. Los materiales con una relación rendimiento/tensión excesiva presentan una capacidad de deformación plástica limitada, lo que puede dar lugar a modos de fallo frágiles en determinadas condiciones de carga.

Los requisitos de tenacidad al impacto son más estrictos para las calidades superiores, lo que refleja su uso en aplicaciones más exigentes. El ensayo Charpy V-notch a 0 °C proporciona una medida normalizada de la tenacidad del material en condiciones de carga de impacto.

Hemos observado que la producción real suele alcanzar propiedades muy superiores a los requisitos mínimos. Este margen proporciona factores de seguridad adicionales para el funcionamiento de las tuberías y tiene en cuenta las variaciones normales de fabricación.

Marco de especificación API 5L

La especificación API 5L proporciona una guía completa para la fabricación, ensayo y cualificación de tuberías. Esta norma ha evolucionado continuamente desde su introducción, incorporando las lecciones aprendidas de la experiencia de campo y el avance de las capacidades de fabricación.

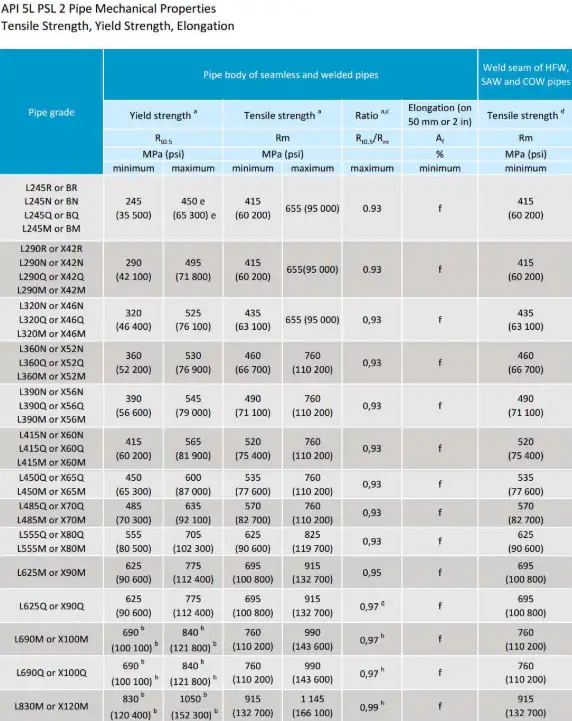

API 5L establece dos niveles de especificación del producto: PSL 1 y PSL 2. PSL 1 proporciona requisitos básicos adecuados para aplicaciones estándar, mientras que PSL 2 incorpora un control químico mejorado, requisitos de propiedades mecánicas y protocolos de ensayo para aplicaciones críticas.

La especificación abarca métodos de fabricación que incluyen los procesos sin soldadura, soldado por resistencia eléctrica (ERW) y soldado por arco sumergido (SAW). Cada método produce tubos con características distintas, pero todos deben cumplir los mismos requisitos de rendimiento.

Los requisitos de control de calidad incluyen pruebas hidrostáticas 100%, inspección dimensional y verificación de propiedades mecánicas. En función de la criticidad de la aplicación y de las especificaciones del cliente, pueden ser necesarias pruebas adicionales, como el examen ultrasónico o la inspección radiográfica.

Evolución de la norma API 5L

La norma API 5L representa décadas de colaboración industrial y avances técnicos. Hemos participado en múltiples ciclos de revisión, aportando experiencia de campo y datos de laboratorio para mejorar la eficacia de la norma.

Las últimas revisiones han incorporado las lecciones aprendidas de los principales incidentes ocurridos en las tuberías, los avances en los conocimientos metalúrgicos y la evolución de las técnicas de construcción. La norma aborda ahora aspectos que antes se pasaban por alto, como el diseño basado en la deformación, la tenacidad de las soldaduras de circunferencia y los requisitos de servicio en condiciones ácidas.

Los esfuerzos de armonización internacional han alineado API 5L con ISO 3183 y otras normas regionales. Esta convergencia facilita la contratación global y reduce las barreras técnicas en los proyectos internacionales.

La norma sigue evolucionando para hacer frente a nuevos retos, como el servicio de hidrógeno a alta presión, las aplicaciones de transporte de CO2 y los sistemas de tuberías de largo alcance. Estos avances garantizan que API 5L siga siendo relevante para las futuras necesidades de infraestructuras energéticas.

Equivalencias y normas internacionales

Comprender la equivalencia de los materiales en los distintos sistemas normativos facilita la adquisición global y la colaboración en ingeniería. Sin embargo, insistimos en que la verificación de la equivalencia requiere un análisis minucioso de los requisitos específicos más que una simple correspondencia de calidades.

Equivalentes ISO 3183:

- X42 ≈ L290 (290 MPa de límite elástico mínimo)

- X52 ≈ L360 (360 MPa de límite elástico mínimo)

- X60 ≈ L415 (415 MPa de límite elástico mínimo)

- X65 ≈ L450 (450 MPa de límite elástico mínimo)

- X70 ≈ L485 (485 MPa de límite elástico mínimo)

Normas europeas (EN 10208-2):

- X42 ≈ L290NB

- X52 ≈ L360NB

- X60 ≈ L415NB

- X65 ≈ L450QB

- X70 ≈ L485QB

Normas japonesas (JIS G3591): Las especificaciones japonesas utilizan designaciones similares basadas en la resistencia, pero pueden incluir requisitos adicionales para aplicaciones o condiciones ambientales específicas.

Recomendamos verificar la composición química, las propiedades mecánicas y los requisitos de ensayo al sustituir materiales equivalentes. Pequeñas diferencias en las especificaciones pueden afectar significativamente al rendimiento en aplicaciones críticas.

Análisis comparativo detallado del grado X

Comprender las diferencias entre los grados X permite una selección óptima del material para aplicaciones específicas. Nuestra experiencia sobre el terreno con estos materiales nos permite conocer sus características de rendimiento relativas.

| Característica | X42 | X52 | X60 | X65 | X70 | Criterios de selección |

|---|---|---|---|---|---|---|

| Rendimiento típico (psi) | 45,000 | 55,000 | 65,000 | 70,000 | 75,000 | Requisitos de presión |

| Ventaja del grosor de pared | Línea de base | Reducción 15% | Reducción 30% | Reducción 40% | Reducción 50% | Ahorro de peso |

| Soldabilidad | Excelente | Muy buena | Bien | Feria | Desafío | Complejidad de la construcción |

| Formabilidad | Excelente | Muy buena | Bien | Limitado | Pobre | Capacidad de plegado sobre el terreno |

| Disponibilidad | Universal | Excelente | Bien | Limitado | Especializada | Cadena de suministro |

| Prima de coste | Línea de base | +10-15% | +20-25% | +30-35% | +40-50% | Impacto económico |

| Aplicaciones típicas | Recopilación | Distribución | Transmisión | Alta presión | Ártico/alta mar | Condiciones de servicio |

X42 es el punto de partida para las aplicaciones de grado X, ya que ofrece propiedades mejoradas con respecto al grado B tradicional, al tiempo que mantiene una excelente trabajabilidad. El personal de construcción aprecia su naturaleza tolerante durante las operaciones de soldadura y conformado.

El X52 representa el punto óptimo para muchas aplicaciones de transmisión, ya que proporciona importantes mejoras de resistencia al tiempo que mantiene una buena soldabilidad y unos costes razonables. Observamos una adopción generalizada en líneas troncales de presión moderada.

Los grados X60 y X65 permiten sistemas de alta presión y transmisión a larga distancia en los que la reducción del grosor de la pared supone un ahorro sustancial de costes. Sin embargo, estos grados requieren procedimientos de soldadura y medidas de control de calidad más sofisticados.

X70 representa los límites tecnológicos actuales para la construcción convencional. Las aplicaciones de ultra alta presión y los entornos extremos justifican la complejidad y el coste adicionales asociados a este grado.

Sistema de clasificación API 5L

El sistema de clasificación API 5L proporciona un marco lógico para la selección y especificación de materiales. La comprensión de este sistema permite a los ingenieros seleccionar los materiales adecuados para aplicaciones específicas.

Métodos de designación de grados: El sistema actual utiliza designaciones numéricas de grado X que indican directamente el límite elástico mínimo en miles de psi. Este enfoque directo elimina la confusión y facilita la comunicación internacional.

Niveles de especificación del producto: PSL 1 y PSL 2 ofrecen diferentes niveles de garantía de calidad y pruebas. La PSL 2 incorpora requisitos mejorados adecuados para aplicaciones críticas, como servicios ácidos, sistemas de alta presión e instalaciones en alta mar.

Clasificaciones de fabricación: Las designaciones sin costura (S), soldado por resistencia eléctrica (E) y soldado por arco sumergido (M) indican el método de fabricación. Cada proceso produce tubos con características distintas que afectan al coste, la disponibilidad y el rendimiento.

Condiciones de entrega: Diversas condiciones de suministro, como laminado, normalizado, templado y revenido, y procesado termomecánicamente controlado (TMCP), proporcionan diferentes combinaciones de propiedades. La selección depende de los requisitos de la aplicación y de consideraciones económicas.

Comprender la designación "X

La designación "X" en los grados de tuberías API 5L representa un avance significativo en la tecnología de materiales para tuberías. Este sistema de nomenclatura se correlaciona directamente con las propiedades mecánicas, lo que facilita los cálculos de ingeniería y la selección de materiales.

Explicamos a los clientes que el número que sigue a la "X" indica el límite elástico mínimo en miles de libras por pulgada cuadrada (ksi). Por ejemplo, X60 garantiza un límite elástico mínimo de 60.000 psi. Esta relación directa simplifica los cálculos de diseño y elimina la ambigüedad de las especificaciones de los materiales.

El sistema de grado X sustituyó a las anteriores designaciones alfabéticas (Grado A, Grado B) para adaptarse a la creciente gama de niveles de resistencia disponibles. Las designaciones numéricas ofrecen una capacidad de expansión ilimitada para futuros desarrollos de materiales.

Más allá de la indicación de resistencia, la designación X implica características metalúrgicas específicas, como química controlada, tamaño de grano fino y mayor tenacidad. Estos materiales se someten a sofisticados procesos de fabricación que no requieren las calidades tradicionales.

Análisis de precios del mercado mundial 2025

Las condiciones actuales del mercado reflejan complejas interacciones entre los costes de las materias primas, la capacidad de fabricación, la demanda regional y los factores geopolíticos. Nuestro equipo de compras supervisa continuamente estas tendencias para ofrecer una orientación precisa sobre los costes para la planificación de proyectos.

| Grado/Región | Norteamérica ($/MT) | Europa ($/MT) | Asia-Pacífico ($/MT) | Oriente Medio ($/MT) | Dinámica del mercado |

|---|---|---|---|---|---|

| X42 Sin costuras | 1,400-1,650 | 1,550-1,800 | 1,100-1,350 | 1,250-1,500 | Demanda estable |

| X42 Soldado | 1,150-1,350 | 1,250-1,500 | 900-1,100 | 1,050-1,250 | Oferta competitiva |

| X52 Sin costuras | 1,550-1,850 | 1,700-2,000 | 1,250-1,500 | 1,400-1,650 | Creciente demanda |

| X52 Soldado | 1,250-1,500 | 1,400-1,650 | 1,000-1,200 | 1,150-1,400 | Limitaciones de suministro |

| X60 Sin costuras | 1,750-2,100 | 1,900-2,250 | 1,400-1,700 | 1,600-1,900 | Capacidad limitada |

| X60 Soldado | 1,400-1,700 | 1,550-1,850 | 1,150-1,400 | 1,300-1,550 | Precios especiales |

| X65 Sin costuras | 1,950-2,350 | 2,100-2,500 | 1,550-1,900 | 1,800-2,150 | Producto especializado |

| X65 Soldado | 1,600-1,950 | 1,750-2,100 | 1,300-1,600 | 1,500-1,800 | Aplicaciones de gama alta |

| X70 Sin costuras | 2,200-2,650 | 2,400-2,850 | 1,800-2,200 | 2,050-2,450 | Ultra-premium |

| X70 Soldado | 1,850-2,250 | 2,000-2,400 | 1,500-1,850 | 1,750-2,100 | Ártico y alta mar |

Los precios más elevados para las calidades superiores reflejan la complejidad de la fabricación, la limitada capacidad de producción y las aplicaciones especializadas del mercado. Los contratos a largo plazo suelen ofrecer descuentos de 8-12% en comparación con los precios al contado.

Las variaciones regionales se deben a los costes de transporte, la capacidad de fabricación local y los requisitos normativos. La capacidad de producción asiática influye notablemente en los precios mundiales, sobre todo de las calidades estándar y los productos soldados.

Aplicaciones principales y segmentos de mercado

Los materiales de grado X se utilizan en diversas aplicaciones de la infraestructura energética mundial. Nuestra experiencia en proyectos abarca múltiples sectores, lo que nos permite conocer la selección óptima de materiales para condiciones de servicio específicas.

Sistemas de transmisión a larga distancia: Las líneas troncales de alta presión utilizan las calidades X60, X65 y X70 para maximizar el rendimiento y minimizar el grosor de las paredes. Estas aplicaciones justifican los elevados costes de material gracias a la reducción de los costes totales del sistema y a la mejora de la eficiencia operativa.

Sistemas de tuberías en alta mar: Los entornos marinos exigen una resistencia a la corrosión y unas propiedades mecánicas superiores. Los materiales de grado X proporcionan la resistencia y tenacidad necesarias para instalaciones en aguas profundas y condiciones de funcionamiento difíciles.

Aplicaciones en el Ártico y en climas fríos: El servicio a bajas temperaturas requiere materiales con mayor tenacidad al impacto y resistencia a la fractura. Las calidades X65 y X70 suelen incorporar pruebas adicionales y medidas de control de calidad para estas exigentes aplicaciones.

Redes de distribución de alta presión: Los sistemas urbanos de distribución de gas utilizan cada vez más materiales de grado X para satisfacer la creciente demanda y los requisitos de seguridad. Estos materiales permiten presiones de funcionamiento más elevadas en zonas congestionadas donde las opciones de trazado de las tuberías son limitadas.

Instalaciones de recogida y transformación: Las operaciones de exploración y producción emplean materiales de calidad X para los sistemas de captación de alta presión y las tuberías de las plantas de procesamiento. Su excelente relación resistencia-peso reduce las necesidades de estructuras de soporte y los costes de instalación.

Principales ventajas de rendimiento

La amplia experiencia sobre el terreno ha demostrado las múltiples ventajas que ofrecen los materiales de grado X frente a los aceros convencionales para tuberías. Estas ventajas a menudo justifican los costes adicionales gracias a la mejora de la economía del sistema y del rendimiento operativo.

Presiones nominales mejoradas: Su mayor límite elástico permite aumentar la presión de servicio o reducir el espesor de pared en comparación con las calidades tradicionales. Esta capacidad se traduce directamente en una mejora de la capacidad del sistema y una reducción de los costes de material para aplicaciones de gran diámetro.

Beneficios de la reducción de peso: Las secciones de pared más delgadas reducen el peso de la tubería, los costes de transporte y los requisitos del equipo de instalación. Hemos documentado un ahorro de peso de 30-50% en aplicaciones de alta presión en comparación con las alternativas convencionales de Grado B.

Mejora de los márgenes de seguridad: Las propiedades mecánicas superiores proporcionan factores de seguridad mejorados para aplicaciones críticas. Los mayores niveles de tenacidad reducen el riesgo de modos de fallo frágiles que pueden provocar incidentes catastróficos.

Vida útil prolongada: La mayor resistencia a la corrosión y a la fatiga contribuye a prolongar las expectativas de vida útil. La reducción de los requisitos de mantenimiento y la mejora de la fiabilidad suponen un importante ahorro de costes operativos a lo largo de la vida útil del sistema.

Eficiencia constructiva: A pesar de los problemas de soldadura que plantean las calidades superiores, la eficiencia general de la construcción suele mejorar gracias a la reducción de la manipulación de materiales, la instalación más rápida y la simplificación de las estructuras de soporte.

Procesos avanzados de fabricación

La fabricación de materiales de grado X requiere sofisticados procesos metalúrgicos y sistemas de control de calidad. Nuestra colaboración con fabricantes cualificados nos permite conocer los parámetros críticos del proceso que determinan la calidad del producto final.

Producción de acero: La siderurgia en horno de arco eléctrico produce un acero limpio con una química controlada. El refinado secundario, que incluye la metalurgia en cuchara y la desgasificación al vacío, elimina las impurezas y homogeneiza la composición. La colada continua produce palanquillas sin defectos para su posterior procesamiento.

Procesado termomecánico controlado (TMCP): El TMCP representa el avance clave en la fabricación que permite obtener propiedades de grado X. El control de las temperaturas de laminación, las velocidades de deformación y las condiciones de enfriamiento produce microestructuras de grano fino con combinaciones óptimas de resistencia y dureza.

Operaciones de tratamiento térmico: Los procesos de normalizado, enfriamiento controlado o enfriamiento acelerado optimizan la microestructura y las propiedades. Estos tratamientos térmicos deben controlarse cuidadosamente para cumplir los requisitos de las especificaciones y mantener al mismo tiempo la estabilidad dimensional.

Fabricación de soldadura: Los procesos ERW y SAW de alta frecuencia producen tubos soldados que cumplen los requisitos de propiedades de los tubos sin soldadura. Los avanzados parámetros de soldadura, el tratamiento térmico y los ensayos garantizan que las propiedades de la zona de soldadura coincidan con el rendimiento del material base.

Sistemas de garantía de calidad: Las pruebas exhaustivas incluyen verificación química, pruebas de propiedades mecánicas, inspección dimensional y examen no destructivo. El control estadístico de procesos supervisa la coherencia de la producción e identifica posibles problemas de calidad.

Caso práctico del proyecto de ampliación del oleoducto de Dubai

Una reciente ampliación de la red de transporte de gas natural de Dubai ilustra las ventajas prácticas de la selección de materiales de calidad X. Este proyecto requería 280 kilómetros de tuberías de 42 pulgadas de diámetro que funcionaban a 1.200 psi.

Especificaciones del proyecto: Dubai Petroleum Company especificó API 5L X60 PSL 2 con capacidad de servicio ácido según NACE MR0175. Los requisitos adicionales incluían pruebas ultrasónicas automatizadas 100%, pruebas de impacto mejoradas a 10 °C y sistemas de revestimiento especializados para el entorno desértico.

Justificación de la selección de materiales: El grado X60 permitió un grosor de pared de 0,375 pulgadas frente a las 0,500 pulgadas necesarias para el grado B, lo que redujo los costes de material en aproximadamente $12 millones. La reducción de peso simplificó el transporte por zonas urbanas y redujo las necesidades de equipos de instalación.

Retos de la fabricación: Los requisitos de servicio agrio exigieron un mayor control químico y pruebas de sulfuro de hidrógeno. La logística de transporte en el desierto exigió procedimientos especializados de embalaje y manipulación para evitar daños durante el programa de suministro de 45 días.

Consideraciones sobre la construcción: La mayor resistencia de los materiales exigió modificar los procedimientos de soldadura y mejorar la cualificación de los soldadores. Sin embargo, la reducción de la manipulación de materiales y la simplificación de la logística compensaron la mayor complejidad de la soldadura.

Resultados del proyecto: El proyecto se completó antes de lo previsto sin problemas de calidad relacionados con los materiales. La supervisión del rendimiento durante los tres primeros años de funcionamiento confirmó una excelente fiabilidad del servicio, sin incidentes relacionados con la presión.

Impacto económico: El ahorro total del proyecto gracias a la selección del X60 superó los $18 millones, incluyendo la reducción de los costes de material, la simplificación de la logística y la aceleración del calendario de construcción. Estos ahorros compensaron con creces el sobrecoste del material de 25% en comparación con las calidades convencionales.

Preguntas frecuentes

1. ¿Qué factores determinan la selección óptima del grado X para un proyecto específico de tuberías?

La selección óptima del grado X depende de la presión de funcionamiento, los factores de seguridad, las consideraciones económicas y las capacidades de construcción. Solemos realizar estudios de optimización económica en los que se comparan los costes de material, los requisitos de espesor de pared y las repercusiones en la construcción. Las calidades superiores justifican su elevado coste por la reducción del espesor de pared, el ahorro de peso y la mejora de la capacidad del sistema. Sin embargo, la complejidad de la soldadura y la disponibilidad limitada pueden favorecer a los grados inferiores en determinadas aplicaciones.

2. ¿En qué difieren los requisitos de soldadura entre los grados X y qué procedimientos especiales se necesitan?

Los grados X superiores requieren procedimientos de soldadura cada vez más sofisticados para mantener las propiedades mecánicas y evitar el agrietamiento. Los grados X42 y X52 suelen utilizar procedimientos estándar con un precalentamiento mínimo. Los grados X60 y X65 pueden requerir temperaturas de precalentamiento controladas, límites de temperatura entre pasadas y tratamiento térmico posterior a la soldadura. El X70 exige procedimientos especializados que incluyen velocidades de enfriamiento controladas y pruebas mejoradas. Todos los grados X se benefician de procesos de soldadura con bajo contenido en hidrógeno y soldadores cualificados.

3. ¿Pueden utilizarse los materiales de grado X indistintamente con equivalentes internacionales como ISO 3183?

Aunque los niveles de resistencia pueden coincidir, la sustitución directa requiere una cuidadosa verificación de los requisitos químicos, de ensayo y de fabricación. Las normas ISO 3183 y API 5L han armonizado muchos requisitos, pero persisten sutiles diferencias en ámbitos como las temperaturas de las pruebas de impacto, el contenido máximo de carbono y las especificaciones de las condiciones de suministro. Recomendamos una evaluación formal de ingeniería antes de sustituir materiales equivalentes en aplicaciones críticas.

4. ¿Qué pruebas adicionales se requieren para los materiales de grado X en aplicaciones de servicio ácido?

Las aplicaciones de servicio agrio requieren el cumplimiento de las normas NACE MR0175/ISO 15156, además de los requisitos API 5L. Esto incluye limitaciones de dureza (normalmente 22 HRC como máximo), pruebas de agrietamiento inducido por hidrógeno (HIC) y pruebas de agrietamiento por tensión de sulfuro (SSC). Puede ser necesario un mayor control químico para limitar el contenido de azufre, fósforo y carbono. Algunas aplicaciones requieren pruebas de agrietamiento por etapas (SWC) y tratamientos térmicos especializados.

5. ¿Cómo cambian los requisitos de transporte y manipulación para los materiales de grado X superior?

Los grados X más altos requieren una manipulación más cuidadosa para evitar daños que puedan afectar al rendimiento. El menor grosor de las paredes hace que los tubos sean más susceptibles a abolladuras y problemas de ovalidad durante el transporte. Los procedimientos de carga, la disposición de los bloques y el equipo de descarga deben tener en cuenta las diferentes características estructurales. La manipulación en climas fríos requiere precauciones adicionales para evitar la fractura frágil. Los procedimientos de almacenamiento deben proteger contra la corrosión y los daños mecánicos que puedan comprometer las propiedades del material.

Referencias autorizadas

- API Pipeline Standards - Portal Oficial de Normas para Oleoductos del Instituto Americano del Petróleo

- ISO 3183:2019 - Petroleum and Natural Gas Industries Pipeline Transportation Systems (Sistemas de transporte por tuberías para las industrias del petróleo y del gas natural)

- ASME B31.4 - Sistemas de transporte por tuberías para líquidos y lodos

- NACE MR0175/ISO 15156 - Materiales para uso en entornos que contienen H2S

- Wikipedia - Tecnología de transporte por tubería y desarrollo de normas