Las aleaciones metálicas constituyen la espina dorsal de la ingeniería y la fabricación modernas. Una aleación cuidadosamente seleccionada puede mejorar drásticamente la resistencia, la tenacidad, la resistencia al desgaste, el comportamiento frente a la corrosión, la estabilidad térmica o el rendimiento eléctrico en comparación con el metal base. Para aplicaciones generales de ingeniería, los aceros (al carbono y aleados) y las aleaciones no férricas comunes (familias de aluminio, cobre, níquel y titanio) cubren la mayoría de las necesidades; los sectores de alto rendimiento dependen de las superaleaciones, las aleaciones de titanio y las aleaciones especiales refractarias o de metales preciosos. La selección de la aleación adecuada debe ajustarse a los requisitos mecánicos, la exposición medioambiental, la ruta de fabricación y las normas reglamentarias.

1. Qué es una aleación: definición y convenciones de nomenclatura

Una aleación es un material metálico fabricado mediante la combinación de dos o más elementos químicos, de los cuales al menos uno es un metal. El resultado previsto es un material que presenta propiedades diferentes de las de los metales constituyentes puros, normalmente un mejor comportamiento mecánico o medioambiental. Las aleaciones comerciales se denominan con nombres tradicionales (latón, bronce), con códigos normalizados (AISI, SAE, UNS, EN) o con nombres comerciales patentados. La especificación clara de la composición de la aleación, el temple/tratamiento térmico y la forma del producto es esencial para un rendimiento repetible.

Sistemas de nomenclatura utilizados habitualmente

-

Códigos numéricos AISI/SAE para aceros y aleaciones a base de hierro (para uso histórico e industrial).

-

UNS (Sistema Unificado de Numeración) para metales y aleaciones en general, donde un código alfanumérico enlaza con gamas químicas.

-

Números EN (norma europea) y denominaciones ISO en el comercio internacional.

-

Nombres comerciales o propietarios de aleaciones especializadas (por ejemplo, Inconel, Hastelloy, Monel).

2. Clasificación general: ferrosos frente a no ferrosos

Los materiales suelen dividirse en dos grupos de alto nivel: aleaciones ferrosas (contienen hierro como constituyente primario) y aleaciones no ferrosas (no contienen hierro como metal primario). Esta clasificación determina el comportamiento magnético, las propiedades típicas y las aplicaciones habituales. Las aleaciones ferrosas incluyen los aceros al carbono, los aceros aleados, los aceros para herramientas, los aceros inoxidables y los hierros fundidos. Las aleaciones no ferrosas abarcan el aluminio, el cobre, el níquel, el titanio, el magnesio, el plomo, las aleaciones de metales preciosos y muchos sistemas especiales.

Principales implicaciones prácticas:

-

Las aleaciones ferrosas suelen tener mayor resistencia y menor coste para uso estructural; muchas requieren protección contra la corrosión en entornos expuestos.

-

Las aleaciones no ferrosas suelen ofrecer mayor resistencia a la corrosión, menor densidad o mayor conductividad eléctrica/térmica.

-

Muchas decisiones de ingeniería se reducen a compromisos entre masa, fuerza, resistencia a la corrosión y coste.

3. Principales familias de aleaciones: resumen, características y grados comunes

3.1 Aceros al carbono y aceros aleados (ferrosos)

-

Qué son: Aleaciones de hierro-carbono con cantidades controladas de otros elementos (Mn, Si, Cr, Ni, Mo, V, etc.) para fijar la resistencia y la tenacidad.

-

Usos comunes: Elementos estructurales, tuberías, elementos de fijación, componentes de maquinaria.

-

Calificaciones representativas: A36 (estructural), 1018 (bajo en carbono), 4140 (acero aleado al cromo-molibdeno).

-

Notas: El tratamiento térmico (temple y revenido) se utiliza para afinar la dureza y la tenacidad.

3.2 Aceros inoxidables (ferrosos, resistentes a la corrosión)

-

Qué son: Aleaciones de hierro-cromo (-níquel, molibdeno, nitrógeno, etc.) con un mínimo de cromo normalmente superior a ~11% para formar un óxido pasivo. Subfamilias típicas: aceros inoxidables austeníticos, ferríticos, martensíticos, dúplex y de endurecimiento por precipitación.

-

Calificaciones representativas: 304 (austenítico de uso general), 316 (austenítico con molibdeno para la resistencia marina), 430 (ferrítico), 17-4 PH (endurecimiento por precipitación).

-

Nota práctica: La serie 300 contiene níquel y ofrece una resistencia superior a la corrosión; la serie 400 suele contener menos níquel y más carbono, con un comportamiento mecánico/corrosivo diferente.

3.3 Fundiciones (ferrosas, con alto contenido en carbono)

-

Qué son: Aleaciones de hierro-carbono-silicio con más carbono (>2%) que los aceros; los tipos incluyen fundiciones grises, dúctiles (nodulares), blancas y maleables.

-

Utiliza: Bloques de motor, accesorios de tuberías, bases de maquinaria pesada; la fundición dúctil combina la colabilidad con una mayor resistencia a la tracción y ductilidad.

3.4 Aleaciones de aluminio (no ferrosas, ligeras)

-

Qué son: Aleaciones a base de Al aleado con Mg, Si, Cu, Zn, Mn entre otros. Los tipos y series más utilizados son las series 2000, 3000, 4000, 5000, 6000 y 7000.

-

Calificaciones representativas: 6061 (Al-Mg-Si, estructural de uso general), 7075 (Al-Zn-Mg, aeroespacial de alta resistencia).

-

Utiliza: Transporte, aeroespacial, envasado, intercambiadores de calor.

-

Normas: Varias especificaciones ASTM controlan las propiedades químicas y mecánicas de las chapas, placas y extrusiones.

3.5 Aleaciones de cobre (latón, bronce, cuproníquel)

-

Qué son: Base de cobre con Zn (latón), Sn (bronce), Ni (cuproníquel) y otras adiciones para afinar las propiedades. Buena conductividad eléctrica/térmica, resistencia a la corrosión en muchos entornos.

-

Calificaciones representativas: C11000 (cobre electrolítico), C36000 (latón de mecanizado libre), CuNi 90/10 (cuproníquel marino).

3.6 Aleaciones a base de níquel y superaleaciones

-

Qué son: Sistemas ricos en níquel aleados con Cr, Co, Al, Ti, Mo y elementos refractarios. Diseñados para ofrecer resistencia a altas temperaturas y a la oxidación.

-

Aleaciones representativas: Inconel 625, Inconel 718, Hastelloy Xaleaciones de René.

-

Aplicaciones: Motores a reacción, turbinas de gas, procesamiento químico a alta temperatura.

3.7 Aleaciones de titanio

-

Qué son: Titanio con Al, V, Mo y otros elementos para producir una elevada relación resistencia-peso y una excelente resistencia a la corrosión; destaca por su biocompatibilidad.

-

Calificaciones representativas: Ti-6Al-4V (grado aeroespacial y médico ampliamente utilizado).

-

Utiliza: Estructuras aeroespaciales, implantes médicos, servicio corrosivo.

3.8 Aleaciones de magnesio

-

Qué son: Metales de muy baja densidad aleados con Al, Zn, Mn para aplicaciones estructurales ligeras en las que el peso es fundamental.

-

Utiliza: Automoción, estructuras secundarias aeroespaciales, carcasas electrónicas.

3.9 Plomo, estaño y aleaciones especiales de baja fusión

-

Qué son: Aleaciones blandas o de bajo punto de fusión utilizadas para cojinetes (Babbitt), soldaduras (estaño-plomo, sin plomo), aplicaciones de blindaje y radiación (base plomo).

-

Nota medioambiental: Muchas aleaciones que contienen plomo se enfrentan a restricciones normativas; las soldaduras sin plomo son habituales en electrónica.

3.10 Aleaciones de metales preciosos y monedas

-

Qué son: Aleaciones de oro, plata y platino utilizadas en joyería, contactos electrónicos y catálisis. La plata de ley y el oro corona son ejemplos de ello.

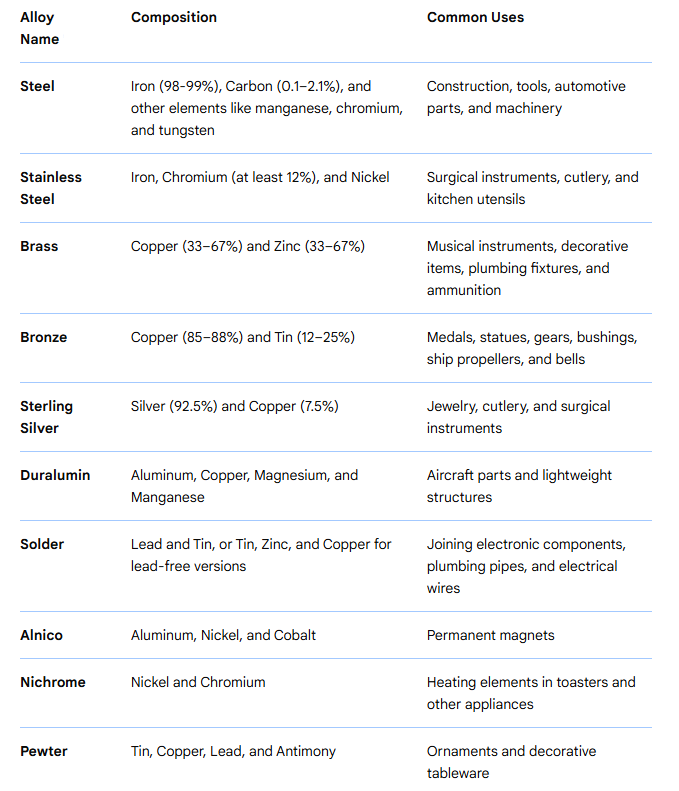

4. Composiciones químicas típicas y tablas de propiedades de referencia rápida

A continuación se presentan tablas compactas y prácticas destinadas a una comparación rápida. Los porcentajes son indicativos; las especificaciones exactas dependen del grado y la norma elegidos.

Tabla 1: Comparación de familias de aleaciones de alto nivel

| Familia de aleaciones | Elementos básicos típicos | Puntos fuertes | Densidad típica (g/cm³) | Usos típicos |

|---|---|---|---|---|

| Acero al carbono | Fe + C + Mn | Bajo coste, alta resistencia tras el tratamiento térmico | 7.85 | Estructuras, maquinaria |

| Acero inoxidable | Fe + Cr (+Ni, Mo) | Resistencia a la corrosión, conformabilidad | 7.7-8.0 | Alimentación, medicina, marina |

| Aleaciones de aluminio | Al + Mg/Si/Cu/Zn | Ligero, resistente a la corrosión | 2.6-2.8 | Transporte, intercambiadores de calor |

| Aleaciones de cobre | Cu + Zn/Sn/Ni | Conductividad, resistencia a la corrosión | 8.4-8.9 | Electricidad, marina, fontanería |

| Aleaciones de níquel | Ni + Cr/Al/Co | Resistencia a altas temperaturas | 8.2-8.9 | Turbinas, plantas químicas |

| Aleaciones de titanio | Ti + Al/V | Elevada relación resistencia/peso, resistencia a la corrosión | 4.4-4.6 | Aeroespacial, médica |

(Fuentes de la tabla 1: bibliografía general y fichas técnicas de los materiales).

Tabla 2: Tipos de acero inoxidable representativos y química rápida

| Grado | Familia | Cr (%) | Ni (%) | Mo (%) | Notas |

|---|---|---|---|---|---|

| 304 | Austenítico | 18-20 | 8-10 | 0 | Uso general, servicio de comidas |

| 316 | Austenítico | 16-18 | 10-14 | 2-3 | Mejor resistencia a la picadura (marina) |

| 430 | Ferrítico | 16-18 | 0-0.75 | 0 | Magnético, menos resistente a la corrosión |

| 17-4 PH | Endurecimiento por precipitación | 15-17.5 | 3-5 | 0 | Alta resistencia tratable térmicamente |

Tabla 3: Series comunes de aleaciones de aluminio

| Serie | Principal elemento de aleación | Aplicaciones típicas |

|---|---|---|

| 1xxx | Al puro | Conductores eléctricos |

| 2xxx | Cu | Estructuras aeroespaciales (resistencia) |

| 5xxx | Mg | Marina y estructural (soldable) |

| 6xxx | Mg + Si | Extrusiones, estructurales generales (6061) |

| 7xxx | Zn | Aeroespacial de alta resistencia (7075) |

Cuadro 4: Aleaciones típicas a base de cobre

| Aleación | Composición principal | Ventaja inmobiliaria típica | Caso práctico |

|---|---|---|---|

| Latón | Cu + Zn | Buena mecanizabilidad, buena resistencia a la corrosión | Accesorios, válvulas |

| Bronce | Cu + Sn | Mayor resistencia al desgaste | Cojinetes, fundición artística |

| Cuproníquel | Cu + Ni | Resistencia a la corrosión marina | Intercambiadores de calor, tubos de condensador |

5. Aleaciones de alto rendimiento y especiales

5.1 Superaleaciones

Las superaleaciones a base de níquel están diseñadas para ofrecer resistencia a largo plazo frente a la fluencia y la oxidación a las altas temperaturas de las turbinas de gas. Los elementos de aleación críticos incluyen Co, Cr, Al, Ti y elementos refractarios menores. El procesamiento típico incluye la fusión por inducción en vacío, la solidificación direccional o la fundición monocristalina para resistir la fluencia.

5.2 Aleaciones refractarias

Las aleaciones basadas en molibdeno, wolframio, niobio o tántalo funcionan a temperaturas extremas. Requieren métodos especiales de procesamiento y mecanizado y se utilizan en hornos, toberas de cohetes y aplicaciones nucleares. Las normas pertinentes y las fichas técnicas de los proveedores definen los niveles de impurezas aceptables debido a su influencia en la ductilidad y la recristalización.

5.3 Aleaciones de níquel resistentes a la corrosión

El Hastelloy y composiciones similares resisten los ambientes clorados, nítricos y agrios en los procesos químicos. La selección debe tener en cuenta la compatibilidad galvánica y la metalurgia de la soldadura.

5.4 Titanio biomédico y aleaciones de cobalto-cromo

Las aleaciones de Ti-6Al-4V y cromo-cobalto (CoCrMo) son habituales en los implantes; la biocompatibilidad, el comportamiento de liberación de iones y el rendimiento a la fatiga condicionan la selección. El acabado de la superficie y la compatibilidad con la esterilización son cuestiones prácticas.

6. Métodos de producción y su efecto en las propiedades de las aleaciones

El rendimiento de una aleación depende no sólo de su composición, sino también de la vía de producción:

-

Casting: Bueno para formas complejas y piezas de gran volumen; la microestructura depende de la velocidad de enfriamiento y de la inoculación. Los hierros fundidos son un ejemplo típico.

-

Transformación por forja (laminado, forjado, extrusión): Produce una microestructura refinada y resistencia direccional; se utiliza comúnmente para aceros, extrusiones de aluminio y productos de cobre.

-

Pulvimetalurgia y fabricación aditiva: Permiten formas casi netas, microestructuras a medida y químicas complejas; el control de la porosidad y el tratamiento térmico son fundamentales.

-

Tratamiento térmico: El recocido, la normalización, el temple y revenido, el tratamiento por disolución y el envejecimiento modifican la distribución de las fases y la estructura de los precipitados, ajustando así la resistencia/ductilidad y la resistencia a la corrosión.

Notas de procesamiento:

-

La soldadura añade ciclos térmicos; la selección del relleno y el tratamiento térmico posterior a la soldadura son importantes para igualar la resistencia a la corrosión y la solidez.

-

La dureza de mecanizado y el comportamiento de endurecimiento por deformación influyen en la elección de la herramienta.

7. Normas clave, pruebas y trazabilidad

Las normas definen las gamas de composición química, los métodos de ensayo mecánico y los criterios de aceptación. Para garantizar la fiabilidad y el cumplimiento de la normativa, las especificaciones de compra deben hacer referencia a normas consensuadas (ASTM, EN, ISO, SAE, UNS):

-

ASTM ofrece cientos de normas sobre metales que especifican las propiedades químicas y mecánicas de productos y aplicaciones.

-

NIST mantiene datos termofísicos y conjuntos de datos de propiedades verificadas útiles para cálculos y simulaciones de diseño. NIST

-

ASM Internacional y las sociedades técnicas equivalentes publican fichas técnicas de aleaciones, resúmenes de prestaciones y orientaciones para el diseño.

Mejores prácticas de trazabilidad:

-

Solicite informes de pruebas de laminación (MTR) o certificados de conformidad con cada colada/lote.

-

Para los componentes críticos, especifique el análisis independiente del material (pruebas espectroquímicas) y los resultados de las pruebas mecánicas para su aceptación.

8. Lista de comprobación práctica para la selección de aleaciones

Cuando seleccione una aleación para un nuevo componente, analice estos puntos y documéntelos en el pliego de condiciones.

-

Requisitos funcionalesresistencia, resistencia a la fatiga, rigidez y conductividad requeridas.

-

Medio ambienteRango de temperaturas, presencia de cloruros, ácidos, abrasión, exposición a los rayos UV.

-

Restricción de masaLa prioridad es minimizar el peso (aluminio, titanio, magnesio).

-

Método de fabricaciónfundido, mecanizado, soldado, aditivado; esto afecta a las químicas y los revenidos admisibles.

-

Tratamiento de superficies¿Se utilizará el chapado, el anodizado o el revestimiento? Algunas aleaciones aceptan mejor los revestimientos que otras.

-

Coste y suministroDisponibilidad y volatilidad de los costes (los precios del níquel y el cobalto pueden ser volátiles).

-

Normas y certificaciónrestricciones reglamentarias, MTR exigidas o pruebas de aceptación especiales.

-

Ciclo de vida y reciclabilidadManipulación al final de su vida útil, restricciones medioambientales (restricciones de plomo y cadmio).

-

Compatibilidadpotencial galvánico en relación con los materiales de contacto para evitar la corrosión.

-

Plan de pruebasespecificar los ensayos de tracción, impacto, resistencia a la fractura y corrosión según sea necesario.

9. Tablas comparativas: búsqueda rápida para ingenieros

Cuadro 5: Comparaciones rápidas de propiedades físicas (rangos típicos)

| Propiedad | Acero al carbono | Inoxidable (serie 300) | Aluminio 6061 | Cobre C110 | Titanio Ti-6Al-4V |

|---|---|---|---|---|---|

| Densidad (g/cm³) | 7.8 | 7.9 | 2.7 | 8.96 | 4.43 |

| Módulo elástico (GPa) | 200 | 200 | 69 | 120 | 115 |

| Resistencia a la tracción (MPa) | 350-700 (varía) | 500-900 | 150-350 | 200-400 | 800-1100 |

| Conductividad térmica (W/mK) | 50 | 16 | 150-170 | 380 | 7-10 |

| Resistencia a la corrosión | Bajo (a menos que esté recubierto) | Alta | Bueno (se oxida) | Excelente (en muchos) | Excelente |

Tabla 6: Consideraciones relativas a la soldadura (general)

| Familia de aleaciones | Soldabilidad | Enfoque de relleno típico | Tratamiento posterior a la soldadura |

|---|---|---|---|

| Aceros al carbono | Bien | Rellenos de composición similar | A menudo se recomienda aliviar el estrés o templar |

| Aceros inoxidables | Variable | Rellenos emparejados o sobrealeados; evitar la sensibilización | Recocido por disolución o pasivado cuando sea necesario |

| Aluminio | Bueno pero con riesgo de agrietamiento en caliente | Rellenos Si/Mg adecuados | Alivio de tensiones y solución/envejecimiento para tratables térmicamente |

| Superaleaciones de níquel | Difícil | Metales de aportación especializados | Tratamiento térmico controlado, a menudo HIP para piezas de fundición |

| Titanio | Bueno en entorno controlado | Rellenos de aleaciones similares bajo gas inerte | No es necesaria una soldadura posterior si se procesa correctamente |

10. Preguntas más frecuentes

P1: ¿Cuál es la forma más sencilla de decidir entre acero y aluminio para una pieza estructural?

A1: Compare la relación resistencia-peso requerida, la exposición a la corrosión y el coste. Si el peso es crítico y basta con una resistencia moderada, el aluminio suele salir ganando. Para cargas pesadas y grandes estructuras sensibles a los costes, suele preferirse el acero al carbono o aleado. Compruebe también los métodos de unión y el comportamiento a la fatiga.

P2: ¿Cómo resiste el acero inoxidable a la corrosión?

A2: Los aceros inoxidables forman una fina película de óxido rica en cromo en la superficie que limita la oxidación posterior. Esta capa pasiva se reforma cuando se daña, siempre que la aleación contenga suficiente cromo y las condiciones ambientales no la ataquen agresivamente.

P3: ¿Son magnéticas las aleaciones de aluminio?

A3: No. El aluminio y sus aleaciones comunes no son magnéticos. Esto es ventajoso para carcasas electrónicas y algunas aplicaciones especiales.

P4: ¿Qué son las superaleaciones y cuándo deben utilizarse?

A4: Las superaleaciones son aleaciones especializadas a base de níquel o cobalto diseñadas para ofrecer resistencia a altas temperaturas y a la oxidación. Se utilizan en motores de turbina, tubos de escape y reactores químicos de alta temperatura donde fallan los aceros ordinarios y las aleaciones convencionales.

P5: ¿Por qué algunas aleaciones tienen muchos nombres comerciales?

A5: El procesamiento patentado, los ajustes químicos exactos y la marca del proveedor dan lugar a muchos nombres comerciales. En el caso de la ingeniería, consulte siempre el número estándar o la especificación química completa en lugar de los nombres comerciales.

P6: ¿Cómo debo leer un informe de ensayo de laminación?

A6: Verificar el número de colada, la composición química según la norma especificada, los valores de los ensayos mecánicos (límite elástico, tracción, alargamiento) y la forma del producto. Confirme los tratamientos térmicos especiales y el estado de la superficie.

P7: ¿Todas las aleaciones de cobre conducen la electricidad por igual?

A7: No. El cobre puro tiene la mejor conductividad eléctrica; la aleación reduce la conductividad. Utilice cobre de gran pureza para los conductores; utilice latón o bronce cuando las propiedades mecánicas o de corrosión sean más importantes.

P8: ¿Qué normas debo consultar para las extrusiones de aluminio?

A8: ASTM B221 para barras, perfiles y tubos extruidos de aluminio y otras especificaciones ASTM/EN en función de la aplicación y la aleación elegida. Especifique siempre la aleación, el temple y la norma en los pedidos.

P9: ¿Cómo ayudan los diagramas de fases a la selección de aleaciones?

A9: Los diagramas de fases muestran la estabilidad de las fases en función de la temperatura y la composición, e informan sobre las ventanas de tratamiento térmico, las líneas solventes de los precipitados y los intervalos de fusión o solidificación. Son cruciales para diseñar tratamientos térmicos y controlar la microestructura.

Q10: ¿Qué pruebas se recomiendan para un componente de seguridad crítico?

A10: Combinar ensayos mecánicos (tracción, impacto, resistencia a la fractura), ensayos no destructivos (ultrasonidos, radiografía), metalografía y análisis químico. Para entornos extremos, añada ensayos de corrosión y ensayos de fluencia si se aplica un servicio a alta temperatura.