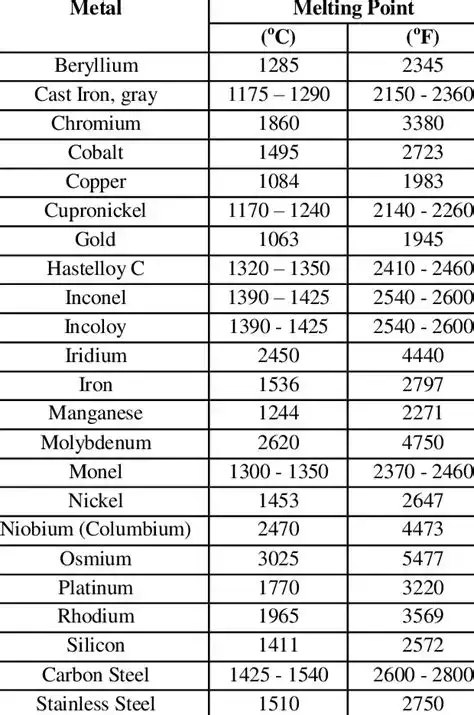

El acero no tiene una única temperatura de fusión; dependiendo de la composición y la microestructura su solidus-liquidus suele situarse aproximadamente entre ≈1.370 °C y ≈1.530 °C (2.500-2.800 °F) para los aceros al carbono e inoxidables más comunes. El hierro puro se funde a 1.538 °C (2.800 °F)y los elementos de aleación, el contenido de carbono y el historial de procesamiento cambian las temperaturas exactas; por lo tanto, los ingenieros utilizan rangos de fusión (de solidus a liquidus) en lugar de una única temperatura fija a la hora de diseñar los procesos de fusión, fundición y soldadura.

Qué significa "punto de fusión" para los aceros: solidus vs liquidus

Los metales que son aleaciones -como el acero- no suelen pasar instantáneamente de sólido a líquido a una misma temperatura. En su lugar hay:

-

Solidus - la temperatura a la que aparece el primer líquido al calentarse.

-

Liquidus - temperatura a la que se disuelve el último sólido y la aleación se vuelve totalmente líquida.

Entre estas dos temperaturas, el material existe como una mezcla de fases sólida y líquida. En muchos aceros, el solidus y el liquidus están separados por decenas o centenares de grados, según la composición. intervalo de fusión en lugar de un valor único. El diagrama de fases Fe-C (hierro-carbono) es el mapa fundamental para comprender estas transiciones en los aceros que contienen carbono.

Hierro puro frente a aceros comerciales: cifras de referencia

-

Hierro puro: punto de fusión comúnmente citado ≈ 1.538 °C (2.800 °F). Es el anclaje de referencia para los aceros.

-

Aceros al carbonoLos rangos típicos de fusión completa para aceros suaves y aceros con alto contenido en carbono son aproximadamente los siguientes 1.370-1.540 °C (2.500-2.800 °F)El aumento del carbono tiende a ampliar y reducir ligeramente el solidus en algunas composiciones, mientras que aumenta el liquidus en otras, debido a las complejas reacciones Fe-C.

-

Aceros inoxidablesSegún el grado, los aceros inoxidables suelen fundirse en un intervalo próximo a 1.375-1.510 °C (2.507-2.770 °F)Los grados austeníticos, como el 304 y el 316, suelen tener valores de liquidus en torno a los 1.400-1.450 °C, pero con diferencias de un grado a otro.

Trate la fusión del acero como una gama; utilice las hojas de datos específicas de cada grado cuando planifique los trabajos de fusión, fundición o tratamiento térmico.

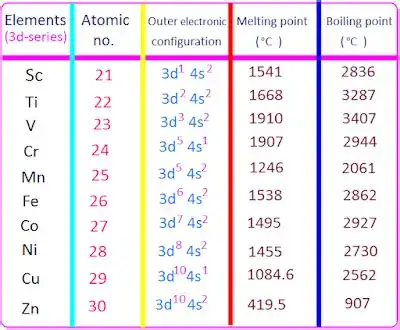

Cómo modifica el carbono el comportamiento de fusión (relaciones de fase Fe-C)

El carbono altera profundamente el mapa de fases y el comportamiento de fusión del hierro. Puntos clave:

-

El carbono reduce la temperatura de fusión del líquido rico en hierro en relación con el hierro puro en determinadas ventanas de composición y crea eutéctico/eutectoide en el diagrama Fe-C. El ampliamente utilizado eutéctico (ledeburita) se produce cerca de ~4,3 wt% C a ≈1.147 °C para sistemas metaestables; el eutectoide (formación de perlita) se sitúa en ≈0,76 wt% C y ≈727 °C (un fenómeno diferente). Estas características explican por qué los hierros fundidos y las aleaciones hipereutécticas solidifican de forma diferente al acero.

-

Para los aceros típicos (0,02-2,0 wt% C), la separación solidus/líquido aumenta con el carbono y con determinadas adiciones de aleación; el flujo de calor durante la fusión/solidificación depende, por tanto, de la composición.

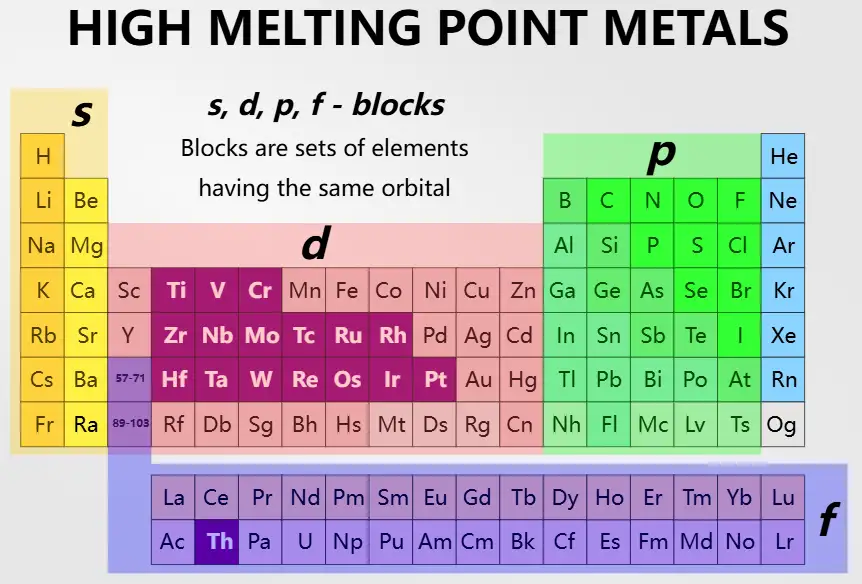

Efecto de los elementos de aleación comunes en el punto de fusión

Los elementos de aleación desplazan el solidus y el liquidus en diferentes direcciones y magnitudes. A continuación se muestra una tabla compacta que resume los efectos cualitativos típicos.

Tabla 1 - Influencia típica de los elementos de aleación en el comportamiento de fusión del acero

| Elemento | Papel típico en el acero | Efecto sobre el punto de fusión (cualitativo) |

|---|---|---|

| Carbono (C) | Principal endurecimiento intersticial | Altera el solidus/liquidus; puede ampliar el intervalo de fusión; efecto complejo en función de wt% |

| Cromo (Cr) | Resistencia a la corrosión, formador de carburo | A menudo eleva ligeramente el liquidus; puede ampliar el intervalo de fusión. |

| Níquel (Ni) | Estabiliza la austenita, mejora la tenacidad | Tiende a inferior solidus/liquidus modesto en muchas aleaciones inoxidables |

| Manganeso (Mn) | Fortalecedor, desoxidante | Pequeña disminución de la temperatura de fusión; forma compuestos de baja fusión si es excesiva. |

| Silicio (Si) | Desoxidante, fuerza | Disminuye ligeramente la fusión; favorece la fluidez en la colada |

| Molibdeno (Mo) | Resistencia a altas temperaturas | Aumenta el comportamiento de fusión de la matriz; forma carburos de alta fusión |

| Vanadio (V), Titanio (Ti) | Refinamiento del grano, formadores de carburo | Complejo: puede formar carburos de alto punto de fusión que afectan localmente al solidus/liquidus. |

(Nota: los desplazamientos cuantitativos requieren un cálculo termodinámico; utilice bases de datos termoquímicas o CALPHAD para obtener predicciones exactas).

Nota práctica clave: las combinaciones de elementos no son aditivas; las interacciones (por ejemplo, Cr+Ni en aceros inoxidables) pueden producir desplazamientos no lineales.

Rangos de fusión típicos de las familias de acero más comunes (tablas)

A continuación se presentan tablas de referencia prácticas y fáciles de utilizar para ingenieros, recopiladas de hojas de datos metalúrgicos y compilaciones industriales (utilícelas como orientación; compruebe siempre las hojas de datos del proveedor para el control de procesos críticos).

Tabla 2 - Intervalos de fusión representativos para aceros comunes

| Familia de acero / Grado | Sólido típico → Líquido (°C) | Típico °F |

|---|---|---|

| Hierro puro (Fe) | 1.538 (punto único) | 2,800 |

| Acero bajo en carbono (suave) (≈0,05-0,25% C) | ≈1,420 → 1,470 | 2,588 → 2,678 |

| Acero medio al carbono (≈0,25-0,60% C) | ≈1,430 → 1,490 | 2,606 → 2,714 |

| Acero de alto contenido en carbono (≈0,60-1,2% C) | ≈1,400 → 1,540 | 2,552 → 2,804 |

| Inoxidable austenítico (304) | ≈1,400 → 1,450 | 2,552 → 2,642 |

| Inoxidable austenítico (316) | ≈1,375 → 1,400 | 2,507 → 2,552 |

| Inoxidable ferrítico (430 / 410) | ≈1,425 → 1,510 | 2,597 → 2,750 |

| Aceros para herramientas (muy variable) | 1.350 → 1.550 (según la aleación) | 2,462 → 2,822 |

Cómo se miden los puntos de fusión en el laboratorio

Técnicas comunes de laboratorio:

-

Calorimetría diferencial de barrido (DSC) - mide el flujo de calor y localiza los cambios de fase (picos de solidus y liquidus).

-

Análisis térmico diferencial (ATD) - principio similar; registra picos endotérmicos durante la fusión.

-

Microscopía de alta temperatura - registra visualmente el inicio del deshielo.

-

Aparatos de punto de fusión y pirometría - para las aleaciones de alta temperatura, se utilizan pirómetros ópticos y termopares en atmósferas controladas.

-

Calphad/modelización termodinámica - predice los límites de fase a partir de la composición, a menudo utilizado para generar solidus/liquidus para aleaciones complejas.

La medición requiere un control cuidadoso de la atmósfera (vacío o gas inerte) porque la oxidación altera el comportamiento observado; también el tamaño de la muestra y la velocidad de calentamiento influyen en los rangos de fusión aparentes.

Fundición industrial: hornos y control de temperatura

El acero se funde y refina en varios tipos de hornos; cada uno de ellos tiene implicaciones de temperatura/atmósfera:

-

Hornos eléctricos de arco (EAF) - flexible y de alta potencia; se utiliza para la refundición de chatarra y el control de la aleación. Ideal para aceros especiales y fusiones de lotes más pequeños.

-

Hornos de inducción - limpia, eficaz para calores pequeños; buen control de la temperatura y la mezcla.

-

Horno de oxígeno básico (BOF) - transforma el metal caliente del alto horno en acero; funciona con un flujo térmico muy elevado pero tiene objetivos de proceso diferentes (eliminación del carbono).

-

Cúpula - Antiguo horno de fundición de hierro; utilizado principalmente para la fundición de hierro, no para la siderurgia moderna.

El objetivo de los operarios es calentar por encima del liquidus para la colada, pero controlan el recalentamiento del baño (grados por encima del liquidus) para regular la fluidez, la evolución de los gases y la cinética de solidificación. Los refractarios, la atmósfera del horno y las prácticas de desoxidación afectan en gran medida a la limpieza de la masa fundida y al comportamiento aparente de la fusión.

Soldadura fuerte, soldadura blanda, forja: qué temperaturas importan

Para la fabricación, el intervalo de fusión es menos importante que estado sólido temperaturas de transformación y temperaturas de trabajo seguras:

-

SoldaduraLa soldadura funde el material local; las temperaturas efectivas de soldadura superan el liquidus local, pero la integridad de las soldaduras depende de la química del charco, la dilución y la velocidad de enfriamiento. Evitar la licuefacción local en las zonas afectadas por el calor (ZAC) es una preocupación clave.

-

Soldadura fuerteUtilización de metales de aportación con puntos de fusión inferiores al solidus del acero para unir sin fundir el metal base.

-

Forjaforja en caliente: la forja en caliente se realiza muy por debajo del punto de fusión pero por encima de los intervalos de recristalización (por ejemplo, el intervalo de austenización). En el caso de los aceros, las temperaturas de forja suelen oscilar entre ~900 y 1.250 °C en función del grado.

Comportamiento de los materiales cerca de la fusión: resistencia, oxidación y microestructura

Al acercarse a la región de fusión, la resistencia mecánica del acero disminuye rápidamente; la oxidación superficial y las incrustaciones se aceleran; los carburos y otros precipitados pueden disolverse o engrosarse. En los aceros inoxidables, las películas protectoras de óxido se rompen a temperaturas elevadas; para muchas aplicaciones límites de temperatura de servicio se fijan muy por debajo de la temperatura de fusión para preservar las propiedades mecánicas y de corrosión. La BSSA y las fichas técnicas de los fabricantes recomiendan temperaturas máximas de servicio continuo distintas de las temperaturas de fusión.

Normas, métodos de ensayo y control de calidad

Entre las normas y referencias pertinentes para las pruebas y especificaciones figuran:

-

ASTM normas para el análisis químico y los ensayos relacionados con la fusión (véanse las normas ASTM para el análisis del acero y el ensayo de lingotes).

-

ISO normas sobre clasificación y ensayos del acero.

-

Manual ASM y los capítulos técnicos cubren la fusión, los hornos y los procesos de tratamiento térmico. Los laboratorios metalúrgicos prácticos utilizan termopares calibrados, atmósferas inertes y materiales de referencia estándar (SRM) a la hora de comunicar los datos de fusión/solidus/liquidus.

Notas prácticas sobre fundición, reciclado y seguridad

-

CastingEl recalentamiento de la masa fundida debe elegirse con cuidado: si es demasiado bajo, la fluidez es deficiente; si es demasiado alto, aumenta la captación de gas y el desgaste del refractario. Los inoculantes y fundentes ayudan a controlar la solidificación.

-

Reciclado (fusión de chatarra)Composición variable; el control de los elementos vagabundos (Cu, Sn, P) es más importante que los pequeños cambios en el punto de fusión.

-

Seguridadfundición de acero implica riesgos de metal fundido, salpicaduras de escoria/metal y calor radiante extremo. Utilice EPI adecuados, control continuo de la temperatura y control de gases.

Tabla de conversión rápida (°C ↔ °F)

Cuadro 3 - Conversiones seleccionadas

| °C | °F |

|---|---|

| 1,350 °C | 2,462 °F |

| 1,375 °C | 2,507 °F |

| 1,400 °C | 2,552 °F |

| 1,425 °C | 2,597 °F |

| 1,450 °C | 2,642 °F |

| 1,475 °C | 2,687 °F |

| 1,500 °C | 2,732 °F |

| 1,525 °C | 2,777 °F |

| 1,538 °C | 2.800 °F (Fe puro) |

Preguntas frecuentes

-

Q: ¿A qué temperatura se funde el acero?

A: Depende del grado: los rangos más comunes son ≈1.370-1.530 °C (2.500-2.800 °F). Utilice la hoja de datos del grado específico para conocer los valores exactos de solidus/liquidus. -

Q: ¿El carbono aumenta o disminuye el punto de fusión del acero?

A: El carbono modifica las relaciones de fase Fe-C: puede tanto rebajar partes del comportamiento de fusión como ampliar el intervalo de fusión en función de la concentración y de las fases cercanas. -

Q: ¿Es el acero inoxidable más fundente que el acero al carbono?

A: No de manera uniforme: muchos tipos de acero inoxidable funden en un intervalo similar al de los aceros al carbono, aunque los tipos específicos difieren (p. ej., 304 ~1.400-1.450 °C, 316 ligeramente inferior). -

Q: ¿Por qué son importantes los rangos (solidus-liquidus) para la fundición?

A: El intervalo define la zona blanda en la que se producen la alimentación y la porosidad por contracción; para diseñar las bandas y las compuertas es necesario conocerlo. -

Q: ¿Se puede fundir acero en una fragua casera?

A: Para conseguir un acero totalmente fundido y manipularlo con seguridad se necesitan hornos industriales y estrictos sistemas de seguridad: las forjas de patio trasero no son apropiadas para operaciones de fusión total. -

Q: ¿Cómo afectan a la fusión impurezas como el azufre o el fósforo?

A: Tienden a formar compuestos de baja fusión o fases de embritamiento y pueden reducir las temperaturas de fusión locales, provocando a veces acritud en caliente. -

Q: ¿Cambian los índices de calentamiento medidos la fusión observada?

A: Sí: un calentamiento más rápido puede desplazar las temperaturas de inicio observadas; los índices normalizados proporcionan valores de laboratorio reproducibles. -

Q: ¿El punto de fusión coincide con la temperatura máxima de servicio?

A: No - las temperaturas de servicio son mucho más bajas porque la resistencia del material, la resistencia a la oxidación y la fluencia limitan las temperaturas utilizables muy por debajo de la fusión. -

Q: ¿Qué horno es el mejor para fundir aceros aleados?

A: Se suelen utilizar hornos de arco eléctrico y de inducción; la elección depende de la escala, la energía y las necesidades de control. -

Q: ¿Dónde encontrar el solidus/liquidus exacto para una aleación personalizada?

A: Utilice software termodinámico (CALPHAD), consulte las fichas técnicas de los fabricantes o realice mediciones mediante DSC/DTA en un laboratorio con atmósfera controlada.

Resumen final

El "punto de fusión" del acero es un intervalo práctico que depende de la química de las aleaciones y los equilibrios de fase. Utilice datos específicos para cada grado y mediciones de calidad controlada cuando las temperaturas precisas sean importantes. Para los trabajos cotidianos de ingeniería, recuerde la banda típica 1,370-1,530 °CConsulte las fichas técnicas de los proveedores para conocer el solidus/liquidus exacto, y diseñe los procesos (fusión, colada, soldadura) en función del comportamiento del material, no de una única temperatura.

Referencias autorizadas

- NIST Chemistry WebBook - Datos de referencia del hierro (Fe) (datos del punto de fusión)

- ASM Handbook - Chapter on Melting (Manual de fundición de acero / ASM International)

- British Stainless Steel Association - Intervalo de temperaturas de fusión de los aceros inoxidables

- PubChem / NCBI - Resumen de compuestos de hierro (Fe) (punto de fusión y datos de referencia)