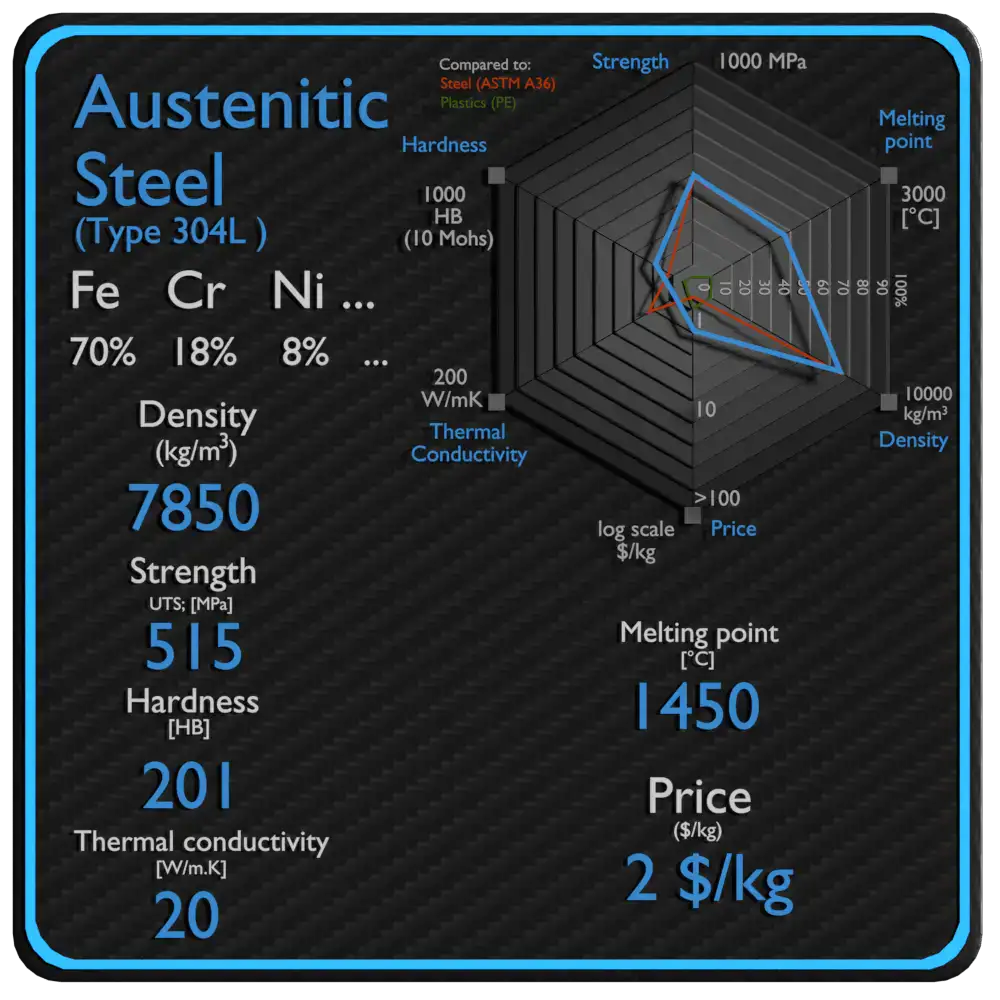

Los aceros inoxidables no tienen un único punto de fusión universal; dependiendo del grado y de la química, su comportamiento en fusión se sitúa aproximadamente dentro de los siguientes límites 1.325-1.530 °C (2.417-2.786 °F)con grados comerciales comunes agrupados entre 1.375 °C y 1.455 °C. Por ejemplo, el austenítico 304 suele tener un solidus ≈. 1,400 °C y un liquidus ≈ 1,450-1,455 °C, mientras que algunos grados ferríticos y martensíticos (por ejemplo, 410) funden más cerca del extremo superior del intervalo (≈ 1,480-1,530 °C). Estos rangos dependen de la aleación (Ni, Cr, Mo, C, etc.), y de si se cita una temperatura de fusión única o una temperatura de fusión gama (solidus → liquidus).

Qué significa "punto de fusión" para las aleaciones: solidus vs liquidus

Para un elemento puro existe una única temperatura de fusión. En el caso de las aleaciones multicomponente, como los aceros inoxidables, la fusión se produce normalmente a lo largo de un intervalo de gama. Los metalúrgicos utilizan dos términos:

-

SolidusTemperatura a la que la aleación empieza a fundirse (primera aparición del líquido).

-

Liquidustemperatura a la que la aleación se vuelve totalmente líquida (desaparece el último sólido).

Cuando las especificaciones indican el "punto de fusión" del acero inoxidable, suelen referirse al punto de fusión práctico. gama entre el solidus y el liquidus (o proporcionan valores medios aproximados). Para muchas aleaciones inoxidables comunes, el solidus es de aproximadamente 1,375-1,450 °C y el liquidus cae alrededor de 30-80 °C superior en función de la composición.

Rangos de fusión típicos por familia de acero inoxidable

Primero un breve resumen y luego una tabla:

-

Austeníticos (serie 300, serie 200)Los rangos de fusión más bajos entre los grados inoxidables comerciales se deben a que un mayor contenido de níquel suele reducir ligeramente el solidus/liquidus. Ejemplo: 304 ≈ 1,400-1,455 °C; 316 ≈ 1,375-1,400 °C (varía según la fuente y la química exacta).

-

Ferrítico (serie 400)Cromo más alto con poco/nada de níquel; intervalos de fusión a menudo más altos, por ejemplo, 430 a veces citado. 1,425-1,510 °C.

-

Martensítico (410, 420, 440): a menudo cerca del rango superior, por ejemplo, 410 ≈. 1,480-1,530 °C.

-

Dúplex (2205 y similares): intermedio; el intervalo de fusión puede situarse entre los valores austeníticos y ferríticos (por ejemplo, 1.385-1.445 °C para algunos dúplex).

-

Endurecimiento por precipitación (17-4PH, 15-5PH)a menudo en torno a 1,400-1,440 °C en función de la variante de aleación.

Tabla de referencia rápida grado por grado

Nota: los valores son rangos típicos publicados (solidus → liquidus). Al especificar el tratamiento térmico o la fundición, utilice siempre los datos del proveedor/lote térmico o una hoja de datos de materiales autorizada para la aleación exacta.

| Grado / Designación | Sólido típico (°C) | Liquidus típico (°C) | Fahrenheit típico |

|---|---|---|---|

| 304 / 304L (Austenítico) | 1,400 | 1,450-1,455 | 2,550 → 2,650 °F |

| 316 / 316L (Austenítico) | 1,375 | 1,400 | 2,507 → 2,552 °F |

| 2205 (Dúplex) | 1,385 | 1,445 | ~2,525 → 2,633 °F |

| 430 (Ferrítico) | 1,425 | 1,510 | 2,597 → 2,750 °F |

| 410 (martensítico) | 1,480 | 1,530 | 2,696 → 2,786 °F |

| 420 / 440C (cuchillería, martensítico de alto contenido en carbono) | 1,450 | 1,510 | 2,642 → 2,750 °F |

(Síntesis de la tabla derivada de hojas de datos normalizadas y datos de asociaciones; surgen pequeñas discrepancias entre las fuentes debido a las ventanas de composición permitidas y a la técnica de medición).

Cómo los elementos de aleación modifican el comportamiento de fusión

El intervalo de fusión de una aleación inoxidable no es aleatorio: está controlado por la química. Influencias clave:

-

Níquel (Ni)tiende a estabilizar la fase austenítica y, en general, reduce ligeramente el intervalo de fusión en comparación con las composiciones Fe-Cr; las aleaciones con alto contenido en Ni (austeníticas) suelen fundir a una temperatura ligeramente inferior a la de las ferríticas con alto contenido en Cr y bajo contenido en Ni.

-

Cromo (Cr)El cromo tiene un punto de fusión alto (≈ 1.863 °C), y las fracciones más altas de cromo pueden elevar partes del diagrama de fases, ampliando los intervalos de fusión y desplazando el liquidus hacia arriba.

-

Molibdeno (Mo)Mo : añadido para la resistencia a las picaduras y a las altas temperaturas; el Mo modifica localmente el liquidus/solidus y puede ampliar la ventana de fusión.

-

Carbono (C)pequeñas adiciones de carbono forman carburos, que afectan al comportamiento local de fusión (por ejemplo, eutécticas de baja fusión alrededor de carburos o sulfuros) y pueden modificar el intervalo de fusión aparente en las pruebas metalúrgicas.

-

Elementos menores / contaminantes (S, P, Si, Mn)azufre y fósforo: el azufre y el fósforo pueden formar constituyentes de baja fusión (sulfuros, fosfuros), que reducen las temperaturas locales de fusión y crean problemas de comportamiento en caliente o de soldabilidad.

Una conclusión práctica: dos calores "304" de diferentes fábricas pueden mostrar puntos finales del intervalo de fusión ligeramente diferentes debido a las bandas químicas permitidas (por ejemplo, el Ni puede variar ±1-2% y el C varía). Para trabajos precisos de fundición o de fabricación de aditivos, utilice el análisis del taller de fusión para esa colada.

Diagramas de fases, eutécticos y por qué existen las gamas

El comportamiento de fusión de las aleaciones se comprende mejor en los diagramas de fases multicomponentes. Los aceros inoxidables se basan en Fe-Cr-Ni (y otros elementos menores). Las interacciones generan eutéctico o peritéctico en algunas zonas de composición. Cuando existe un eutéctico, la aleación puede mostrar una reacción de fusión relativamente aguda; en otros casos, la fusión parcial comienza antes y termina después, produciendo una amplia brecha de liquidus.

En términos sencillos:

-

Si la composición de la aleación se aproxima a un eutéctico binario simple, la fusión puede comenzar a una temperatura más baja.

-

Si se encuentra en un campo multifásico complejo, el solidus puede ser más bajo y el liquidus más alto: un intervalo de fusión más amplio.

Los fabricantes utilizan diagramas de fases y cálculos termoquímicos (software termodinámico como CALPHAD) para predecir estos comportamientos a la hora de diseñar las aleaciones o establecer los parámetros de fundición.

Cómo se mide y comunica la temperatura de fusión

Técnicas comunes de laboratorio:

-

Calorimetría diferencial de barrido (DSC) - mide el flujo de calor e identifica eventos de fusión endotérmica. Adecuado para muestras pequeñas y detección precisa de solidus/liquidus.

-

Análisis térmico diferencial (ATD) - principio similar; registra las diferencias de temperatura con respecto a una referencia.

-

Microscopía tras calentamiento controlado - calentar las muestras a temperaturas escalonadas, enfriarlas e inspeccionarlas metalográficamente para detectar la primera aparición de líquido.

-

Mediciones de termopares en equipos de fusión - utilizado en las fundiciones para los fundidos a granel (menos preciso pero pragmático).

Las fichas técnicas suelen informar solidus y liquidus o dar un intervalo de fusión nominal. Cuando cite cifras para ingeniería, prefiera valores de solidus/liquidus de hojas de datos reconocidas (MatWeb/ASM o certificados de proveedores) en lugar de valores de "punto de fusión" únicos.

Implicaciones prácticas para la fabricación, la unión y la fundición

-

Soldadura: La soldadura por fusión funde intencionadamente un pequeño volumen; el conocimiento del intervalo de fusión orienta el aporte de calor, la selección del metal de aportación y las velocidades de enfriamiento. Dado que los aceros inoxidables funden en un intervalo, el control del baño de soldadura y la dilución con metal de aportación son importantes para evitar componentes de baja fusión (por ejemplo, inclusiones ricas en azufre).

-

Soldadura fuerte frente a soldadura blanda: La soldadura fuerte utiliza metales de aportación que funden por debajo del solidus del acero anfitrión y se basa en la acción capilar. Dado que el acero inoxidable funde a temperaturas muy elevadas, las aleaciones de soldadura fuerte deben elegirse para que fundan a temperaturas muy inferiores al solidus del acero inoxidable.

-

Fundición y refundición: En las fundiciones y hornos de arco eléctrico, el conocimiento de la ventana de fusión y del liquidus ayuda a controlar las reacciones de la escoria, las adiciones de aleación y a evitar la pérdida de elementos volátiles. Las mezclas de chatarra inoxidable deben gestionarse de forma que la química final se ajuste a las bandas objetivo.

-

Fabricación aditiva (AM): La fusión en lecho de polvo por láser y los procesos de energía dirigida funcionan mediante la fusión de partículas de polvo. La química del polvo, el tamaño de las partículas y el perfil térmico deben respetar el intervalo de fusión del material para evitar la falta de fusión o la evaporación excesiva de los elementos de aleación (especialmente Ni y Mo). Utilice las fichas técnicas de los proveedores de polvo y las ventanas de proceso cualificadas.

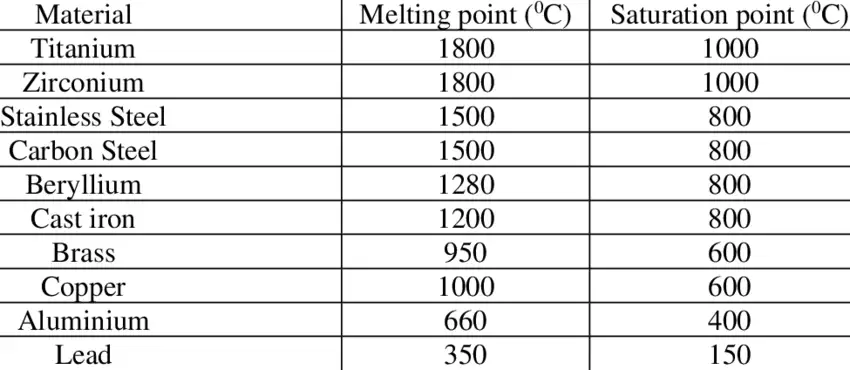

Fusión frente a temperatura de servicio: por qué los límites de servicio son mucho más bajos

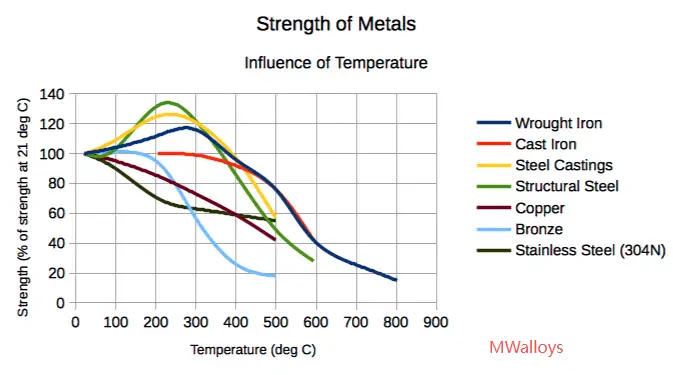

La fusión es una temperatura de fin de vida absoluta para la integridad estructural; sin embargo, servicio o temperaturas máximas de funcionamiento se fijan muy por debajo de la fusión por varias razones:

-

Fluencia y oxidación se producen a temperaturas mucho más bajas (por ejemplo, muchos austeníticos pierden resistencia mecánica utilizable muy por debajo de los 1.000 °C). Las aleaciones ricas en níquel pueden mantener la resistencia a temperaturas más altas, pero siguen teniendo límites durante mucho tiempo.

-

Transformaciones de fase (sensibilización, precipitación de la fase sigma) que perjudican la resistencia a la corrosión se producen en el intervalo de 400-900 °C y son importantes mucho antes de la fusión.

-

Escamas protectoras se descomponen o se acelera la sulfidación/oxidación a temperaturas intermedias. Por ello, las temperaturas máximas de servicio continuo recomendadas suelen situarse entre 600-1,050 °C dependiendo del grado, no cerca del rango de fusión.

Reciclado, fusión de chatarra y práctica de hornos industriales

En la práctica industrial, el acero inoxidable se produce frecuentemente en hornos de arco eléctrico o de inducción utilizando altas proporciones de chatarra. Puntos clave:

-

Control de la química La composición de la chatarra varía. Los talleres de fundición controlan y añaden elementos de aleación para cumplir las especificaciones de calidad.

-

Control de inclusión y gestión de escorias porque las inclusiones de baja fusión pueden reducir la temperatura efectiva de fusión en regiones localizadas, dando lugar a defectos de fundición.

-

Consideraciones energéticas: La fundición de acero inoxidable consume mucha energía debido a las altas temperaturas; la eficacia del proceso, el aporte de oxígeno y la preparación de la chatarra afectan a los costes y las emisiones. WorldStainless y otros informes del sector documentan la producción de los talleres de fundición y las compensaciones energéticas.

Seguridad, fundentes y problemas de contaminación al fundir aceros inoxidables

La fusión del acero inoxidable produce humos y óxidos potencialmente peligrosos (por ejemplo, óxidos de Cr). Los controles de seguridad incluyen:

-

Ventilación de extracción local, captura y filtración de humos.

-

Control de la pérdida de aleación (evaporación de Cr, Ni, Mo) a altas temperaturas.

-

Utilización de revestimientos refractarios y fundentes adecuados para controlar la química de las escorias y evitar la contaminación.

Al soldar, tenga en cuenta que pueden formarse fases intermetálicas o eutécticas de baja fusión si hay contaminación (por ejemplo, azufre); éstas pueden debilitar las uniones a temperaturas elevadas.

Normas, fuentes de datos y buenas prácticas para ingenieros

Para uso en ingeniería, confíe en hojas de datos y normas autorizadas, como:

-

Certificados de materiales del fabricante y hojas de datos del proveedor (matriculación para el calor específico o lote).

-

Bases de datos reconocidas como ASM/MatWeb para los valores típicos de solidus/liquidus.

-

Asociaciones del sector (World Stainless, BSSA, Nickel Institute) para obtener información general y boletines técnicos.

Preguntas más frecuentes (FAQ)

Q1. ¿Cuál es el punto único de fusión del acero inoxidable?

No existe un punto de fusión único para el "acero inoxidable" en general. Utilice el solidus-liquidus para el grado específico; los rangos generales típicos de la industria son ≈1,325-1,530 °C.

Q2. ¿Qué grado común funde menos?

Los grados austeníticos (composiciones con alto contenido en Ni), como algunas variantes del 316, pueden situarse en el extremo inferior (≈ 1,375-1,400 °C) en relación con algunos grados ferríticos/martensíticos.

Q3. ¿Por qué los números de fusión publicados difieren entre las hojas de datos?

Diferentes laboratorios utilizan diferentes métodos de ensayo (DSC, DTA, ensayos de fusión a mayor escala) y las tolerancias químicas de las aleaciones difieren entre los proveedores; los informes pueden mostrar puntos finales solidus/liquidus ligeramente diferentes.

Q4. ¿Afecta el punto de fusión a la soldabilidad?

Indirectamente. El intervalo de fusión afecta al comportamiento del baño de soldadura y a los metales de aportación adecuados; pero la soldabilidad también está dominada por el carbono, el azufre y las transformaciones de fase, y no sólo por la temperatura de fusión absoluta.

Q5. ¿Puedo fundir acero inoxidable en una fragua de propano?

La fundición práctica de acero inoxidable a granel requiere temperaturas más altas y un mejor aislamiento que las forjas de propano comunes; la fundición a pequeña escala de secciones finas puede ser posible, pero la fundición industrial se realiza en hornos de inducción o de arco.

Q6. ¿El acero inoxidable hierve o se evapora a temperaturas de fusión?

A las temperaturas típicas de fusión, pueden producirse pérdidas de volátiles (especialmente de níquel y manganeso) cuando se expone el metal fundido, pero la ebullición (vaporización en masa) sólo se produce a temperaturas mucho más altas y en circunstancias diferentes. La atmósfera del horno y los fundentes adecuados controlan la evaporación.

Q7. ¿Cómo afecta la microestructura a la fusión aparente?

Las fases preexistentes (carburos, intermetálicos) y las segregaciones funden localmente a diferentes temperaturas, por lo que la microsegregación amplía el intervalo efectivo de fusión y puede crear bolsas de fusión temprana.

Q8. ¿Qué es más importante: el punto de fusión o la temperatura de servicio?

La temperatura de servicio suele ser mucho más relevante para la vida útil de los componentes. El punto de fusión es un límite absoluto; el rendimiento mecánico y la corrosión a largo plazo vienen dictados por temperaturas mucho más bajas.

Q9. ¿Dónde puedo encontrar los datos exactos de fusión de un calor?

Solicite al molino/proveedor el análisis químico y la hoja de datos específica para ese calor; si es necesario, solicite pruebas DSC/DTA a un laboratorio certificado.

Q10. ¿Cómo debo planificar la soldadura teniendo en cuenta el intervalo de fusión?

Elija metales de aportación con intervalos de fusión adecuados, controle la dilución y siga procedimientos de soldadura cualificados. Para la soldadura fuerte, asegúrese de que la aleación de soldadura se funde muy por debajo del solidus del metal base para evitar la fusión del metal base.

Referencias autorizadas

- ASM / MatWeb - Datos técnicos del acero inoxidable AISI tipo 304 (solidus, liquidus, intervalo de fusión)

- WorldStainless - Introducción a los aceros inoxidables (resumen y datos del sector)

- Instituto del Níquel - Boletín técnico: Aceros inoxidables austeníticos al cromo-níquel (propiedades y efectos de la temperatura)

- British Stainless Steel Association (BSSA) - Intervalos de temperatura de fusión de los tipos de acero inoxidable más comunes