Para componentes en los que la resistencia a la corrosión, la soldabilidad y la estabilidad a altas temperaturas son las máximas prioridades, Inconel 625 suele ser la opción preferida; para piezas que deben ofrecer la máxima resistencia estática, resistencia a la fluencia y comportamiento a la fatiga a temperaturas elevadas, Inconel 718 suele ofrecer el mejor equilibrio de propiedades. Este equilibrio se debe a diferencias fundamentales en la química y la metalurgia: El 625 obtiene su resistencia principalmente de la aleación en solución sólida con molibdeno y niobio, al tiempo que conserva una excelente resistencia a los ataques por cloruros, grietas y picaduras, mientras que el 718 alcanza una resistencia mucho mayor mediante el endurecimiento por precipitación controlada (imprimación gamma/imprimación gamma doble) que proporciona una mayor resistencia a la tracción y a la fluencia a costa de una tenacidad a la corrosión algo reducida en determinados entornos.

Cuándo elegir Inconel 625 e Inconel 718

Los ingenieros eligen entre Inconel 625 e Inconel 718 en función del requisito predominante de resistencia a la corrosión y facilidad de fabricación (elija el 625) o de alta resistencia endurecida por envejecimiento y resistencia a la fluencia a temperatura elevada (elija el 718). Si la pieza va a ser sometida a un servicio acuoso rico en cloruros, agua de mar o entornos ácidos y necesita una buena soldabilidad y tenacidad sin un envejecimiento complejo, el 625 suele ganar. Si el componente debe soportar cargas estáticas elevadas, resistir la fluencia y la fatiga hasta aproximadamente 650 ºC y puede someterse a un tratamiento térmico para obtener una especificación de envejecimiento, el 718 suele ser el material elegido.

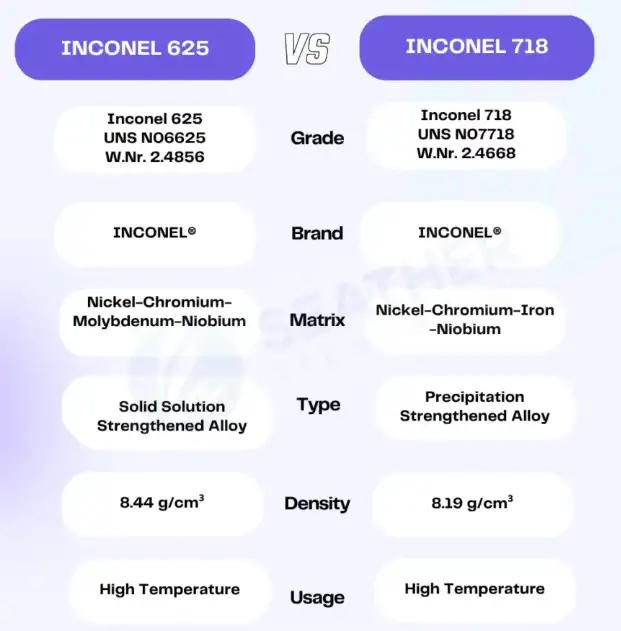

Química de las aleaciones y normas

Identidades clave de las aleaciones y denominaciones comunes de las especificaciones

-

Inconel 625: UNS N06625, W.Nr. 2.4856, las especificaciones comunes de producto incluyen ASTM B443 (para productos forjados), ASTM B446, números AMS para algunos productos.

-

Inconel 718: UNS N07718, W.Nr. 2.4668, a menudo suministrado según AMS 5662/AMS 5663, ASTM B637 (para determinados productos) y variantes API/aeroespaciales para industrias específicas.

Composición química (gamas típicas)

A continuación se presentan gamas de composición ampliamente utilizadas, consolidadas a partir de boletines técnicos de fabricantes y fichas técnicas de materiales. Utilice estas tablas como orientación; consulte siempre el certificado de análisis de los lotes de laminación específicos cuando realice diseños con límites estrictos.

Cuadro 1 - Composición típica en porcentaje en peso (intervalos representativos)

| Elemento | Inconel 625 (wt% típico) | Inconel 718 (wt% típico) |

|---|---|---|

| Níquel (Ni) | ~58.0 - 63.0 | ~50 - 55 |

| Cromo (Cr) | ~20.0 - 23.0 | ~17 - 21 |

| Hierro (Fe) | Equilibrio a ~10 - 20 | ~17 - 21 (equilibrio) |

| Molibdeno (Mo) | ~8.0 - 10.0 | ~2.5 - 3.5 |

| Niobio + tántalo (Nb+Ta, a menudo denominado Nb) | ~3.6 - 4.2 | ~4.0 - 5.5 |

| Cobalto (Co) | rastrear hasta ~1 | ~1 - 1.5 (varía) |

| Aluminio (Al) | rastrear | ~0.2 - 0.8 |

| Titanio (Ti) | rastrear | ~0.6 - 1.2 |

| Carbono (C) | ≤ 0.10 | ≤ 0,08 - 0,10 (dependiendo de la especificación) |

| Manganeso (Mn), Silicio (Si), Azufre (S), Fósforo (P) | bajo ppm típico | bajo ppm típico |

Fuentes: Boletines técnicos de Special Metals y fichas técnicas de laminadores comunes. Confirmar para la forma de producto y especificación en uso.

Interpretación: El Inconel 625 contiene una cantidad relativamente alta de molibdeno combinada con una cantidad considerable de niobio para inhibir la corrosión y reforzar la solución sólida. El Inconel 718 tiene una composición diseñada para favorecer la precipitación controlada de fases gamma prime/doble prime: Mo ligeramente inferior, hierro superior, con adiciones deliberadas de titanio y aluminio, además de Nb para el endurecimiento por precipitación.

Microestructura y mecanismos de refuerzo

-

Inconel 625La microestructura es esencialmente una matriz cúbica centrada en la cara basada en níquel con refuerzo de solución sólida de Mo y Nb (columbio). La aleación no depende de un endurecimiento por precipitación sustancial para su resistencia normal, lo que simplifica la fabricación y la soldadura. Esta ruta metalúrgica produce una combinación de buena tenacidad y resistencia a la corrosión, al tiempo que mantiene una resistencia significativa hasta temperaturas moderadamente altas.

-

Inconel 718El acero de aleación de níquel-cromo: diseñado como una aleación de níquel-cromo endurecible por envejecimiento que utiliza precipitados de imprimación gamma (γ′) y doble imprimación gamma (γ″). El tratamiento controlado de la solución y el envejecimiento crean una fina dispersión de estos precipitados que aumentan drásticamente el límite elástico y la resistencia a la tracción en comparación con el estado recocido. Este mecanismo confiere al 718 una elevada resistencia a la fluencia y a la fatiga en el régimen de 400-650°C, pero introduce sensibilidad a los parámetros de tratamiento térmico y a los ciclos de envejecimiento posteriores a la soldadura.

Consecuencia práctica: El 718 puede alcanzar resistencias a la tracción muy superiores a las del 625 tras un envejecimiento adecuado, pero requiere un tratamiento térmico cuidadoso para alcanzar y conservar esas propiedades en servicio.

Comparación de propiedades mecánicas y físicas

A continuación se muestran valores de propiedades consolidados para formas de producto comunes en condiciones comunes. Los valores varían en función de la temperatura, la forma del producto y la especificación; las tablas ofrecen una referencia técnica representativa. Cite los datos del laminador o de la especificación para los valores a nivel de diseño.

Tabla 2 - Datos mecánicos y físicos representativos (rangos típicos)

| Propiedad | Inconel 625 (recocido en solución / típico) | Inconel 718 (envejecido/resistencia máxima) |

|---|---|---|

| Densidad (g/cm³) | ~8.44 | ~8.19 - 8.25 |

| Resistencia a la tracción (UTS) | ~620 - 930 MPa (depende de la forma del producto) | ~1.240 - 1.550 MPa (envejecido) |

| Límite elástico (0,2% offset) | ~275 - 620 MPa | ~760 - 1.310 MPa |

| Alargamiento (en 50 mm) | ~30 - 40% | ~12 - 30% (envejecido vs recocido) |

| Dureza (Rockwell/Brinell) | ~70-95 HRB (~170-260 HB) | ~250-360 HB (~22-35 HRC) |

| Resistencia a la fluencia hasta | Bueno hasta ~650-700°F (350-370°C) | Resistente hasta ~1200°F (650°C) en determinadas condiciones |

| Temperatura de servicio (útil) | criogénico a ~982°C pico a corto plazo | -269°C a ~650°C típico continuo |

Las fuentes de datos representativas son las hojas de datos industriales y los manuales de materiales. Utilice informes de ensayos certificados para diseños críticos.

Nota de ingeniería: El estado envejecido del Inconel 718 proporciona una resistencia estática sustancialmente mayor y mejores propiedades de fluencia, lo que lo convierte en el material preferido para piezas giratorias, pernos y elementos estructurales sometidos a grandes esfuerzos y altas temperaturas en la industria aeroespacial y de generación de energía. La combinación de ductilidad y resistencia a la corrosión del Inconel 625 lo hace preferible para tuberías corrosivas, intercambiadores de calor, equipos de procesos químicos y servicios de agua de mar.

Corrosión, oxidación y comportamiento medioambiental

Inconel 625 se formuló principalmente para ofrecer una resistencia excepcional a las picaduras, la corrosión por intersticios y el agrietamiento por corrosión bajo tensión inducido por cloruros, incluidos el agua de mar y los entornos con cloruros. El alto contenido en níquel y molibdeno, junto con el Nb, produce una película pasiva estable y una mayor resistencia al ataque localizado. Esto hace que la aleación sea popular para el procesamiento químico, los equipos marinos y de alta mar y los equipos de control de la contaminación.

Inconel 718 conserva una buena resistencia a la corrosión en muchos entornos oxidantes y tiene una buena resistencia a la oxidación a temperaturas elevadas, pero en entornos altamente agresivos con cloruros o fuertemente reductores, su rendimiento será normalmente inferior al del 625. La selección cuidadosa del acabado, los procedimientos de soldadura y los tratamientos térmicos posteriores a la soldadura ayudan a mantener el rendimiento frente a la corrosión en piezas críticas para el servicio.

Orientación práctica: Si el riesgo principal es la corrosión por picaduras de cloruro, la corrosión agria o la corrosión por intersticios, se prefiere el 625. Si la carga mecánica y la fluencia determinan el diseño y el entorno es generalmente oxidante o neutro, el 718 puede ser adecuado. Cuando se requiera a la vez corrosión y alta resistencia, hay que considerar estrategias de protección superficial, construcciones dúplex/híbridas o aleaciones y revestimientos alternativos.

Fabricación: notas de soldadura, conformado y mecanizado

Soldadura y unión

-

Inconel 625 es altamente soldable mediante los procedimientos habituales; los metales de aportación con una composición química adecuada (FM625 o equivalente) producen uniones sólidas con poca necesidad de endurecimiento por envejecimiento. La falta de una respuesta estricta de endurecimiento por precipitación de la aleación reduce la susceptibilidad a la fragilización inducida por soldadura y al agrietamiento posterior a la soldadura.

-

Inconel 718 puede soldarse, pero a menudo es necesario un tratamiento térmico posterior a la soldadura y ciclos de endurecimiento por envejecimiento para restablecer las propiedades y evitar el agrietamiento por deformación. La soldadura del 718 debe seguir procedimientos cualificados (para aplicaciones críticas, a menudo con aceptación AMS o API) porque las reacciones de precipitación y las zonas afectadas por el calor influyen en el rendimiento mecánico.

Mecanizado y conformabilidad

El mecanizado de superaleaciones de base níquel es un reto debido a su baja conductividad térmica y al endurecimiento por deformación.

Cuadro 3 - Comparación de la maquinabilidad y la manejabilidad

| Aspecto | Inconel 625 | Inconel 718 |

|---|---|---|

| Maquinabilidad relativa (taller práctico) | Media; más fácil que la 718 en muchos casos | Más difícil; el trabajo se endurece más rápidamente y reduce la vida útil de la herramienta. |

| Prácticas de utillaje recomendadas | Montajes rígidos, plaquitas de metal duro o metal duro recubierto, fuerzas de corte elevadas | Herramientas similares pero con un control más estricto del proceso; los cortes interrumpidos pueden provocar el fallo de la herramienta. |

| Conformado en frío | Buena conformabilidad en frío | Buena en estado recocido; en estado envejecido es menos dúctil |

| Control de la distorsión de la soldadura | Menor sensibilidad a los problemas de envejecimiento tras la soldadura | Requiere un control estricto y tratamientos térmicos posteriores a la soldadura para las piezas críticas |

Los estudios empíricos que comparan la vida útil de las herramientas muestran que el 625 puede ser más fácil de mecanizar que el 718 en condiciones de corte comparables, lo que proporciona una mayor vida útil de la herramienta y una formación de viruta más suave en muchos casos. Prevea un refrigerante agresivo, una fijación rígida y avances controlados para reducir el endurecimiento por deformación.

Notas sobre tratamiento térmico, envejecimiento y especificaciones

-

Inconel 625: Normalmente se vende en estado recocido en solución; no es necesario un envejecimiento complejo para alcanzar la resistencia básica. Las opciones de tratamiento térmico incluyen principalmente recocidos de estabilización o alivio de tensiones para secciones pesadas. Las especificaciones del producto varían según la forma.

-

Inconel 718: requiere un tratamiento en solución controlado y ciclos de envejecimiento para desarrollar las propiedades máximas. Los tratamientos térmicos aeroespaciales típicos se registran en AMS 5662/AMS 5663 y la práctica común en la industria incluye el recocido en solución seguido de un tratamiento de envejecimiento en dos fases que produce los precipitados γ′/γ″ que confieren a la aleación su alta resistencia. En el caso de las piezas críticas, deben respetarse estrictamente el programa de envejecimiento y las velocidades de enfriamiento.

Orientación sobre especificaciones y certificaciones: Para componentes aeroespaciales, siga las normas de producto AMS y el procesamiento NADCAP/aprobado por la industria cuando sea necesario. Para petróleo y gas, compruebe los requisitos API/NACE (para servicios ácidos) y pida material certificado según la norma adecuada.

Aplicaciones típicas y ejemplos de selección industrial

Usos comunes de Inconel 625

-

Industria de procesos químicos (intercambiadores de calor, líneas de alimentación, reactores).

-

Equipos marinos y de alta mar (tuberías de agua de mar, equipos submarinos).

-

Componentes de control de la contaminación y desulfuración de gases de combustión.

Usos comunes de Inconel 718

-

Piezas giratorias aeroespaciales, ejes de turbinas, discos, elementos de fijación y componentes de motores que requieren una elevada resistencia estática y vida a la fatiga tras el envejecimiento.

-

Atornillado de alta resistencia, componentes de herramientas de fondo de pozo en servicios petrolíferos donde la temperatura y la carga mecánica son dominantes.

Diseños híbridos y alternativas

Cuando ninguna de las aleaciones satisface por sí sola las exigencias combinadas de corrosión y resistencia extrema, los diseñadores recurren a veces a revestimientos, recubrimientos soldados, barreras de sacrificio o conjuntos de materiales mixtos. Al combinar superaleaciones con aceros inoxidables o aceros al carbono deben tenerse en cuenta consideraciones galvánicas y de unión metalúrgica.

Consideraciones sobre costes y mercado (gamas de precios e impulsores)

Los precios de las superaleaciones a base de níquel fluctúan en función de los mercados de materias primas (níquel, molibdeno), la demanda de los sectores aeroespacial y energético, la vía de fusión y transformación (fusión en vacío, trabajo en caliente), los gastos generales de certificación y la forma del producto. Las evaluaciones de mercado históricas y para 2025 sitúan a ambas aleaciones muy por encima de los aceros inoxidables comunes.

Cuadro 4 - Rangos de precios indicativos (molino/transformador entregado; sensible al mercado)

| Forma y uso del producto | Inconel 625 (indicativo) | Inconel 718 (indicativo) |

|---|---|---|

| Barra/hoja de laminador industrial (a granel) | ~$40 - $80 por kg | ~$40 - $90 por kg |

| Material procesado con certificación aeroespacial | mayor debido a la prima de certificación | superior; $40-$70 por kg típico para barra aeroespacial y hasta $100/kg para pequeños lotes certificados. |

| Aditivo (polvo) | puede superar $80-$120 por kg dependiendo de la especificación de las partículas | similar o superior para los polvos 718 utilizados en los procesos de AM |

Los informes e índices de mercado muestran que el 625 y el 718 se negocian en bandas superpuestas, con primas ocasionales al 718 para el material con certificación aeroespacial. Los precios varían según el proveedor, el tamaño del lote, el plazo de entrega y la forma.

Factores de coste a tener en cuenta

-

Precios de las materias primas de níquel y molibdeno

-

Proceso de fusión (inducción al vacío/VAR y fases de refundición)

-

Nivel de certificación y requisitos de trazabilidad

-

Pérdidas por mecanizado y chatarra debidas a un corte difícil

-

Tratamiento térmico y necesidades de transformación secundaria

Lista comparativa de selección y recomendaciones de ingeniería

Utilice esta lista de comprobación en los documentos de especificación de componentes y en las solicitudes de adquisición.

Cuándo especificar Inconel 625

-

El entorno de corrosión incluye cloruros, agua de mar o servicio ácido.

-

Necesidad crítica de soldabilidad y tratamientos postsoldadura más sencillos.

-

Se acepta una resistencia moderada; se desea una mayor ductilidad.

-

La sensibilidad a los costes favorece evitar ciclos de envejecimiento complejos.

Cuándo especificar Inconel 718

-

Las cargas de diseño requieren una resistencia máxima a la tracción y a la fluencia en el intervalo de 300-650°C.

-

La resistencia a la fatiga bajo altas tensiones de tracción es una prioridad.

-

El componente será tratado térmicamente y procesado según los controles de calidad AMS/API.

-

Se puede realizar un tratamiento térmico posterior a la soldadura y un envejecimiento controlado.

Si se requiere tanto corrosión como alta resistencia

-

Evaluar revestimientos, conjuntos bimetálicos, recubrimientos o superaleaciones alternativas.

-

Considere la posibilidad de realizar ensayos de corrosión en condiciones representativas y revise los requisitos NACE/API para servicios ácidos.

-

Discutir con antelación las ventajas y desventajas con los proveedores de materiales y procesos; las compras deben tener en cuenta el tratamiento térmico y las necesidades de certificación.

Preguntas más frecuentes

-

¿Qué aleación es más resistente a temperatura ambiente?

El Inconel 718, en su estado correctamente envejecido, presenta un límite elástico y de tracción más elevado que el 625. -

¿Qué aleación es mejor para las tuberías de agua de mar?

El Inconel 625 suele funcionar mejor en entornos marinos ricos en cloruros gracias a su composición química enriquecida con molibdeno. -

¿Es el Inconel 718 más difícil de mecanizar?

Sí, el 718 suele endurecerse más y acortar la vida útil de la herramienta; el mecanizado requiere avances controlados, herramientas rígidas y plaquitas optimizadas. -

¿Requiere alguna de estas aleaciones metales de aportación especiales?

Para el 625, los metales de aportación FM625 son comunes y la soldadura es sencilla. En el caso del 718, puede ser necesario un relleno especializado y un envejecimiento posterior a la soldadura para restaurar la alta resistencia y evitar el agrietamiento. -

¿Puede endurecerse el 625 como el 718 para aumentar su resistencia?

No, el 625 obtiene su resistencia de elementos de solución sólida; no es una aleación que se endurezca con el paso del tiempo como el 718. Los tratamientos de precipitación no producen la misma estructura gamma prime/gamma double prime. -

¿Qué aleación es mejor para el servicio criogénico?

Ambas aleaciones tienen buena tenacidad criogénica; se requieren especificaciones y pruebas, pero la 718 tiene reconocidas aplicaciones criogénicas cuando se procesa correctamente. -

¿Cuál resiste mejor la sulfidación y la oxidación a alta temperatura?

Ambos presentan una buena resistencia a la oxidación; el 718 ofrece una excelente resistencia a altas temperaturas y una resistencia razonable a la oxidación; el 625 resiste especialmente bien determinados entornos corrosivos. Seleccione en función del entorno químico y la temperatura exactos. -

¿Cuál es la diferencia de precio?

Los precios se solapan y dependen de la forma y la certificación; el 718 aeroespacial suele conllevar primas. Las estimaciones presupuestarias se basan en índices de mercado y presupuestos de proveedores. -

¿Existen alternativas más ecológicas con menor contenido de níquel?

Algunos aceros inoxidables dúplex o familias de inoxidables de alta aleación pueden desplazar a las aleaciones de níquel en escenarios limitados, pero ninguno iguala la resistencia combinada a la corrosión y a las altas temperaturas de estos Inconels. El análisis del ciclo de vida ayuda a determinar el coste real. -

¿Qué normas deben especificarse en las órdenes de compra?

Incluya el número UNS, la especificación del laminador (AMS/ASTM/API según proceda), el estado del tratamiento térmico (recocido/envejecido), las certificaciones necesarias y la trazabilidad. Para el sector aeroespacial, indique las especificaciones AMS u OEM; para el sector del petróleo y el gas, indique NACE/API cuando proceda.