Para entornos químicos extremos dominados por ácidos mixtos, medios oxidantes y reductores, y condiciones de grietas con cloruros, Hastelloy C-276 suele ofrecer una mayor protección contra la corrosión y una vida útil más larga. Para aplicaciones que exigen una resistencia a temperaturas elevadas, propiedades superiores de tracción y fluencia, o cuando los presupuestos ajustados requieren un compromiso, Inconel 625 representa a menudo el mejor equilibrio entre rendimiento mecánico y coste. Elija C-276 cuando la máxima resistencia química sea lo más importante; elija 625 cuando la alta resistencia a la temperatura, la facilidad de fabricación o el menor gasto gobiernen la selección.

Principales diferencias

-

Objetivo principal del diseño: El Hastelloy C-276 está optimizado para la más amplia gama de ataques químicos agresivos, incluidas las soluciones oxidantes y reductoras. El Inconel 625 se desarrolló para ofrecer una alta resistencia en una amplia gama de temperaturas, conservando al mismo tiempo una gran resistencia a las picaduras, la corrosión por intersticios y el agrietamiento por corrosión bajo tensión por cloruros.

-

Conductores de composición: El C-276 utiliza un alto contenido de molibdeno y wolframio con cromo para dar amplitud a la corrosión. El 625 utiliza una base de níquel-cromo reforzada con molibdeno y niobio para obtener propiedades mecánicas a temperaturas elevadas.

-

Compromisos típicos de adquisición: El C-276 suele tener un coste unitario más elevado debido a los niveles de aleación y al posicionamiento en el mercado; el 625 suele ofrecer un coste por componente más bajo para la carga estructural a temperatura. Los sobrecostes del mercado fluctúan mes a mes y pueden modificar la elección del proveedor.

El ADN metalúrgico: Análisis de la composición química

Para entender por qué estas aleaciones se comportan de forma diferente en el taller y en el campo, debemos analizar su composición elemental. El principal diferenciador es el Molibdeno (Mo) contenido y la presencia de Tungsteno (W) frente a Niobio (Nb).

El papel del molibdeno y el wolframio en el C276

El Hastelloy C276 está diseñado como un escudo contra la corrosión. Su característica definitoria es una adición masiva de molibdeno (15-17%) combinada con tungsteno (3-4,5%). El molibdeno es el elemento clave que proporciona resistencia a la corrosión por picaduras y grietas, específicamente en entornos reductores. La adición de wolframio estabiliza aún más la película pasiva, garantizando que el material sobreviva en entornos que contengan cloruros férricos y cúpricos.

El factor niobio en Inconel 625

Inconel 625 adopta un enfoque diferente. Aunque contiene una cantidad significativa de molibdeno (8-10%), sustituye el wolframio por niobio (más tántalo) en niveles de 3,15-4,15%. Se trata de una distinción fundamental. El niobio actúa como rigidizador de la matriz de aleación. Proporciona a Inconel 625 una enorme resistencia a la tracción y a la rotura por fluencia sin necesidad de tratamientos térmicos de endurecimiento por precipitación. Esto hace que el Inconel 625 sea un material más fácil de especificar para recipientes a presión que requieren una alta resistencia en el estado de soldadura.

Tabla 1: Composición química comparativa (peso nominal %)

| Elemento | Hastelloy C276 (UNS N10276) | Inconel 625 (UNS N06625) | Impacto en el rendimiento |

| Níquel (Ni) | Equilibrio (~57%) | Equilibrio (~58%) | Base de ductilidad y resistencia a la corrosión bajo tensión. |

| Cromo (Cr) | 14.5 - 16.5% | 20.0 - 23.0% | El 625 tiene mayor Cr, lo que ofrece mejor resistencia a la oxidación. |

| Molibdeno (Mo) | 15.0 - 17.0% | 8.0 - 10.0% | El mayor contenido de Mo del C276 le confiere una mayor resistencia a las picaduras. |

| Hierro (Fe) | 4.0 - 7.0% | 5,0% máx. | Controla el coste y la dilatación térmica. |

| Tungsteno (W) | 3.0 - 4.5% | - | Exclusivo de C276; potencia la defensa contra la corrosión localizada. |

| Niobio (Nb) | - | 3.15 - 4.15% | Único en 625; proporciona una gran resistencia estructural. |

| Cobalto (Co) | 2,5% máx. | 1,0% máx. | Oligoelemento procedente de la minería. |

Perfiles de resistencia a la corrosión: Cloro húmedo frente a oxidación

Esta es la sección en la que los errores de adquisición son más costosos. Seleccionar aquí la aleación equivocada provoca un fracaso catastrófico o gastos innecesarios.

Rendimiento en ácidos reductores (clorhídrico y sulfúrico)

El Hastelloy C276 es el patrón oro para el ácido clorhídrico (HCl). Pocos metales pueden sobrevivir al HCl a distintas concentraciones y temperaturas; el C276 es uno de ellos. El alto contenido de molibdeno impide que el ácido atraviese los límites del grano.

-

Nota de campo de MWalloys: Si su proceso implica "gas ácido" (H2S) o corrientes ácidas agresivas, el C276 suele ser la especificación obligatoria. El Inconel 625 funcionará adecuadamente en situaciones de ácidos suaves, pero carece de la longevidad del C276 en ácidos reductores concentrados y calientes.

Número equivalente de resistencia a las picaduras (PREN)

El valor PREN es un cálculo teórico utilizado para clasificar las aleaciones en función de su resistencia a la corrosión por picaduras.

-

Fórmula: PREN = %Cr + 3,3(%Mo) + 16(%N) + 1,5(%W)

-

Inconel 625 PREN: Aproximadamente 45-50.

-

Hastelloy C276 PREN: Aproximadamente 65-70.

La diferencia en las puntuaciones PREN pone de manifiesto por qué se elige el C276 para los depuradores farmacéuticos y petroquímicos más severos. Una diferencia de puntuación de 20 puntos representa un nivel de fiabilidad completamente distinto en entornos ricos en cloruros.

Oxidación y gas a alta temperatura

En este caso, Inconel 625 toma la delantera. El mayor contenido de cromo (20-23%) permite al 625 formar una robusta capa de óxido que protege al metal de las incrustaciones a temperaturas de hasta 982°C (1800°F). Aunque el C276 tiene buenas capacidades a altas temperaturas, es propenso a formar fases intermetálicas (como la fase Mu) tras una exposición prolongada a temperaturas entre 650°C y 1100°C, lo que puede reducir la ductilidad. El Inconel 625 es mucho más estable en los tubos de escape de motores a reacción y en los revestimientos de chimeneas de antorcha.

Resistencia a la corrosión: donde aparecen las verdaderas diferencias de rendimiento

Orientaciones generales

El Hastelloy C-276 se clasifica mejor en entornos de ácidos mixtos y condiciones que presentan química oxidante y reductora, como corrientes de procesamiento químico con oxidantes más cloruros, mezclas sulfúrico-nítricas concentradas y muchas corrientes de residuos. El Inconel 625 ofrece una excelente resistencia en muchas aguas cloruradas, condiciones marinas y entornos oxidantes, al tiempo que ofrece una mejor resistencia mecánica a temperaturas elevadas. Las dos aleaciones suelen rendir bien en las mismas pruebas que atacan rápidamente a los aceros inoxidables.

Pruebas de laboratorio y sobre el terreno

-

La ebullición de un 45% de cloruro de magnesio (ASTM G36) es una prueba severa de agrietamiento por corrosión bajo tensión inducida por cloruros. Tanto el C-276 como el 625 resistieron el agrietamiento durante largos periodos de prueba en los datos de la industria, mientras que muchos grados de acero inoxidable fallaron rápidamente. Se trata de un indicador útil de la vulnerabilidad a la SCC por cloruros en las revisiones de diseño.

-

Los ensayos de grietas y picaduras en agua de mar o en entornos simulados demuestran que la resistencia del C-276 es superior en algunas situaciones de grietas, especialmente en presencia de productos químicos mixtos o agentes oxidantes. El 625 se comporta muy bien en muchos casos de uso en agua de mar y se ha utilizado ampliamente en equipos marinos.

Interpretación práctica

-

Elija C-276 para líneas de proceso, reactores o sistemas de residuos que experimentan ataques ricos en oxidantes combinados con cloruros, o donde la resistencia a ácidos mixtos es crítica para la misión.

-

Elija 625 para componentes marinos, intercambiadores de calor, tuberías de alta resistencia a la temperatura o allí donde sea necesaria la resistencia a la fluencia térmica pero la química sea menos agresiva que la de los peores residuos de plantas químicas.

Referencia experimental clave para la resistencia a ácidos mixtos y cloruros: tablas de corrosión de fabricantes y estudios independientes.

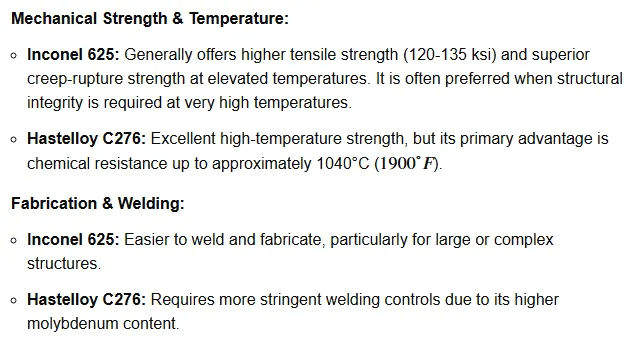

Propiedades mecánicas e integridad estructural

Los ingenieros deben calcular la capacidad de carga del material. El Inconel 625 suele ser el material más resistente físicamente, lo que permite espesores de pared más finos en el diseño de tuberías y recipientes, compensando potencialmente su precio por libra.

Tabla 2: Propiedades mecánicas (temperatura ambiente, recocido de disolución)

| Propiedad | Hastelloy C276 | Inconel 625 | Implicación |

| Resistencia a la tracción (min) | 100 ksi (690 MPa) | 120 ksi (827 MPa) | 625 soporta cargas de mayor presión. |

| Límite elástico (0.2% Offset) | 41 ksi (283 MPa) | 60 ksi (414 MPa) | El 625 resiste mejor la deformación. |

| Alargamiento | 40% | 30% | El C276 es ligeramente más dúctil. |

| Dureza (Rockwell B) | ~87 HRB | ~92 HRB | Ambos se endurecen rápidamente. |

| Densidad | 8,89 g/cm³ | 8,44 g/cm³ | El C276 es más pesado; afecta al coste de envío/volumen. |

El efecto rigidizador del niobio

La presencia de niobio en el 625 crea un efecto de rigidización de la matriz. Esto es vital para aplicaciones como tuberías submarinas o componentes de reactores nucleares, donde el material debe mantener la estabilidad dimensional bajo presiones extremas. El C276 es resistente, pero su función principal es la inercia química, no el poder estructural.

Perspectivas de fabricación, soldadura y maquinabilidad

En MWalloys procesamos ambas aleaciones con frecuencia. El procesamiento de estas superaleaciones requiere estrategias distintas para evitar el desguace de material caro.

Desafíos de la maquinabilidad

Ambas aleaciones se clasifican como difíciles de mecanizar. Tienen una gran resistencia al cizallamiento y se endurecen rápidamente. Si la fresa se hunde o se raspa, la superficie se endurece inmediatamente, pudiendo destruir la herramienta en la siguiente pasada.

-

Buenas prácticas: Utilizar maquinaria rígida y sobrepotenciada. Las herramientas de metal duro son esenciales. Mantener un avance positivo para asegurar que la herramienta entra por debajo de la capa endurecida del corte anterior.

-

Diferencia: El Inconel 625 es ligeramente más "gomoso" debido al niobio, lo que produce virutas largas y fibrosas que pueden enrollarse alrededor de las herramientas. Las virutas de C276 son resistentes, pero tienden a romperse de forma más limpia.

Características de la soldadura

La soldadura de C276 requiere una limpieza extrema. La presencia de azufre, fósforo o plomo (incluso procedente de lápices de colores) puede provocar el agrietamiento inmediato de la soldadura.

-

Tratamiento térmico posterior a la soldadura (PWHT): Una de las grandes ventajas del C276 es que está diseñado para utilizarse "tal como se suelda" en la mayoría de las aplicaciones químicas. Su bajo contenido en carbono (0,01% máx.) minimiza la precipitación de carburos durante la soldadura.

-

Soldadura de Inconel 625: 625 tiene una excelente soldabilidad y se utiliza a menudo como metal de aportación para soldar metales distintos (por ejemplo, unir acero con inoxidable). Es muy resistente al agrietamiento por solidificación de la soldadura.

Análisis del mercado de MWalloys: Precio y disponibilidad

Comprender el panorama comercial es vital para la contratación.

El factor de coste: Molibdeno

El molibdeno es una materia prima volátil. Como el C276 contiene casi el doble de molibdeno que el 625, su precio es mucho más sensible a las fluctuaciones del sector minero. Históricamente, Hastelloy C276 es 15% a 25% más caro que Inconel 625. Esta prima paga el Tungsteno y el Molibdeno extra.

Perfiles de disponibilidad

-

Hastelloy C276: Disponibles en planchas, chapas y tubos adaptados a la industria de procesos químicos (CPI). Las bridas grandes y los accesorios son artículos estándar en stock.

-

Inconel 625: Fácilmente disponible, pero a menudo almacenado en formas adecuadas para la industria aeroespacial (barra redonda, palanquilla) y del petróleo y el gas (tubo de pared gruesa). A veces es más difícil encontrar chapas finas de 625 que de C276, dependiendo de los ciclos del mercado.

Aplicaciones industriales: ¿Dónde utilizar cuál?

Donde reina el Hastelloy C276

-

Desulfuración de gases de combustión (FGD): Los depuradores de las centrales eléctricas que eliminan el azufre utilizan C276 para soportar el lodo ácido.

-

Fabricación farmacéutica: Reactores que requieren pureza absoluta y cero contaminación por corrosión.

-

Papel y pasta de papel: Etapas de blanqueo con dióxido de cloro.

-

Pozos de gas ácido: Tubería de fondo de pozo en entornos con alta presión de H2S y CO2.

Donde reina el Inconel 625

-

Conductos aeroespaciales: Sistemas de escape y anillos de carcasa de turbina en los que la resistencia al calor es clave.

-

Propulsión marina: Palas de hélices y motores de propulsión de submarinos (alta resistencia a la fatiga por corrosión).

-

Industria nuclear: Componentes del núcleo del reactor y de la barra de control.

-

Transformación de residuos en energía: Recubrimientos de calderas para evitar la corrosión/erosión en sobrecalentadores.

Tabla comparativa de datos para una selección rápida

| Característica | Hastelloy C276 | Inconel 625 | Ganador |

| Resistencia a los ácidos (HCl, H2SO4) | Excelente | Bien | C276 |

| Resistencia a la oxidación (alta temperatura) | Bien | Excelente | 625 |

| Límite elástico | Moderado | Alta | 625 |

| Resistencia a las picaduras (PREN) | ~68 | ~48 | C276 |

| Maquinabilidad | Pobre | Pobre | Corbata |

| Eficiencia de costes | Prima alta | Premium | 625 |

| Corrosión por grietas | Destacado | Muy buena | C276 |

Matriz de decisión para la selección de ingenieros y adquisiciones

La tabla ofrece una tabla de decisión compacta para ayudar a elegir entre las aleaciones en función de los factores de diseño dominantes.

| Conductor principal | Elija C-276 cuando | Elija 625 cuando |

|---|---|---|

| Máxima amplitud de corrosión | Oxidantes mixtos más cloruros presentes | Exposición al cloruro pero gravedad limitada de los ácidos mixtos |

| Resistencia a altas temperaturas | Temperatura moderada; domina la química | Se requiere resistencia mecánica a altas temperaturas |

| Facilidad de fabricación | Acepte el cuidado adicional de soldadura para la ganancia de corrosión | Necesidad de soldaduras más fáciles y resistencia estructural |

| Control de costes | El presupuesto permite una prima por longevidad | Limitaciones presupuestarias; necesidad de resistencia para secciones finas |

| Servicio marítimo | Cuando las condiciones de la grieta incluyen depósitos y mezclas químicas | Aplicaciones típicas de agua de mar y alta fatiga |

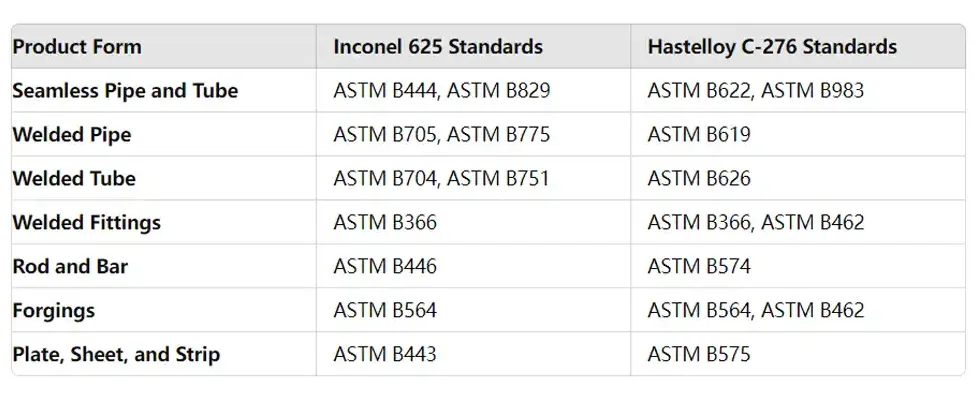

Múltiples tablas para comprobar las especificaciones

Tabla: Composición química de referencia rápida (repetir para mayor comodidad)

| Aleación | Ni | Cr | Mo | Nb+Ta | W | Fe |

|---|---|---|---|---|---|---|

| Hastelloy C-276 | Bal. | 14.5-16.5 | 15.0-17.0 | rastrear | 3.0-4.5 | 4.0-7.0 |

| Inconel 625 | ≥58.0 | 20.0-23.0 | 8.0-10.0 | 3.15-4.15 | rastrear | ≤5.0 |

Fuentes: fichas técnicas de aleaciones primarias.

Tabla: Puntos destacados de las pruebas de corrosión

| Prueba o entorno | Rendimiento del Hastelloy C-276 | Rendimiento de Inconel 625 |

|---|---|---|

| Ebullición 45% MgCl2 (ASTM G36) | No se agrieta en el cribado a largo plazo | No se agrieta en el cribado a largo plazo |

| Pruebas de grietas en el agua de mar | Muy buena resistencia en montajes mixtos | Muy bueno; excelente para muchos usos marinos |

| Ácido mixto (HNO3+H2SO4) | Vida superior | Bueno; puede requerir precaución en mezclas fuertemente oxidantes |

Datos procedentes de resúmenes de ensayos industriales y tablas de corrosión de los fabricantes.

Notas de casos prácticos y consejos de fabricación a nivel micro

-

En el caso de tuberías de C-276 que vayan a estar expuestas a fluidos con alto contenido en cloruros y propensos a la formación de depósitos, evite las juntas solapadas y prefiera las soldaduras de penetración total con purga posterior siempre que sea posible. Mantenga la limpieza de la soldadura y evite los residuos de fundente.

-

Para 625 componentes destinados a cargas térmicas cíclicas, incorporar cálculos de fatiga y considerar el granallado o el acabado superficial para reducir los concentradores de tensión.

-

Para ambas aleaciones, especifique la certificación del laminador y la trazabilidad en los pliegos de condiciones. Exija la trazabilidad del número de colada y, en su caso, certificados PMI o de análisis químico.

Hastelloy C276 vs. Inconel 625: Comparación técnica FAQ

1. ¿Puedo soldar Inconel 625 directamente a Hastelloy C276?

2. ¿Por qué el C276 es más caro que el 625?

El coste depende de la densidad de elementos raros.

625: ~9% Molibdeno (sin wolframio)

El tungsteno y el molibdeno de gran pureza son mucho más caros que el níquel o el hierro, lo que convierte al C276 en la mejor elección para la química extrema.

3. ¿Es magnético el Hastelloy C276?

4. ¿Qué aleación es mejor para aplicaciones en agua de mar?

5. ¿Qué representa el mayor riesgo a la hora de mecanizar estas aleaciones?

6. ¿Puede el Inconel 625 sustituir al C276 en una planta de blanqueo?

7. ¿Cuál es la temperatura máxima de funcionamiento de estas aleaciones?

8. ¿Suministra MWalloys pernos y elementos de fijación C276?

9. ¿Cómo puedo distinguir el C276 del 625 sin un informe de ensayo de materiales?

10. ¿En qué se diferencia la designación UNS?

Utilice siempre los números UNS en las órdenes de compra para garantizar la precisión:

- Hastelloy C276: UNS N10276

- Inconel 625: UNS N06625

MWalloys: Su socio estratégico en superaleaciones

Para elegir entre el Hastelloy C276 y el Inconel 625 hay que sopesar el presupuesto y el coste del fallo. Si el entorno es químicamente reductor y muy agresivo, el C276 es la póliza de seguro que necesita. Si el entorno exige una gran resistencia al calor y a la oxidación en general, el 625 es el campeón de la ingeniería.

Para consultas específicas sobre inventarios, capacidades de tratamiento térmico o asesoramiento sobre mecanizado en relación con UNS N10276 y UNS N06625, póngase en contacto hoy mismo con el equipo de ingeniería de MWalloys. Ofrecemos materiales certificados con trazabilidad completa para sus proyectos más críticos.