La corrosión galvánica hará que el aluminio se corroa preferentemente cuando esté conectado eléctricamente al acero inoxidable en un entorno conductor; este riesgo aumenta cuando el electrolito contiene cloruros, cuando el área de aluminio es pequeña en relación con el área de acero inoxidable, o cuando existen grietas y revestimientos deficientes. La selección adecuada del material, el aislamiento eléctrico, los revestimientos protectores, el diseño cuidadoso de las uniones y el cumplimiento de las normas de ensayo reconocidas pueden reducir drásticamente la probabilidad y los costes de servicio.

Electroquímica fundamental de la corrosión galvánica

La corrosión galvánica se produce cuando dos metales distintos forman un circuito eléctrico a través de un electrolito. En ese circuito, un metal se convierte en ánodo y pierde iones metálicos, mientras que el otro se convierte en cátodo y permanece protegido. La dirección del ataque depende del potencial electroquímico relativo de cada metal en el entorno en cuestión. Cuando el aluminio entra en contacto con el acero inoxidable, el aluminio se encuentra normalmente a un potencial más negativo; por lo tanto, se convierte en el ánodo y se corroe. La corriente de corrosión y la pérdida de masa resultante dependen de la diferencia de potencial, la conductividad del electrolito y la relación de superficie expuesta entre cátodo y ánodo.

Dónde aparecen los binomios acero inoxidable + aluminio en la industria

Los maridajes más habituales son:

-

Herrajes marinos: herrajes de aluminio para el casco con aparejos o fijaciones de acero inoxidable.

-

Transporte: paneles de la carrocería del vehículo (aluminio) y soportes o pernos inoxidables.

-

Fachadas arquitectónicas: componentes de muro cortina de aluminio unidos a marcos de elementos inoxidables.

-

Carcasas electrónicas: carcasas de aluminio con conectores inoxidables.

-

Plataformas marinas y soportes de energías renovables.

En todos los casos, el mojado con agua de mar, condensación o sales de deshielo aumenta el riesgo. Por lo tanto, las directrices prácticas deben tener en cuenta el entorno, el ciclo de trabajo y el potencial galvánico.

Factores ambientales que modifican el perfil de riesgo

Factores medioambientales clave:

-

Química de los electrolitos: las soluciones ricas en cloruros (agua de mar, sal de deshielo) aumentan la conductividad e impulsan mayores corrientes de corrosión.

-

Temperatura: una temperatura elevada suele aumentar la velocidad de reacción de la corrosión y puede modificar los potenciales relativos.

-

Aireación y caudal: la concentración de oxígeno y el caudal influyen en la formación y descomposición de las películas protectoras de óxido sobre el aluminio; las grietas con poco oxígeno pueden producir un fuerte ataque localizado.

-

pH y contaminantes: las condiciones ácidas o alcalinas desplazan los potenciales y cambian las fases de aleación que son estables.

-

Tiempo de mojado: periodos más largos con electrolito presente producen más daño acumulativo.

Al evaluar un diseño, cuantifique estos parámetros en lugar de basarse en la heurística.

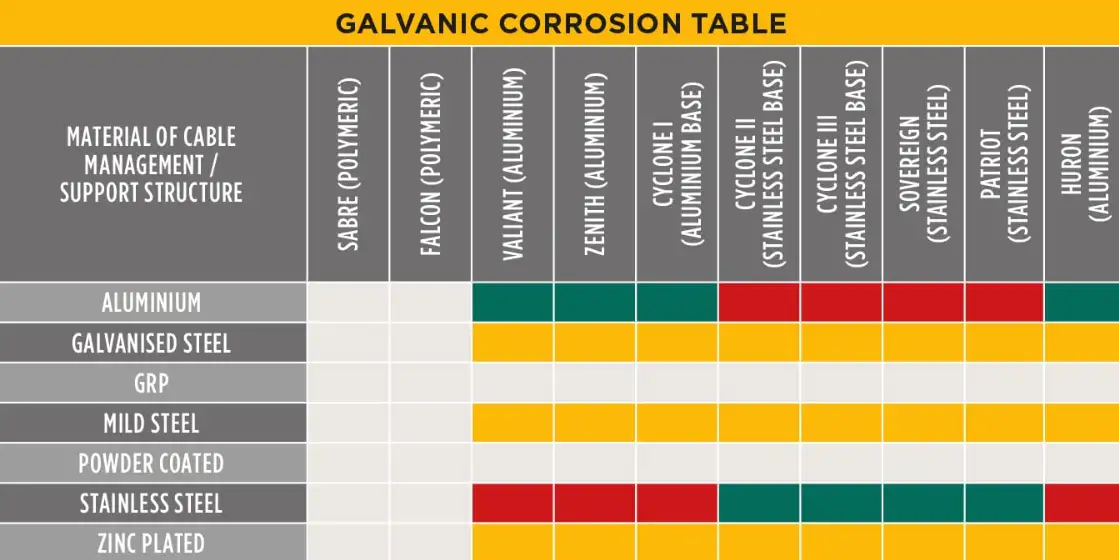

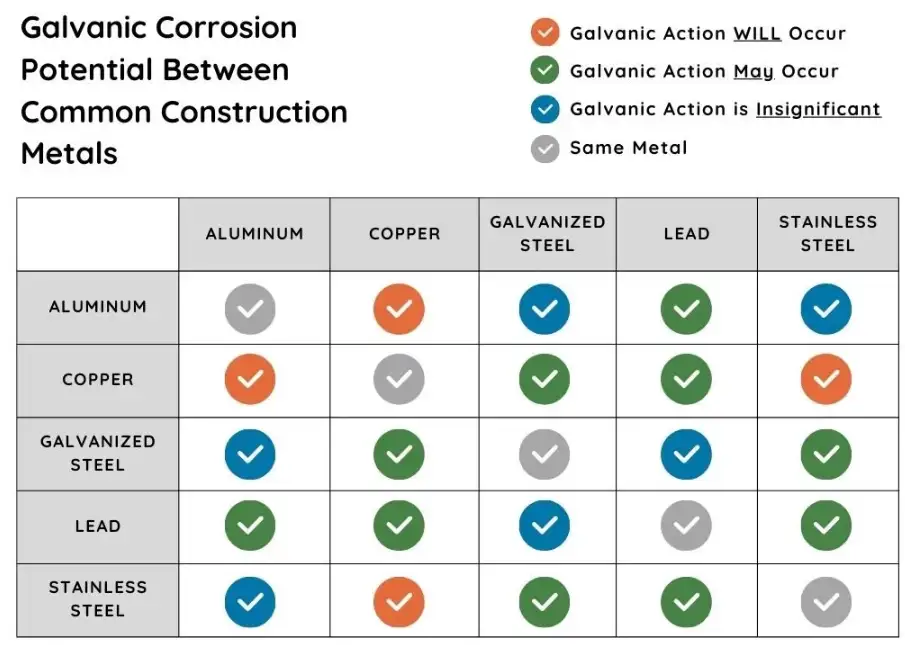

La serie galvánica y el efecto de área

La serie galvánica clasifica los metales según su potencial electroquímico en un entorno determinado (normalmente agua de mar como referencia común). Las aleaciones de aluminio son significativamente más activas (menos nobles) que los aceros inoxidables típicos; esta diferencia produce una tensión impulsora de la corriente galvánica. El efecto de la relación de área multiplica los daños: un ánodo de aluminio pequeño acoplado a un cátodo de acero inoxidable grande sufrirá una densidad de corriente mucho mayor y una corrosión más rápida que un área de aluminio grande emparejada con un área de acero inoxidable pequeña. Los ingenieros deben evaluar tanto la diferencia de potencial como la relación de área expuesta a la hora de predecir la vida útil.

Modos de fallo prácticos y ejemplos reales

Manifestaciones comunes:

-

Adelgazamiento uniforme del aluminio cerca de los puntos de contacto con fijaciones inoxidables.

-

Corrosión por hendiduras en las juntas, donde la humedad atrapada descompone las capas de óxido.

-

Picaduras y exfoliación en paneles sometidos a grandes esfuerzos en entornos marinos.

-

Aflojamiento del tornillo debido a la acumulación de productos de corrosión o a la pérdida de sección transversal.

Los estudios de casos en los registros de mantenimiento marítimo y las actas de corrosión publicadas muestran que los accesorios de aluminio del casco fallan en cuestión de meses cuando se acoplan incorrectamente a accesorios inoxidables en zonas habituales de salpicaduras de agua de mar.

Normas, métodos de ensayo y cómo interpretar los resultados

Un programa sólido de control de la corrosión utiliza normas reconocidas para examinar materiales y revestimientos, simular condiciones de servicio y cuantificar la susceptibilidad.

Normas y prácticas clave:

-

ASTM G71 - ensayos de corrosión galvánica en condiciones controladas de laboratorio; proporciona protocolos para medir la corriente y el potencial galvánicos entre metales acoplados.

-

ASTM G1, G31, G46 - preparación de muestras, ensayos de inmersión y evaluación de la corrosión por picaduras y grietas.

-

ISO 8057 (2024) - procedimientos electroquímicos para determinar las velocidades de corrosión galvánica en conjuntos con revestimientos protectores; pertinentes para combinaciones de aluminio revestido y acero inoxidable.

-

Desarrollo de series galvánicas - La ASTM y los organismos industriales recomiendan derivar una serie galvánica en las condiciones ambientales específicas de la aplicación en lugar de basarse únicamente en gráficos genéricos.

Normas de interpretación:

-

Realice pruebas en electrolitos representativos (concentración de sal, temperatura, caudal).

-

Indique tanto la diferencia de potencial como la densidad de corriente galvánica.

-

Incluir hipótesis de relación de superficies que reflejen los montajes probables.

-

Considerar la posibilidad de realizar pruebas de exposición a largo plazo en lugar de un mero cribado acelerado.

Principios de diseño para evitar el ataque galvánico

Un buen diseño reduce el contacto eléctrico, reduce el acceso al electrolito y evita los emparejamientos de ánodo pequeño/cátodo grande.

Normas prácticas:

-

Mantenga juntos los metales similares siempre que sea posible.

-

Si deben utilizarse metales mixtos, coloque el metal más noble donde la exposición al electrolito sea limitada, o aumente el área anódica para reducir la densidad de corriente.

-

Aísle eléctricamente las interfaces utilizando barreras no conductoras (juntas, arandelas de nailon, manguitos de polímero) cuando la transferencia de carga lo permita.

-

Evite las grietas que atrapan la humedad; proporcione drenaje y ventilación.

-

Utilizar revestimientos en la superficie de aluminio anódico que proporcionen una protección de barrera duradera; garantizar la continuidad del revestimiento bajo los elementos de fijación.

-

Utilice elementos de fijación cuya metalurgia y acabado superficial hayan demostrado su compatibilidad con la aleación de aluminio específica en el entorno previsto.

Estos principios son coherentes con las recomendaciones publicadas por la industria para minimizar el contacto entre metales distintos en la práctica marina y arquitectónica.

Técnicas de mitigación

Esta sección enumera las opciones de mitigación, los beneficios, los límites y las notas de aplicación.

Tratamientos superficiales y revestimientos

-

Recubrimientos de conversión (por ejemplo, alternativas con cromato o sin cromato)Mejorar la adherencia de la pintura y proporcionar cierta protección de sacrificio al aluminio. Garantizan el cumplimiento medioambiental de las restricciones sobre cromatos.

-

Imprimaciones y acabados orgánicosLos sistemas epoxídicos o de poliuretano de alto rendimiento reducen la entrada de humedad. La continuidad del revestimiento alrededor de los elementos de fijación es crucial.

-

Anodizado (para aluminio)Las películas anódicas gruesas aumentan las propiedades de barrera, pero pueden requerir sellado; el aluminio anodizado que se somete a abrasión mecánica cerca de los puntos de contacto inoxidables puede seguir corroyéndose.

La selección del revestimiento debe validarse mediante ensayos ASTM/ISO de inmersión y corrosión cíclica.

Aislamiento eléctrico

-

Arandelas de nailon o PTFE, manguitos de polímero, juntas rellenas de resinaUn aislamiento sencillo y barato suele resolver el problema de las conexiones estáticas.

-

Precaución en el diseño: el aislamiento puede atrapar la humedad si no se detalla adecuadamente; prefiera diseños que permitan el drenaje.

Opciones de fijación

-

Utilizar pares de tornillos/aleaciones compatiblesAlgunos tipos de acero inoxidable (por ejemplo, los inoxidables dúplex o de alto contenido en molibdeno) pueden tener un comportamiento diferente; en muchos casos, el uso de fijaciones de aleación de aluminio o de acero inoxidable recubierto reduce el riesgo.

-

Utilizar arandelas/ánodos de sacrificio de zinc o aluminio en accesorios marinos donde el aislamiento no es práctico.

Protección catódica y ánodos de sacrificio

-

Ánodos de sacrificio (zinc, aluminio, magnesio): comúnmente utilizado en cascos y estructuras offshore para proteger grandes conjuntos. Eficaz cuando se dimensiona y mantiene adecuadamente.

-

Sistemas de corriente impresa: adecuadas para grandes estructuras enterradas o sumergidas, pero requieren vigilancia y mantenimiento.

Higiene y mantenimiento del diseño

-

Evitar las sales atrapadas en superficies horizontales.

-

Programar las inspecciones centrándose en los campos de fijación y las juntas.

-

Revestimientos de retoque inmediatamente después del daño.

Para todas las opciones de mitigación, cuantifique las ganancias esperadas a lo largo de la vida con ensayos de laboratorio o de campo en lugar de basarse en reglas empíricas.

Inspección, mantenimiento, reparación y planificación del ciclo de vida

Un plan de ciclo de vida debe incluir:

-

Registro del estado inicial en el momento de la instalación.

-

Inspecciones programadas centradas en las uniones de alto riesgo y registro de los índices de corrosión si es posible.

-

Evaluación no destructiva de elementos de fijación y paneles finos (espesor por ultrasonidos, corrientes de Foucault).

-

Un protocolo de reparación: eliminar los productos de la corrosión, verificar la integridad del sustrato, seleccionar materiales de reparación compatibles y recubrir utilizando sistemas validados.

-

Criterios de sustitución: cuando la pérdida de superficie de la sección transversal reduce la capacidad estructural por debajo de los márgenes de seguridad.

Documentar los resultados y actualizar las normas de diseño para futuros proyectos. Los datos históricos muestran a menudo que los primeros signos visuales cerca de las juntas de acero inoxidable/aluminio predicen una rápida degradación posterior.

Cuadros comparativos

Tabla 1 - Rangos típicos de potencial galvánico en agua de mar (selección)

| Material | Potencial típico frente a Ag/AgCl (V) | Comportamiento típico cuando se combina con acero inoxidable |

|---|---|---|

| Aleaciones de aluminio | -1,1 a -0,75 | Fuertemente anódico; se corroerá cuando se acople al inoxidable en electrolito. |

| Aceros inoxidables (pasivos) | -0,50 a -0,30 | Catódico respecto al aluminio en agua de mar; permanece protegido. |

| Aleaciones de cobre | -0,30 a -0,10 | Comportamiento cercano al inoxidable; acoplamiento menos severo con el SS pero aún puede causar ataque al aluminio. |

| Zinc (de sacrificio) | -1,0 a -0,9 | Anódico; utilizado intencionadamente como ánodo de sacrificio. |

Cuadro 2 - Matriz de métodos de mitigación

| Método | Facilidad de aplicación | Coste típico | Eficacia (medios marinos) | Notas |

|---|---|---|---|---|

| Aislamiento eléctrico (arandelas/manguitos) | Alta | Bajo | Alta si se detalla correctamente | Cuidado con la humedad atrapada |

| Sistema de revestimiento sobre aluminio | Medio | Medio | Alta | Debe ser continuo; validar con pruebas cíclicas. |

| Anodizado + sellado | Medio | Medio | Medio-Alto | Bueno para algunas aleaciones; el daño mecánico reduce el beneficio |

| Sistema de ánodo de sacrificio | Bajo | Bajo-Medio | Alta (para estructuras sumergidas) | Requiere mantenimiento |

| Utilización de elementos de fijación de aluminio o chapados | Alta | Bajo-Medio | Medio | Considerar las propiedades mecánicas y las compensaciones galvánicas |

Tabla 3 - Lista de comprobación para la selección de elementos de fijación

| Consideración | Recomendación |

|---|---|

| Utilizar el entorno | En caso de salpicaduras o agua de mar, evite las fijaciones inoxidables desnudas sobre aluminio desnudo, a menos que estén aisladas. |

| Recubrimiento bajo cabeza | Aplique un revestimiento no conductor o una arandela para separar los metales. |

| Bloqueo de roscas | Prefiera los cierres mecánicos no conductores a los adhesivos conductores que pueden puentear metales. |

| Par de apriete | Evite el par de apriete excesivo que desgasta los revestimientos y rompe la película anódica. |

Preguntas más frecuentes

P1: ¿Pueden combinarse el acero inoxidable y el aluminio en aplicaciones exteriores?

Sí, pueden utilizarse juntos cuando se aplica el aislamiento, los revestimientos o la protección de sacrificio especificados y cuando el conjunto está diseñado para evitar las relaciones de área pequeña de aluminio/grande de acero inoxidable y la humedad atrapada.

P2: ¿Qué tipo de acero inoxidable es el más seguro para combinar con aluminio?

Ningún grado de acero inoxidable es seguro por sí solo; la selección depende del entorno y de la aleación. La clave está en controlar el contacto eléctrico y el acceso al electrolito en lugar de confiar únicamente en la química del inoxidable. Pruebe las parejas reales en condiciones de servicio simuladas.

P3: ¿Resuelven el problema las fijaciones inoxidables chapadas?

El chapado puede ayudar si proporciona una barrera aislante duradera; sin embargo, un chapado fino o dañado puede fallar y crear focos de corrosión concentrados. Utilice revestimientos gruesos de eficacia probada y verifíquelos mediante ensayos cíclicos.

P4: ¿Pintar ambos metales detendrá la corrosión galvánica?

Un revestimiento continuo e intacto en ambos metales reduce enormemente el riesgo. Los pinchazos, los bordes dañados o la cobertura incompleta alrededor de los elementos de fijación reducen la protección y pueden concentrar los ataques.

P5: ¿Qué importancia tiene el coeficiente de superficie?

Muy importante. Un ánodo de aluminio pequeño expuesto a un cátodo inoxidable grande puede experimentar una alta densidad de corriente y una pérdida rápida. Mantenga relaciones de área conservadoras y diseños de prueba donde la alta exposición cátodo/ánodo sea inevitable.

P6: ¿El aluminio anodizado es seguro con el acero inoxidable?

El anodizado mejora la resistencia de barrera. Sin embargo, los daños mecánicos o las zonas desgastadas cerca de los puntos de contacto inoxidables siguen permitiendo la acción galvánica. Utilice sellado y aislamiento para las uniones críticas.

P7: ¿Son las arandelas de polímero una solución a largo plazo?

Son eficaces cuando se exponen a cargas predecibles y la intemperie es limitada. Verifique la resistencia a los rayos UV, a la fluencia y a los productos químicos del polímero en el entorno previsto. Diseñar para el drenaje.

P8: ¿Debo utilizar ánodos de sacrificio en el aluminio arquitectónico?

Los ánodos de sacrificio suelen utilizarse en aplicaciones marinas/sumergidas más que en elementos arquitectónicos expuestos. En el caso de los edificios, suelen preferirse los revestimientos y el aislamiento.

P9: ¿Cómo debo probar mi montaje?

Siga los métodos de ensayo ASTM para el acoplamiento galvánico y las pruebas de inmersión, ejecute ciclos de pulverización salina y húmedo/seco adaptados a las condiciones de servicio previstas, y mida las corrientes galvánicas y la pérdida de masa.

Q10: ¿A quién debo consultar en caso de sistemas complejos?

Los ingenieros especializados en corrosión, los especialistas en revestimientos y las organizaciones con experiencia en estudios de corrosión marina (laboratorios independientes, sociedades de clasificación) deben validar los diseños mediante ensayos basados en normas.

Lista de control para ingenieros

-

Trace un mapa de todos los puntos de contacto de metales distintos.

-

Determinar la exposición ambiental (química del electrolito, tiempo de humectación, temperatura).

-

Calcular las relaciones de área cátodo/ánodo para el peor estado de montaje.

-

Seleccione revestimientos y materiales de aislamiento que sobrevivan a las condiciones de servicio locales.

-

Realice pruebas ASTM/ISO que modelen el electrolito de servicio y los ciclos térmicos.

-

Crear intervalos de inspección basados en los índices de corrosión previstos.

-

Registre los datos de campo y afine las opciones de material para la siguiente iteración del diseño.

Resumen final

El aluminio suele ser el elemento sacrificado cuando entra en contacto con el acero inoxidable en condiciones conductoras. Este hecho básico debe determinar la selección de materiales, el diseño de las juntas y la planificación del mantenimiento. Los ingenieros no deben confiar únicamente en los gráficos disponibles en el mercado, sino que deben seleccionar condiciones de prueba que reproduzcan la exposición real, diseñar el aislamiento o los revestimientos y programar programas de inspección adecuados al entorno. Cuando se aplican correctamente, estas medidas transforman un emparejamiento intrínsecamente arriesgado en un conjunto fiable y duradero.

Referencias autorizadas

- El acero inoxidable en el agua: La corrosión galvánica y su prevención - Instituto del Níquel (documento técnico)

- Ensayos y normas de corrosión de ASTM - ASTM International

- Series galvánicas en el agua de mar en función de la temperatura - Actas NACE/AMPP

- ISO 8057 (2024) - Determination of galvanic corrosion rate (scope & procedures) - ISO