La elección entre acero para herramientas D2 y S7 se reduce a una elección binaria entre resistencia al desgaste y resistencia al impacto. D2 (AISI D2) es la mejor elección para operaciones continuas de corte, cizallado y estampado en las que el desgaste abrasivo es el principal modo de fallo y las cargas de impacto son bajas; mantiene el filo durante más tiempo pero es susceptible de astillarse. S7 (AISI S7) es el material necesario para aplicaciones de alto impacto, como cinceles, punzones pesados y rompedores de hormigón, en las que la herramienta debe absorber energía cinética sin fracturarse. Si su aplicación implica cortar grandes volúmenes de materiales finos, especifique D2. Si su herramienta se enfrenta a golpes repetidos de tipo martillo o a impactos de cargas pesadas, especifique S7. No sustituya una por otra, ya que la D2 se romperá con los golpes y la S7 se desgastará prematuramente en entornos abrasivos.

Composición metalúrgica y análisis químico de aleaciones

Para entender por qué estos aceros se comportan de forma diferente en el taller, debemos examinar su arquitectura química. La diferencia de rendimiento se deriva directamente de la formación de carburos impulsada por los niveles de cromo y carbono.

Desglose de la composición química (normas AISI)

La siguiente tabla muestra los porcentajes de peso químico nominal que definen estas aleaciones. Obsérvese la enorme disparidad en el contenido de cromo.

| Elemento | Acero para herramientas D2 (alto contenido en carbono/cromo) | Acero para herramientas S7 (resistente a los golpes) | Papel en la microestructura |

| Carbono (C) | 1.40% - 1.60% | 0.45% - 0.55% | Determina la dureza máxima y el volumen de carburo. |

| Cromo (Cr) | 11.00% - 13.00% | 3.00% - 3.50% | Forma carburos duros de cromo (desgaste) frente a la resistencia a la corrosión. |

| Molibdeno (Mo) | 0.70% - 1.20% | 1.30% - 1.80% | Agente endurecedor profundo; mejora la tenacidad. |

| Vanadio (V) | 0.50% - 1.10% | 0.20% - 0.30% | Refinamiento del grano y conservación de los bordes |

| Manganeso (Mn) | 0,60% Máx | 0.20% - 0.90% | Desoxidante; ayuda a la endurecibilidad. |

| Silicio (Si) | 0,60% Máx | 0.20% - 1.00% | Aumenta la interacción entre fuerza y dureza. |

El efecto carburo y la estructura del grano

En el acero D2, la combinación de 1,5% de carbono y 12% de cromo crea una microestructura repleta de carburos de cromo primarios masivos. Al microscopio, el D2 parece un agregado de hormigón. Estas "rocas" (carburos) proporcionan una resistencia extrema a la abrasión, pero actúan como elevadores de tensión. Cuando el D2 falla, suele romperse o astillarse catastróficamente porque las grietas se propagan con facilidad a través de estos frágiles carburos.

El S7, con una cantidad significativamente menor de carbono y cromo, se basa en una estructura martensítica con carburos muy finos. Esta falta de carburos masivos permite que la red de acero se deforme ligeramente bajo tensión sin agrietarse. La adición de más silicio y molibdeno en el S7 confiere al acero un equilibrio único que le permite endurecerse en profundidad en el núcleo y mantener al mismo tiempo una elevada resistencia a la tracción, lo que evita la "pastosidad" que se observa en los aceros de aleación inferior.

Propiedades mecánicas y métricas de rendimiento

Los ingenieros que utilizan el inventario de MWalloys preguntan a menudo por las cifras de compensación. He aquí cómo se acumulan en las pruebas físicas.

Capacidades de dureza (HRC)

-

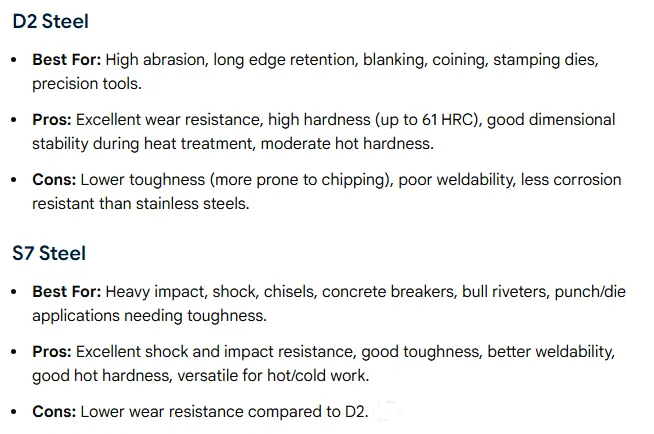

D2 Dureza de trabajo: Normalmente se templa a 58-62 HRC. Mantiene esta dureza incluso cuando se calienta durante las operaciones de alta fricción (endurecimiento por aire).

-

S7 Dureza de trabajo: Normalmente se templa a 54-58 HRC. Aunque puede alcanzar los 60 HRC nada más enfriarse, es necesario templarlo a mediados de los 50 HRC para liberar su potencial de resistencia a los golpes.

Matriz de dureza frente a resistencia al desgaste

Esta sección aborda las principales palabras clave de LSI relativas a los modos de fallo.

-

Resistencia Charpy V-Notch: El S7 ofrece aproximadamente 125 ft-lbs de absorción de energía de impacto con una dureza óptima. El D2 suele registrarse por debajo de 20 ft-lbs. S7 es efectivamente de 5 a 6 veces más duro que D2.

-

Resistencia a la compresión: El D2 tiene una resistencia a la compresión superior debido a su alto contenido en carbono, lo que lo hace ideal para matrices de estampación que deben soportar cargas estáticas pesadas sin deformarse.

-

Estabilidad dimensional: El D2 es conocido como un acero "Cold Work" con una excelente estabilidad durante el tratamiento térmico. Apenas se mueve. El S7 también es relativamente estable como acero de endurecimiento al aire, pero el D2 es el estándar de oro para secciones de matriz intrincadas que no pueden tolerar cambios de tamaño.

Protocolos de tratamiento térmico y matices de procesamiento

Un tratamiento térmico adecuado es la diferencia entre una herramienta MWalloys de alto rendimiento y la chatarra. Los protocolos para estos dos difieren significativamente.

Austenitización y temple

D2 requiere una temperatura de austenitización más elevada (alrededor de 1850°F / 1010°C) para disolver suficientes carburos en la matriz. Es estrictamente un acero de temple al aire. El temple en aceite D2 es arriesgado y suele provocar grietas.

S7 se austeniza más bajo (alrededor de 1725°F / 940°C). Puede templarse al aire o en aceite (si la sección es gruesa). La posibilidad de templar al aire el S7 es una gran ventaja con respecto a los antiguos aceros de choque como el S1 o el S5, que requerían aceite o agua y se deformaban mucho.

Estrategias de templado

-

La trampa D2: El D2 presenta un fenómeno conocido como "endurecimiento secundario" a temperaturas de revenido más altas, pero esto reduce drásticamente la tenacidad. Para la mayoría de las aplicaciones de trabajo en frío, se prefiere el revenido a baja temperatura (400 °F) para mantener la dureza.

-

El punto dulce del S7: El S7 suele templarse entre 400°F y 500°F. Templar el S7 a temperaturas demasiado elevadas (superiores a 800 °F) provoca una rápida disminución de la tenacidad, contrariamente a lo que cabría esperar.

Mecanizado, rectificado y fabricación

Para el fabricante de herramientas y el maquinista, el coste del acero suele ser secundario frente al coste de su mecanizado.

Mecanizado en estado recocido

-

D2: Tiene una maquinabilidad aproximada de 50-60% en comparación con el acero templable al agua W1. Es abrasivo para las herramientas de corte incluso en estado blando. Se quemarán más plaquitas de metal duro mecanizando D2.

-

S7: Tiene una maquinabilidad aproximada de 75-85%. Corta limpiamente y es menos abrasivo. Sin embargo, el S7 puede ser "gomoso" si el recocido de esferoidización no se ha realizado correctamente en el laminador.

Rectificado y electroerosión (EDM)

El rectificado de D2 endurecido es difícil. Los carburos de cromo se resisten a la muela abrasiva, lo que provoca el satinado y el sobrecalentamiento localizado (quemado). Utilice muelas CBN u óxido de aluminio de aglomerante blando.

El S7 se rectifica con relativa facilidad, incluso cuando está templado. Sin embargo, si se utiliza electroerosión, ambos aceros requieren una cuidadosa eliminación de la "capa blanca" (capa de refundición) para evitar microfisuras superficiales que pueden provocar el fallo prematuro de la herramienta por fatiga.

Escenarios de aplicación industrial: ¿Dónde utilizar cuál?

Esta sección ayuda a los responsables de compras a cotejar las existencias con los pedidos.

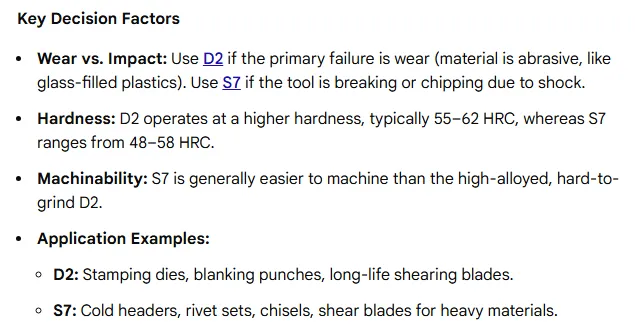

Cuándo especificar acero D2 para herramientas

Seleccione D2 para entornos de "no impacto y alto desgaste":

-

Troqueles de corte: Estampación de chapas finas, acero inoxidable o aluminio abrasivo.

-

Cortadoras rotativas: Cuchillos que cortan continuamente y generan calor.

-

Matrices de laminación de roscas: Cuando se necesita una alta resistencia a la compresión y al desgaste (y las roscas no son propensas a astillarse).

-

Moldes de inyección de plástico: Para el moldeo de plásticos abrasivos (nailon relleno de vidrio) en los que el contenido de cromo ayuda a resistir el desgaste y la corrosión leve.

Cuándo especificar acero para herramientas S7

Seleccione S7 para entornos de "alto impacto y gran carga":

-

Golpes: Perforación de chapas gruesas en las que el punzón sufre un choque de compresión al entrar y un choque de tracción al retraerse.

-

Cinceles y herramientas neumáticas: Rompedores de hormigón, juegos de remaches.

-

Moldes de inyección de plástico: Específicamente para moldes grandes en los que el riesgo de agrietamiento del cuerpo del molde es elevado, o para matrices de fundición a presión de zinc.

-

Cuchillas de cizalla: Para cortar chatarra de grueso calibre cuando el material puede ser imprevisible.

Dónde se utiliza habitualmente cada acero

| Tipo de aplicación | Elección típica | Razonamiento |

|---|---|---|

| Cuchillas de cizalla de precisión, matrices de punzonado, herramientas de troquelado | D2 | Retención del filo a largo plazo bajo deslizamiento abrasivo y contacto de alta compresión |

| Punzones de impacto, cinceles en frío, elementos de arrastre | S7 | Absorción de impactos superior que evita la fragilidad en caso de impactos repetidos |

| Matrices de estirado, rodillos de conformado | D2 | La resistencia al desgaste y la resistencia a la compresión mantienen la vida dimensional |

| Componentes de martilleo, brocas de martillo neumático | S7 | La tenacidad reduce las fracturas catastróficas en el servicio de impacto |

| Aplicaciones de cizallamiento de larga duración con impacto moderado | Considerar D2 con temperamento controlado | Compromiso de vida útil frente a impactos ocasionales; se requiere un diseño cuidadoso |

Tabla comparativa de prestaciones (rangos típicos)

| Propiedad | D2 (típico) | S7 (típico) |

|---|---|---|

| Dureza templada (servicio) | 55-62 HRC | 45-55 HRC |

| Resistencia al desgaste | Muy alta | Moderado |

| Resistencia al impacto | Bajo a moderado | Alta |

| Maquinabilidad (recocido) | Moderado | Bien |

| Estabilidad dimensional durante el enfriamiento | Excelente | Muy buena |

| Usos típicos | Matrices de corte, troquelado y conformado | Herramientas de impacto, punzones, piezas de trabajo en frío |

Coste comparativo y disponibilidad de la cadena de suministro

En el contexto del mercado siderúrgico actual, el precio fluctúa en función de los extras de aleación (concretamente, molibdeno y vanadio).

-

Coste base: Por lo general, el D2 es ligeramente más caro por libra que el S7 debido al elevado volumen de cromo y carbono, aunque las subidas del mercado del molibdeno pueden elevar ocasionalmente el precio del S7.

-

Disponibilidad: Ambos son artículos estándar en MWalloys. El D2 está ampliamente disponible en redondos, planos y chapas. El S7 también es común, pero a veces es más difícil de encontrar en secciones transversales muy grandes (más de 12 pulgadas) en comparación con el D2.

-

Factor de coste de mecanizado: Mientras que el material D2 puede costar 20% más, el tiempo de mecanizado para D2 puede ser 30-40% superior al de S7. Si la pieza requiere la eliminación de geometrías complejas, S7 ofrece un menor coste total de la pieza.

Resistencia a la corrosión y durabilidad medioambiental

Un error común es creer que el D2 es acero inoxidable porque tiene cromo 12%. Esto es falso.

-

D2 "Semi-inoxidable": El D2 tiene suficiente cromo para resistir la oxidación atmosférica mejor que el O1 o el A2, pero el carbono retiene gran parte de ese cromo en carburos. Se oxidará si se expone a la humedad o a los ácidos. No cumple las normas de los materiales inoxidables para uso médico o alimentario (como el 440C).

-

Corrosión S7: S7 tiene una resistencia a la corrosión muy baja. Debe mantenerse aceitado o chapado (cromo/níquel) si se utiliza en entornos húmedos o en moldes de plástico corrosivos.

Veredicto de la selección de MWalloys: la lista de comprobación final

Utilice esta lista de comprobación antes de finalizar su orden de compra:

-

¿La carga de trabajo es abrasiva? (Arena, vidrio, papel, metal deslizante) -> Elija D2.

-

¿La carga de trabajo es muy pesada? (martillazos, fuertes puñetazos, caídas) -> Elige S7.

-

¿La pieza es intrincada y de paredes finas? -> Elija D2 (para estabilidad) SI no hay choque; en caso contrario S7 (para evitar la fractura de la pared).

-

¿Necesita un filo de cuchillo? -> D2 para cortar; S7 para cortar (como un hacha).

-

¿Se utiliza la electroerosión? -> S7 es generalmente más tolerante al proceso de electroerosión si se alivia la tensión adecuadamente.

Qué elegir para los modos de fallo habituales

| Modo de fallo dominante | Material preferido | Breve justificación |

|---|---|---|

| Desgaste abrasivo o embotamiento de los bordes | D2 | La red de carburo resiste la pérdida de material por contacto deslizante |

| Fractura súbita por impacto | S7 | Una mayor resistencia a la fractura impide la propagación de grietas en caso de choque |

| Combinación: desgaste más golpes repetidos | Sustrato S7 con revestimiento duro o D2 con tratamientos endurecedores | La ingeniería híbrida ofrece el mejor ciclo de vida en regímenes mixtos. |

| Troqueles de dimensiones críticas que requieren poca distorsión | D2 | La baja distorsión tras el temple beneficia al utillaje de precisión |

| Componentes que requieren un preendurecimiento fácil de mecanizar | S7 | Un menor contenido de carburo proporciona una mejor maquinabilidad en estado recocido. |

Acero para herramientas D2 vs S7: Preguntas técnicas frecuentes

1. ¿Puedo utilizar S7 para la hoja de un cuchillo?

2. ¿Se considera inoxidable el acero D2?

3. ¿Qué acero es más duro, el D2 o el S7?

D2 es más difícil. Puede alcanzar una dureza máxima de 62-64 HRC. El S7 suele alcanzar un máximo de 59-61 HRC. En la práctica, se da prioridad al D2 por su resistencia al desgaste, mientras que el S7 se templa más bajo (56-58 HRC) para maximizar su resistencia a los golpes.

| Acero | Dureza máxima | Propiedad principal |

|---|---|---|

| D2 | 64 HRC | Resistencia al desgaste |

| S7 | 61 HRC | Resistencia a los golpes |