Acero para herramientas D2 es un acero de alto contenido en carbono, alto contenido en cromo y templado al aire para trabajo en frío, diseñado para ofrecer una gran resistencia al desgaste y una excelente estabilidad dimensional en aplicaciones de utillaje. Para proyectos en los que se da prioridad a la duración de los bordes, la resistencia a la abrasión y una distorsión mínima durante el endurecimiento, el D2 suele ser la opción preferida. Cuando la tenacidad o la carga de impacto son prioritarias, pueden ser más adecuadas otras calidades.

1. Instantánea técnica rápida

- Nombre del grado: D2 (a menudo referenciado por las notaciones DIN 1.2379, JIS SKD11, EN X153CrMo12 y UNS según la región).

- Familia: Trabajos en frío, aceros para herramientas con alto contenido en carbono y cromo.

- Atributos principales: Alta resistencia a la abrasión, buena estabilidad dimensional al endurecerse, tenacidad moderada.

- Dureza común tras temple y revenido: normalmente entre 50 y 60 HRC dependiendo de la práctica de templado.

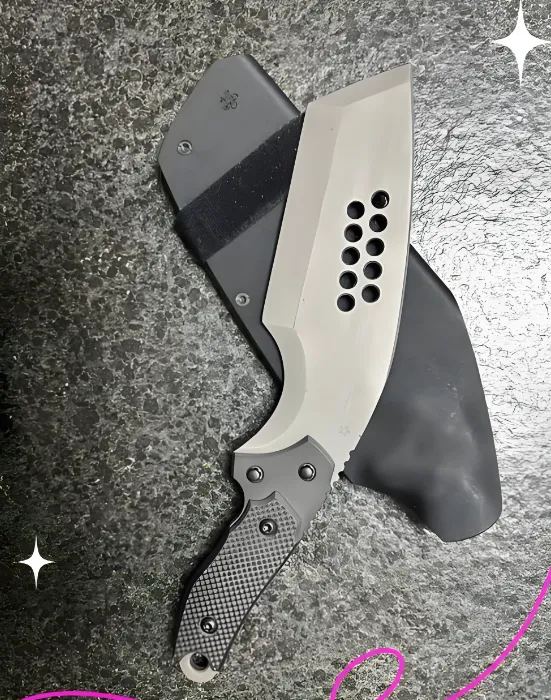

- Casos de uso típicos: matrices de corte y conformado, cuchillas de corte, cuchillas de cizalla, utillaje de extrusión, utillaje de trabajo en frío, componentes de desgaste.

2. Composición química y equivalentes internacionales

A continuación se muestra una tabla de composición concisa que representa los rangos químicos comerciales típicos de D2. Los proveedores pueden publicar límites ligeramente diferentes. Confirme siempre la composición con el certificado de fábrica de cada lote.

| Elemento | Porcentaje de peso típico (intervalo) | Notas |

|---|---|---|

| Carbono (C) | 1.40 - 1.60 | El alto contenido en carbono aumenta el volumen de carburo para aumentar la resistencia al desgaste |

| Cromo (Cr) | 11.00 - 13.00 | El Cr elevado forma carburos de cromo duros y confiere una resistencia a la corrosión suave |

| Molibdeno (Mo) | 0.70 - 1.20 | Mejora la templabilidad y la tenacidad |

| Vanadio (V) | 0.30 - 1.10 | Afina los carburos y mejora el rendimiento frente al desgaste |

| Manganeso (Mn) | 0.10 - 0.60 | Desoxidante y endurecedor |

| Silicio (Si) | 0.20 - 0.50 | Desoxidante, fortalecedor |

| Fósforo (P) | <= 0.03 | Impureza, se mantiene baja |

| Azufre (S) | <= 0.03 | Impureza, se mantiene baja |

| Hierro (Fe) | Saldo | Metal de matriz primaria |

Equivalentes internacionales

| Denominación común | País / Norma | Referencia cruzada típica |

|---|---|---|

| D2 | AISI / ASTM (Norteamérica) | D2 |

| 1.2379 | DIN (Alemania) | 1.2379 |

| SKD11 | JIS (Japón) | SKD11 |

| X153CrMo12 | ES (Europa) | X153CrMo12 |

Notas sobre equivalencias: las tablas de equivalencias son una comodidad de adquisición. Aunque se trata de un mapa de etiquetas, las pequeñas diferencias químicas o de limpieza entre fresas pueden modificar el rendimiento de la herramienta. Para herramientas críticas, exija un certificado completo de la fresadora y, cuando sea posible, una verificación de impacto y dureza suministrada por el proveedor.

3. Microestructura y comportamiento metalúrgico

La microestructura del D2 en estado normalizado y recocido es una matriz martensítica templada que contiene una fracción volumétrica relativamente alta de carburos ricos en cromo. Estos carburos proporcionan resistencia a la abrasión y al desgaste por deslizamiento. La matriz responde al tratamiento térmico con baja distorsión cuando se templa correctamente porque el D2 es un grado de endurecimiento al aire. Puntos metalúrgicos clave:

- El cromo favorece la formación de carburos duros M7C3 y ricos en (Cr,Mo,V) que resisten el desgaste abrasivo.

- El vanadio y el molibdeno refinan el tamaño y la distribución del carburo, mejorando la resistencia al desgaste y la retención del filo.

- Un alto contenido en carbono aumenta la fracción de carburo pero reduce la tenacidad global; esta compensación define las aplicaciones típicas.

- El D2 presenta una buena estabilidad dimensional durante el tratamiento térmico en comparación con las calidades templadas en agua, lo que lo hace adecuado para matrices de precisión.

4. Propiedades mecánicas e intervalos de dureza

Las propiedades mecánicas de los aceros para herramientas dependen del tratamiento térmico. En las tablas siguientes se indican los intervalos objetivo prácticos utilizados por los fabricantes de herramientas. Compruebe siempre muestras representativas después del tratamiento.

Objetivos típicos de dureza y efectos del revenido

| Condición | Dureza típica (HRC) | Uso típico |

|---|---|---|

| Recocido | 200 - 260 HB (~20 - 25 HRC) | Estado de mecanizado más fácil |

| Endurecido y templado a 58 HRC | 58 HRC | Utillaje general de alto desgaste |

| Endurecido y templado a 60 HRC | 60 HRC | Alta retención del filo cuidando la tenacidad |

| Máximo alcanzable (laboratorio) | hasta ~63 HRC pre-templado | No siempre adecuado para piezas de producción debido a su fragilidad |

Tabla de propiedades mecánicas representativas (valores típicos del tratamiento térmico posterior)

| Propiedad | Valor típico | Notas |

|---|---|---|

| Resistencia a la tracción | 1500 - 2200 MPa | Rango estimado basado en la conversión de dureza |

| Límite elástico (compresión) | alto; depende de la dureza | Para las herramientas de trabajo en frío, la resistencia a la compresión es fundamental. |

| Resistencia a la fractura | inferior a A2 o S7 con la misma dureza | Compromiso con la resistencia al desgaste |

| Resistencia al desgaste | Alta | El volumen de carburo es clave |

Densidad del acero para herramientas D2

El acero para herramientas D2 tiene una densidad aproximada de (7,70 g/cm³), (7700 kg/m³) o (0,278 lb/pulg³).Gravedad específica: 7,70, Punto de fusión: 1421℃ (2590℉).

5. Recomendaciones para el tratamiento térmico y el revenido

D2 se endurece al aire. El siguiente programa es una secuencia práctica orientada a la producción. Las temperaturas exactas y los tiempos de mantenimiento dependen del tamaño de la sección, el tipo de horno y la dureza deseada.

Secuencia típica de tratamiento térmico (ejemplo de producción)

- Recocido (para mecanizado): Calentar lentamente hasta 800-900°C, mantener para igualar, después enfriar en horno a velocidad controlada hasta 600°C y después a temperatura ambiente. Dureza objetivo ~200-260 HB.

- Precalentar para endurecer: Llevar la pieza a 750-800°C y mantenerla en remojo dependiendo del grosor de la sección.

- Austenizar (endurecer): Calentar a 1020-1050°C (algunas fuentes utilizan 1010-1040°C) y dejar en remojo dependiendo del grosor (normalmente 20-30 minutos por cada 25 mm de sección).

- Enfriamiento (aire o aceite para determinados tamaños de sección): Dado que el D2 se endurece al aire, es habitual el enfriamiento controlado por aire a partir de la temperatura de austenización. Para secciones pequeñas, se utiliza aire forzado o aire en calma; las secciones grandes pueden necesitar controles de enfriamiento lento para minimizar el agrietamiento.

- Templado: Son habituales los ciclos múltiples de revenido. Rango típico 150-560°C dependiendo de la dureza del objetivo. Para objetivos de HRC entre 50 y 60, se templa a 150-250°C para el revenido inferior y luego a temperaturas más altas si se requiere una mejora de la tenacidad.

Tabla de templado (ejemplos de consignas)

| Temperatura de revenido (°C) | Dureza aproximada alcanzada (HRC) | Comentario típico |

|---|---|---|

| 150 | ~62 - 60 | Ablandamiento mínimo, gran dureza al desgaste |

| 200 | ~60 - 58 | Buen compromiso para muchas herramientas |

| 300 | ~58 - 55 | Mejor tenacidad, dureza ligeramente reducida |

| 500 | ~54 - 50 | Para piezas que requieren más dureza y resistencia a los golpes |

Notas: Utilizar múltiples ciclos de revenido (dos revenidos son comunes) y medir la dureza después de cada uno. Los tiempos de mantenimiento y las velocidades de rampa deben coincidir con la geometría de la pieza. Para matrices grandes, utilizar un enfriamiento lento controlado para evitar el choque térmico. El alivio de tensiones tras el desbaste reduce la distorsión durante el temple final.

6. Directrices de mecanizado, rectificado y electroerosión

Mecanizado en recocido

- Mecanizar D2 después del recocido brillante para facilitar el desgaste de la herramienta y evitar un consumo excesivo de la misma.

- Las herramientas de metal duro con recubrimientos (TiN, TiCN) proporcionan una mayor vida útil. Utilice velocidades de corte bajas y avances altos para el desbaste.

Prácticas de rectificado para D2 templado

- Utilice discos vitrificados o con aglomerante de resina para aceros con alto contenido en carburo. Rectifique el disco con frecuencia para mantener la eficacia del corte.

- El refrigerante debe aplicarse continuamente para evitar daños térmicos.

Consideraciones sobre la electroerosión

- El D2 se procesa habitualmente por electroerosión para geometrías complejas. Al electroerosionar D2 templado, hay que tener en cuenta la recarburación de la superficie, la formación de una capa blanca y las posibles tensiones residuales. Puede ser necesario un ligero rectificado después de la electroerosión para eliminar la capa refundida en las aplicaciones finales.

7. Aplicaciones típicas y ejemplos

Aplicaciones habituales en las que los atributos de D2 son decisivos:

- Matrices de corte y conformado: La larga vida útil de la herramienta y el pequeño cambio dimensional tras el endurecimiento hacen que la D2 sea ideal para matrices y punzones de estampación.

- Cuchillas de cizalla y cuchillas cortadoras: retención del filo en el corte abrasivo de chapa.

- Componentes de utillaje de extrusión en frío donde el desgaste predomina sobre el impacto.

- Bandas de desgaste, guías y camisas para aplicaciones con abrasión por deslizamiento.

Nota del caso

Un proveedor de automoción de tamaño medio sustituyó un grado de cromo inferior existente por D2 para un juego de matrices de corte. La vida útil de la matriz se duplicó antes del rectificado, lo que redujo el tiempo de inactividad y el coste total por pieza a pesar del mayor coste inicial del material. Los factores críticos del éxito fueron el control correcto de la temperatura de austenitización y el enderezado posterior al endurecimiento.

8. Flujo de fabricación y transformación

- Especificación y adquisición: definir los requisitos de geometría, tolerancia, acabado y certificado de fresado.

- Inspección de recepción: Comprobación química mediante certificado y prueba espectral aleatoria, comprobación de la dureza si es necesario.

- Desbaste en estado recocido: máquina a forma casi neta a la dureza de recocido.

- Precalentamiento y alivio del estrés: si es necesario para secciones grandes.

- Austenizar y templar (práctica de endurecimiento al aire): garantizan un calentamiento uniforme y una refrigeración controlada.

- Múltiples temperamentos: temple para apuntar a la dureza y aliviar el estrés.

- Enderezamiento y corrección de tensiones: corregir cualquier distorsión mediante calentamiento controlado y métodos mecánicos.

- Operaciones de rectificado de acabado y electroerosión: a las dimensiones finales y los requisitos de superficie.

- Inspección final y certificación: mapeo de dureza, informe dimensional y comprobaciones de microestructura si es necesario.

9. Control de calidad y verificación de las especificaciones

Pasos clave de la inspección en los que deben insistir los compradores:

- Certificado de fábrica (MTC): análisis químico trazable a norma.

- Mapa de dureza: dureza en varios puntos si la pieza es grande.

- Informe de microestructura: especialmente para matrices críticas que presentan distribución de carburo.

- Controles no destructivos: pruebas con partículas magnéticas o líquidos penetrantes para detectar grietas superficiales tras el tratamiento térmico, cuando proceda.

- Informe dimensional y registro de tratamiento térmico: para garantizar la trazabilidad del proceso.

10. Factores de fijación de precios y asesoramiento en materia de adquisiciones

El precio del acero D2 para herramientas varía mucho según la forma (barra, placa, bloque), el canal de suministro (laminador, distribuidor, proveedor de lotes pequeños) y el factor de forma (polvo frente a forjado). Factores clave del precio:

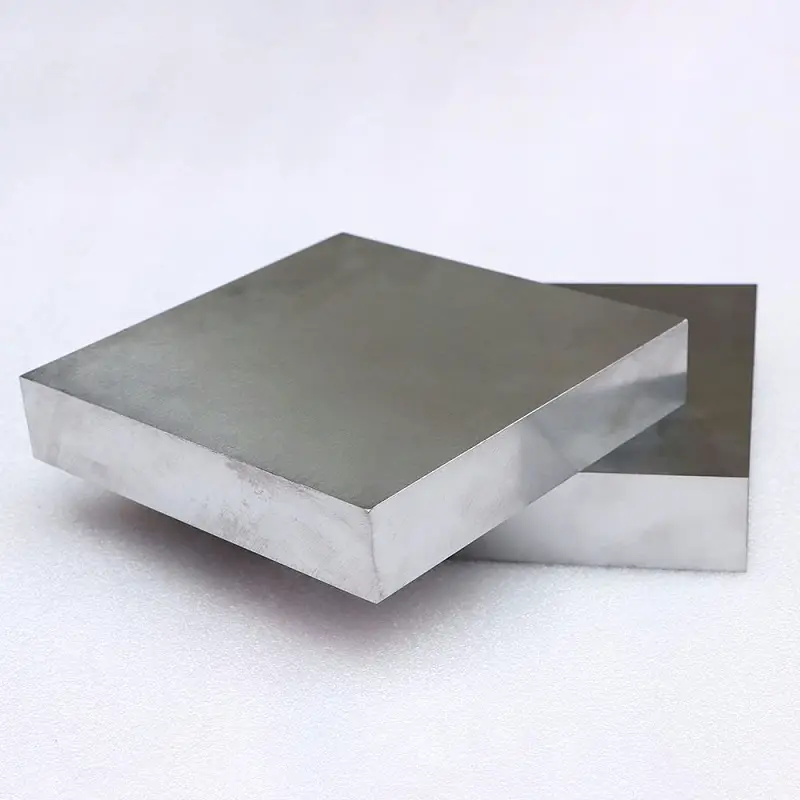

- Forma y tamaño: Los bloques y las planchas preendurecidas son más caros.

- Tratamiento térmico y estado de entrega: El material preendurecido o los bloques listos para la electroerosión cuestan más.

- Estanqueidad de las especificaciones: Las estrechas tolerancias químicas, las escasas impurezas y las cadenas de suministro de primera calidad añaden costes.

- Requisitos de certificados y pruebas: la inspección adicional aumenta el precio.

- Ciclos de las materias primas del mercado: las oscilaciones de los precios de los aceros y elementos de aleación repercuten en los precios de los molinos.

Rangos de adquisición representativos

| Región / canal | Gama de precios (indicativa) | Comentario |

|---|---|---|

| China a granel (escala de toneladas) | US$2.000 - US$3.200 por tonelada | Lotes FOB típicos de laminador o gran comerciante para chapa o barra redonda D2 estándar |

| Distribuidores estadounidenses de lotes pequeños | US$8 - US$15 por kilogramo al por menor | Las cantidades pequeñas y los bloques precortados cuestan más por kg. |

| Polvo D2 (materia prima para la fabricación aditiva) | A partir de unos $32 US por kilogramo (nicho de mercado) | Los precios de la pólvora son más altos y volátiles |

Notas: Estas gamas son indicativas y dependen de las condiciones del mercado. Para adquisiciones en firme, solicite presupuestos que especifiquen las condiciones de entrega, el tamaño del lote y las pruebas requeridas.

11. Seguridad, almacenamiento y manipulación

- Almacene los tochos y las planchas en un entorno seco para minimizar la oxidación superficial. Las superficies ligeramente aceitadas son estándar para el almacenamiento a largo plazo.

- Mantenga prácticas seguras de manipulación de bloques pesados. Utilice equipos mecánicos de elevación adecuados para la carga.

- Durante el tratamiento térmico, controlar la atmósfera del horno y los medios de temple para evitar la descarburación u oxidación de la superficie.

12. Lista de comprobación de la hoja de datos y modelo de especificación de compra

Al emitir una orden de compra para material de utillaje D2, incluya los siguientes campos mínimos:

- Designación del grado y norma (por ejemplo, D2, DIN 1.2379, JIS SKD11).

- Rangos y pruebas químicas requeridas (adjuntar plantilla de certificado de objetivos).

- Estado de suministro (recocido, templado y revenido a X HRC, bloque preendurecido).

- Propiedades mecánicas (dureza mínima, acabado superficial, microestructura permitida).

- Inspección y certificaciones requeridas (MTC, mapa de dureza, END).

- Requisitos de envasado, etiquetado y trazabilidad.

- Criterios de garantía y aceptación (por ejemplo, tamaño máximo de inclusión, grietas permitidas).

Acero para herramientas D2: Preguntas técnicas frecuentes y guía de rendimiento

1. ¿Cuál es la principal ventaja de D2 sobre A2?

2. ¿Puede utilizarse D2 para herramientas de gran impacto?

3. ¿Es el D2 resistente a la corrosión?

4. ¿Cómo debo pedir D2 para bloques preparados para EDM?

5. ¿Qué tolerancias debo esperar tras el tratamiento térmico?

6. ¿Se puede nitrurar el D2?

7. ¿Cuáles son las recomendaciones típicas de mecanizado?

8. ¿Es la pulvimetalurgia (PM) D2 mejor que la forja D2?

9. ¿Cuántos ánimos se recomiendan?

10. ¿En qué documentos de inspección debo insistir?

Notas finales para ingenieros y compradores

El D2 es un caballo de batalla probado para herramientas en las que el desgaste abrasivo y la estabilidad dimensional son los principales requisitos. Un tratamiento térmico correcto y la calidad del material adquirido determinan el éxito. Para troqueles críticos, defina una especificación clara, insista en certificados trazables y asóciese con un tratador térmico experimentado.

Preparado para MWAlloys. Para piezas en bruto, barras y bloques preendurecidos D2 personalizados, solicite un presupuesto que especifique el tamaño requerido, el estado del tratamiento térmico y el alcance de la inspección.