Filtros de espuma cerámica (CFF) que utilizan alúmina de alta pureza aglomerada con fosfatos son el método más eficaz para eliminar las inclusiones no metálicas en las operaciones de fundición de aluminio. La aplicación del CFF de alúmina correcto reduce los índices de desechos en una media de 15% a 40%, al tiempo que mejora significativamente las propiedades mecánicas de la aleación final. Para las fundiciones de aluminio que operan a temperaturas de hasta 1100°C, la estrategia de filtración óptima implica la selección de una densidad específica de poros por pulgada (PPI) -normalmente entre 10 y 60 PPI- basada directamente en el caudal requerido y la criticidad del componente final. MWalloys valida que el dimensionamiento preciso del filtro y la correcta colocación de las juntas evitan el desvío de metales, garantizando que los óxidos, la escoria y los residuos de fundente queden bloqueados mecánicamente y capturados físicamente dentro de la tortuosa estructura del filtro.

Selección de materiales

La selección del material filtrante adecuado es fundamental para la estabilidad térmica y la compatibilidad química. Nuestra gama CFF cubre los principales procesos de fundición.

| Parámetros técnicos | Alúmina (Al2O3) | Carburo de silicio (SiC) | Circonio (ZrO2) |

| Aplicación principal | Aluminio & Aleaciones de aluminio | Hierro fundido, Cobre, bronce, latón | Acero al carbono, Acero inoxidable, cobalto |

| Componente químico principal | Al2O3 ≥ 80% | SiC ≥ 72% | ZrO2 ≥ 92% |

| Temperatura máxima de servicio | ≤ 1200°C | ≤ 1500°C | ≤ 1700°C |

| Densidad de poros (PPI) | 10 - 60 PPI | 10 - 50 PPI | 10 - 30 PPI |

| Porosidad (%) | 80% - 90% | 80% - 90% | 75% - 85% |

| Densidad aparente (g/cm³) | 0.40 - 0.55 | 0.40 - 0.60 | 0.80 - 1.10 |

| Resistencia a la compresión en frío | ≥ 0,8MPa | ≥ 1,0 MPa | ≥ 1,5 MPa |

| Resistencia al choque térmico | ≥ 5 veces (1100°C al agua) | ≥ 5 veces (1200°C al agua) | ≥ 3 veces (1560°C al Aire) |

| Color | Blanco puro | Gris / Negro | Blanco amarillento |

| Formas estándar | Cuadrada, Redonda, Rectangular | Cuadrada, Redonda, Rectangular | Cuadrado, Redondo, Especial a medida |

Nuestro proceso de fabricación garantiza que cada Filtro de espuma cerámica de circonio puede soportar el choque térmico extremo del acero fundido, mientras que nuestro Filtros de alúmina proporcionan la filtración ultralimpia necesaria para las láminas de aluminio de alta calidad.

La física de la filtración en el aluminio fundido

La filtración no es un mero proceso de tamizado. Es una compleja interacción de mecanismos físicos de bloqueo y filtración en profundidad. Comprender esta física permite a los ingenieros de fundición ir más allá de la corrección básica de errores y avanzar hacia la perfección del proceso.

Tamizado mecánico frente a filtración en torta

El principal mecanismo que reconocen la mayoría de los operadores es el tamizado mecánico. Esto ocurre cuando las partículas sólidas de la corriente de aluminio fundido son mayores que las aberturas de los poros de la cara del filtro de espuma cerámica. Estas grandes inclusiones permanecen en la superficie de entrada. Con el tiempo, estas partículas capturadas forman una "torta de filtración".

Esta torta se convierte a su vez en un filtro secundario. Tiene una permeabilidad más fina que el sustrato filtrante cerámico. Aunque esto aumenta la eficacia de la filtración, también incrementa exponencialmente la resistencia al flujo. Los ingenieros de MWalloys hacen hincapié en calcular el "punto ciego", es decir, el momento en que la torta restringe el flujo lo suficiente como para provocar un fallo en el tiempo de llenado.

Filtración en lecho profundo y adherencia superficial

El verdadero valor de un filtro de espuma cerámica MWalloys de alta calidad reside en la filtración de lecho profundo. Este mecanismo maneja partículas más pequeñas que los poros del filtro. A medida que el aluminio fundido navega por la intrincada red reticulada de la espuma cerámica, la trayectoria del flujo es tortuosa. El metal fundido debe cambiar de dirección con rapidez y frecuencia.

Debido a las diferencias de densidad, las inclusiones microscópicas no cambian de dirección tan rápidamente como el metal líquido. Impactan contra los puntales cerámicos. Los filtros de alúmina de alta calidad poseen una química superficial específica que favorece la adherencia. Una vez que una inclusión golpea un soporte, las fuerzas de Van der Waals o la sinterización química la mantienen en su lugar. Esto permite a un filtro de 30 PPI capturar con éxito inclusiones significativamente más pequeñas que el diámetro de sus poros.

Composición de los materiales: Por qué reina la alúmina

En el sector de la fundición de aluminio, la composición material del filtro dicta el rendimiento. Aunque existen el carburo de silicio (SiC) y la circonia, son química y térmicamente adecuados para el hierro y el acero, respectivamente.

Química de la alúmina fosfatada

Para las aleaciones de aluminio, la alúmina (Al2O3) es la norma. MWalloys utiliza una composición especializada de alúmina de alto contenido en fosfatos. Esta elección de material ofrece ventajas específicas:

-

Inercia química: El aluminio es muy reactivo. El material filtrante no debe reaccionar con la masa fundida para crear nuevas inclusiones. La alúmina permanece estable en las atmósferas reductoras habituales en el procesamiento del aluminio.

-

Resistencia al choque térmico: El filtro experimenta un rápido pico de temperatura desde la temperatura ambiente (o precalentada) hasta aproximadamente 700°C-800°C en cuestión de segundos. El bajo coeficiente de expansión térmica de nuestra fórmula específica de alúmina evita que se agriete durante este choque.

-

Rentabilidad: En comparación con la circonia, la alúmina ofrece una relación coste-rendimiento superior para metales con puntos de fusión inferiores a 1100°C.

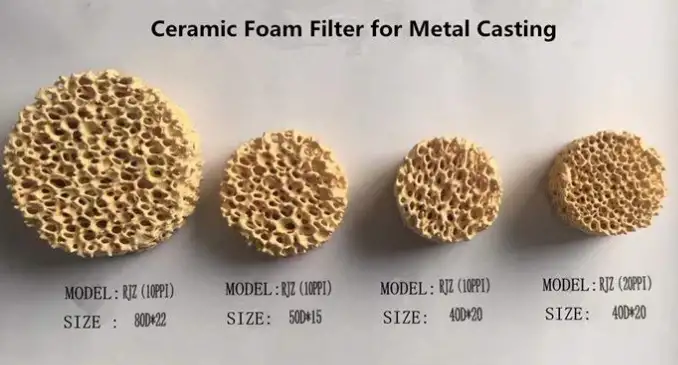

Descifrar el IPP: Selección de la densidad de poros correcta

PPI significa poros por pulgada. Es la métrica que define la tosquedad o finura del filtro. Seleccionar el PPI incorrecto es el error más frecuente en las auditorías de fundición.

Correlación entre la IPP y el caudal

Existe una relación inversa entre el IPP y el caudal. Un PPI más alto significa más poros, pero aberturas más pequeñas, lo que se traduce en una mayor resistencia al flujo.

-

10-20 PPI: Se trata de filtros gruesos. Se utilizan para operaciones de colada continua de gran volumen o grandes coladas de arena en las que la velocidad de llenado es crítica y la eliminación de inclusiones microscópicas es secundaria para evitar la ingestión de escoria gruesa.

-

30-40 PPI: El estándar del sector para la fundición por gravedad y la fundición en arena de alta calidad. Ofrece una compensación equilibrada entre caudal y eficacia de filtración.

-

50-60 PPI: Reservado para aplicaciones aeroespaciales, de aviación y de automoción con paredes finas. La restricción de flujo es significativa, pero la limpieza del metal es superior.

Estrategia de selección específica para cada aplicación

Los responsables de las fundiciones deben analizar la geometría de las piezas. Las piezas fundidas de paredes finas requieren tiempos de llenado rápidos para evitar los cierres en frío. Los filtros de PPI alto pueden restringir demasiado el flujo y provocar defectos. Por el contrario, los bloques gruesos (como las culatas de los motores) se solidifican lentamente, lo que permite utilizar filtros de PPI más altos para garantizar la máxima pureza.

La densidad de poros, medida en PPI (poros por pulgada), determina el equilibrio entre la eficacia de la filtración y el caudal.

-

10 - 20 PPI: Se utiliza para caudales elevados y para eliminar grandes inclusiones. Ideal para fundiciones pesadas y fundición primaria.

-

30 - 40 PPI: El estándar de la industria para trabajos generales de fundición. Perfecto para piezas de automoción y piezas de fundición comerciales de alta calidad.

-

50 - 60 PPI: Filtración ultrafina para componentes aeroespaciales críticos y producción de láminas de alta calidad donde se requiere cero defectos.

Especificaciones técnicas y datos de rendimiento

Para tomar decisiones de ingeniería con conocimiento de causa, hay que examinar los datos brutos. A continuación se muestra la hoja de especificaciones técnicas de los filtros de espuma cerámica de alúmina estándar de MWalloys.

Tabla 1: Especificaciones técnicas de MWalloys Alumina CFF

| Parámetro | Valor de especificación | Nota |

| Componente principal | Al2O3 (alúmina) > 85% | Garantiza altas propiedades refractarias |

| Temperatura de servicio | ≤ 1100°C | Ideal para todas las aleaciones de aluminio |

| Color | Blanco / Rosado | Indicativo de pureza |

| Porosidad | 80% - 90% | Alta porosidad abierta para el flujo |

| Densidad aparente | 0,35 - 0,55 g/cm³ | Estructura ligera |

| Resistencia a la compresión | > 1,0 MPa | Resiste el cabezal metálico a presión |

| Choque térmico | 20°C a 950°C (5 veces) | Sin grietas ni desconchados |

Estos datos confirman que la integridad estructural del filtro se mantiene intacta incluso en las duras condiciones de una colada de fundición. La resistencia a la compresión es especialmente importante. Un filtro débil puede colapsarse bajo el peso del metal fundido, introduciendo inclusiones cerámicas catastróficas en la colada.

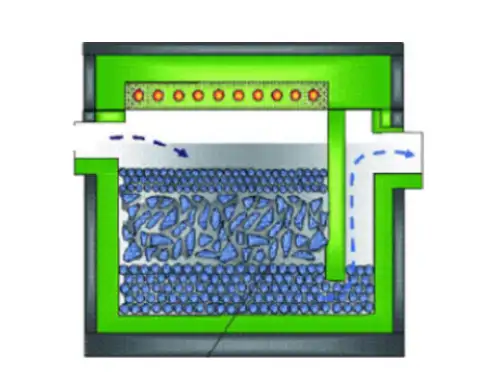

Optimización de la colocación de filtros y sistemas de compuerta

La eficacia de un filtro depende de su instalación. Si el aluminio fundido puede fluir alrededor del filtro en lugar de a través de él, todo el proceso es inútil.

La necesidad de juntas expansivas

El bypass es el enemigo de la filtración. Los filtros MWalloys vienen equipados con juntas expansibles. Normalmente están hechas de un material de fibra que se expande cuando se calienta.

Cuando el metal fundido golpea el filtro, el calor hace que la junta se hinche contra la impresión (la zona de asiento en el molde). Esto crea un cierre hermético. Sin esto, el metal sigue el camino de menor resistencia, que suele ser el hueco entre el filtro y la pared del molde.

Ajustes de la relación de puerta

La inserción de un filtro cambia la dinámica de fluidos del molde. Introduce una caída de presión. A menudo es necesario rediseñar el sistema de compuertas (bebedero, canal y compuertas).

Los ingenieros deben aplicar una expansión de la sección transversal del canal inmediatamente después del filtro. De este modo se garantiza que el metal que sale del filtro no se pulverice, lo que provoca turbulencias. La turbulencia introduce aire en el flujo, creando bifilms de óxido. La zona posterior al filtro debe permitir que el flujo se estabilice antes de entrar en la cavidad del molde.

Cálculo de la capacidad de caudal

Conocer la cantidad de metal que un tamaño de filtro específico puede manejar antes de obstruirse es esencial para el dimensionamiento. Sobrecargar un filtro provoca obstrucciones y vertidos cortos.

Tabla 2: Pautas de capacidad de flujo para la filtración de aluminio

| Dimensiones del filtro (mm) | PPI recomendado | Caudal máximo ( kg/seg ) | Capacidad total (kg Aluminio) |

| 40 x 40 x 15 | 20 | 0.5 | 10 - 15 |

| 50 x 50 x 22 | 20 | 1.0 | 25 - 35 |

| 75 x 75 x 22 | 10 | 2.5 | 60 - 80 |

| 75 x 75 x 22 | 30 | 1.8 | 40 - 60 |

| 100 x 100 x 22 | 20 | 4.0 | 100 - 150 |

| 150 x 150 x 22 | 10 | 8.0 | 250 - 350 |

Nota: Las capacidades se reducen en aproximadamente 20-30% al filtrar aluminio reciclado debido a las mayores cargas de inclusión.

Estudio de caso: Cambio de calidad en Ohio

Date: Abril de 2023

Ubicación: Cleveland, Ohio, EE.UU.

Perfil del cliente: Proveedor de automoción de nivel 1 (culatas)

El reto:

La fundición experimentaba una tasa de rechazo de 18% en su línea de culatas V6. El defecto principal se identificó como "puntos duros": cúmulos de corindón y películas de óxido que se revelaban durante la fase de mecanizado. Estas inclusiones estaban rompiendo las herramientas CNC, provocando tiempos de inactividad y dañando las relaciones con los clientes.

La investigación:

El equipo técnico de MWalloys realizó una auditoría in situ. La fundición utilizaba un filtro de malla de fibra de vidrio de 10 PPI. Aunque barata, la malla sólo capturaba la escoria de gran tamaño. No conseguía detener los óxidos finos generados durante el turbulento proceso de colada. Además, la malla se derretía o deformaba ocasionalmente, liberando las inclusiones capturadas al flujo.

La solución:

Cambiamos el proceso a MWalloys 50x50x22mm Filtros de espuma cerámica de 30 PPI.

-

Mejora del PPI: El paso de la malla a la espuma de 30 PPI aumentó la superficie de filtración en profundidad.

-

Modificación de la impresión: El patrón del molde se modificó ligeramente para adaptarse al grosor de 22 mm del filtro cerámico en comparación con la malla fina.

-

Ajuste del proceso: La temperatura de vertido se elevó 15 °C para compensar la masa térmica del filtro cerámico.

Los resultados:

En las dos semanas siguientes a la aplicación:

-

La tasa de chatarra bajó de 18% a 4%.

-

Prolongación de la vida útil de las herramientas en el taller mecánico gracias a 200%.

-

El ahorro global derivado de la reducción de desechos compensó con creces el mayor coste unitario de los filtros cerámicos en comparación con la malla de fibra de vidrio.

Normas de producción: La diferencia de MWalloys

No todas las espumas cerámicas son iguales. La consistencia de la estructura porosa es primordial.

El método del precursor de espuma de poliuretano

Nuestro proceso de fabricación comienza con espuma de poliuretano reticulada. Esta espuma sirve de esqueleto.

-

Selección: Nos abastecemos de espuma con un tamaño celular preciso para garantizar un PPI exacto.

-

Aplicación de purines: La espuma se impregna con nuestra lechada patentada de alúmina y fosfato.

-

Compresión: La espuma se comprime para expulsar el exceso de lechada, garantizando que los puntales no sean demasiado gruesos (lo que bloquea el flujo) ni demasiado finos (lo que provoca debilidad).

-

Sinterización: La espuma recubierta se cuece. El poliuretano se quema por completo, dejando tras de sí el negativo cerámico, una réplica perfecta de la estructura de la espuma.

El estricto control de calidad implica pesar los filtros para garantizar la consistencia de la densidad. Un filtro pesado implica poros obstruidos; un filtro ligero, puntales débiles. MWalloys mantiene un estrecho margen de tolerancia que supera las normas del sector.

Solución de problemas comunes de fundición

Incluso con filtros, pueden surgir problemas si no se controlan otras variables. A continuación se explica cómo diagnosticar problemas relacionados con la filtración.

Cuadro 3: Diagnóstico de defectos y soluciones de filtración

| Defecto Síntoma | Causa probable | Solución de filtración |

| Rotura del filtro | Choque térmico o altura excesiva de la cabeza metálica | Precalentar el filtro; Bajar la altura de vertido; Cambiar a MWalloys Alumina de alta resistencia. |

| Vertido corto (Misrun) | Restricción de caudal demasiado alta | Cambiar a un PPI inferior (por ejemplo, de 30 a 20); Aumentar el tamaño del área del filtro; Aumentar la temperatura del metal. |

| Inclusiones Post-Filtro | Filtro Bypass | Compruebe el asiento de la junta; Asegúrese de que la impresión del molde es dimensionalmente exacta; Inspeccione si hay daños en el filtro antes de su colocación. |

| Turbulencias / Atrapamiento de aire | Salida de alta velocidad | Rediseñar el sistema de canales para que se expanda después del filtro; asegurarse de que el filtro no se coloca en la parte inferior del bebedero, donde la velocidad es mayor. |

Análisis económico: Coste vs. Valor

Los departamentos de compras suelen centrarse en el precio unitario de los consumibles. Sin embargo, el "coste por colada" es la única métrica que importa.

Una malla de fibra de vidrio puede costar $0,20, mientras que un filtro de espuma cerámica cuesta $0,80. Si la fundición se vende a $50,00

-

Ahorrar $0,60 en un filtro no tiene sentido si se desecha la pieza fundida.

-

Con una pieza desechada se pagan 62 filtros cerámicos.

Si una fundición produce 1.000 piezas al día y reduce la chatarra en tan sólo 1%, el retorno de la inversión al cambiar a filtros MWalloys de alta calidad es inmediato. Además, el valor de la reputación de la marca -entregar piezas sin defectos a los clientes- es incalculable.

Buenas prácticas de manipulación y almacenamiento

La espuma cerámica es quebradiza. La manipulación incorrecta genera polvo y piezas rotas, que se convierten a su vez en inclusiones.

-

Almacenamiento en seco: Los filtros deben mantenerse en un entorno seco. La absorción de humedad puede provocar explosiones de vapor al entrar en contacto con metal fundido.

-

Protección contra la congelación: Evite las temperaturas de congelación si los filtros tienen restos de humedad, ya que debilitan las uniones internas.

-

Manipulación suave: Los operadores no deben tirar los filtros. Los paquetes deben abrirse con cuidado para evitar que se astillen las esquinas.

-

Inspección previa al uso: Cada filtro debe inspeccionarse visualmente. Elimine el polvo cerámico suelto con aire comprimido antes de colocarlo en el molde.

El futuro de la filtración de aluminio

La industria avanza hacia requisitos de mayor pureza, impulsada por el mercado de los vehículos eléctricos (VE). Los componentes de los vehículos eléctricos, como las bandejas de las baterías y las carcasas de los motores, requieren una integridad estructural que no tolere la porosidad.

MWalloys desarrolla actualmente filtros "funcionalizados". Estos futuros productos no sólo filtrarán físicamente, sino que tendrán revestimientos activos que atraerán químicamente impurezas específicas como hidrógeno disuelto o metales alcalinos. Esto representa la próxima frontera en pureza metalúrgica.

Preguntas más frecuentes (FAQ)

Filtros de espuma cerámica de alúmina: FAQ sobre pureza de colada

1. ¿Cuál es la temperatura máxima que pueden soportar los filtros de alúmina MWalloys?

2. ¿Puedo reutilizar un filtro de espuma cerámica?

3. ¿Cómo elijo entre 10, 20, 30 y 40 PPI?

Selección de PPI (poros por pulgada):

- 10-20 PPI: Gran caudal, para grandes piezas fundidas o aleaciones más sucias.

- 30 PPI: El estándar versátil de la industria para la fundición de aluminio de alta calidad.

- 40-60 PPI: Filtración fina para componentes críticos aeroespaciales o de paredes finas.

Si se producen "errores" (el metal no llena el molde), cambie a un PPI inferior. Si el metal no está suficientemente limpio, cambie a un PPI superior.

4. ¿Es necesario precalentar el filtro cerámico?

5. ¿Cuál es la vida útil de estos filtros?

6. ¿Por qué mi filtro flota en el moho?

La espuma cerámica es mucho más ligera que el aluminio fundido. Si la asiento del filtro (imprimir) en el molde está demasiado suelto, la flotabilidad del metal hará que el filtro flote fuera de su posición. Asegúrese de que las tolerancias dimensionales de su modelo son estrictas y utilice una "abrazadera" mecánica segura dentro del diseño del molde.

7. ¿Pueden estos filtros eliminar el gas hidrógeno de la masa fundida?

8. ¿Qué es el "cebado" de un filtro?

9. ¿Afecta el filtro a las propiedades mecánicas del aluminio?

10. ¿Cómo garantiza MWalloys la coherencia de la IPP?

El control de calidad es primordial. Utilizamos Inspección óptica automatizada (AOI) para verificar la distribución del tamaño de los poros y realizar pruebas de flujo de contrapresión en muestras de cada lote disparado. Esto garantiza que cada filtro etiquetado como "30 PPI" proporcione la caída de presión exacta que espera su proceso.

Reología avanzada: La dinámica del flujo

Para comprender plenamente el funcionamiento de los filtros MWalloys, debemos examinar la reología del aluminio fundido. El aluminio crea una fina piel de óxido casi instantáneamente al exponerse al aire. Cuando se producen turbulencias, esta piel se pliega sobre sí misma, creando "bifilms".

Un filtro de espuma cerámica actúa como un enderezador de flujo laminar. Cuando el metal sale del caótico bebedero y entra en el filtro, la estructura celular obliga al flujo a separarse y recombinarse. Esta acción reduce la velocidad y alisa el flujo. El metal que sale por la parte posterior del filtro es laminar (liso). El flujo laminar impide la formación de nuevos óxidos en el sistema de canales. Por lo tanto, el filtro realiza dos funciones: elimina los óxidos viejos del horno y evita la creación de nuevos óxidos en el molde.

Comparación con los filtros extruidos

Algunas fundiciones utilizan filtros cerámicos extruidos (tipo panal). Aunque son robustos, tienen canales rectos.

-

Panal: El metal sale disparado en línea recta. Las inclusiones pueden pasar si son más pequeñas que el agujero.

-

Espuma (MWalloys): El metal debe retorcerse y girar. Incluso las pequeñas inclusiones golpean las paredes.

Para aplicaciones críticas, la espuma ofrece una eficacia de filtración superior a la de los filtros extruidos, aunque el filtro tenga la misma área abierta teórica.

Impacto medioambiental y sostenibilidad

Las fundiciones modernas se ven obligadas a ser sostenibles. Reducir la chatarra es la forma más eficaz de disminuir la huella de carbono de una fundición. Cada pieza desechada representa un desperdicio de energía (fundición), arena y mano de obra.

Al aplicar la filtración de alta eficiencia con MWalloys, las fundiciones reducen su consumo de energía por tonelada útil de fundición. Además, nuestras instalaciones de fabricación se adhieren a estrictos protocolos medioambientales, garantizando que la producción de los propios filtros tenga un impacto ecológico mínimo.

Conclusiones: El compromiso de MWalloys

En el competitivo panorama de la fundición de aluminio, el margen de error es inexistente. Los filtros de espuma cerámica MWalloys proporcionan la fiabilidad, consistencia y superioridad técnica necesarias para producir piezas fundidas de primera clase. Desde la química precisa de nuestra alúmina ligada con fosfato hasta nuestros rigurosos protocolos de garantía de calidad, nos dedicamos a resolver los retos de filtración más difíciles.

Invertir en la tecnología de filtración adecuada no es un gasto; es un generador de beneficios. Al eliminar las inclusiones, reducir la chatarra y mejorar el acabado superficial, MWalloys permite a las fundiciones alcanzar la excelencia.