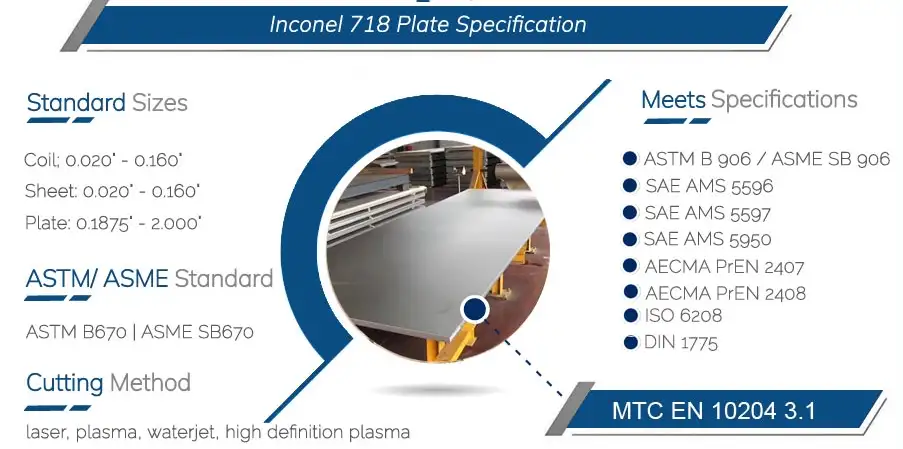

AMS 5597 es la especificación específica de materiales aeroespaciales para Aleación de níquel 718 (UNS N07718) en forma de chapas, bandas y placas. Esta especificación exige una aleación de níquel-cromo endurecible por precipitación que contenga cantidades significativas de hierro, niobio y molibdeno. Los ingenieros utilizan AMS 5597 principalmente para piezas que requieren alta resistencia a la fluencia y a la rotura por tensión hasta 704°C (1300°F) y resistencia a la oxidación hasta 982°C (1800°F). MWalloys suministra esta superaleación para garantizar una resistencia superior a la fatiga y soldabilidad en componentes críticos aeroespaciales y de turbinas de gas.

Descripción detallada de las especificaciones AMS 5597

La aleación de níquel 718 constituye la espina dorsal de los componentes estructurales de la aviación moderna. Al adquirir este material bajo la designación AMS 5597, se obtiene un producto distinto de otras especificaciones 718 como AMS 5662 (barras) o AMS 5596 (lámina/hoja con tratamiento diferente). La característica definitoria de AMS 5597 sigue siendo su estado de suministro y sus capacidades mecánicas tras el tratamiento térmico.

Esta aleación adquiere su resistencia mediante un proceso de tratamiento térmico que precipita una segunda fase en la matriz metálica. La interacción entre el niobio (Nb) y el molibdeno (Mo) dentro del níquel-cromo endurece la matriz sin reducir la ductilidad a niveles inaceptables. MWalloys da prioridad al estricto cumplimiento de estos equilibrios químicos para garantizar que todas las chapas y placas se comporten de forma predecible bajo tensiones extremas.

Por qué AMS 5597 domina la ingeniería aeroespacial

Los diseñadores eligen esta especificación porque resuelve los problemas de agrietamiento asociados a otras superaleaciones. La lenta respuesta al endurecimiento por envejecimiento de la AMS 5597 permite el recocido y la soldadura sin endurecimiento espontáneo durante el calentamiento o el enfriamiento. Esta propiedad única permite a MWalloys suministrar complejas formas laminadas planas que los fabricantes pueden fabricar en formas intrincadas antes del endurecimiento final.

Composición química de AMS 5597

La composición química determina la capacidad de la aleación para resistir entornos corrosivos y altas presiones. La presencia de niobio sigue siendo el factor crítico. Se combina con el níquel para formar gamma doble primo (γ''), la fase de refuerzo.

Revise los límites precisos de composición química que cumple MWalloys en la tabla siguiente.

Tabla 1: Requisitos de composición química (peso %)

| Elemento | Símbolo | Min % | Max % |

| Níquel (más cobalto) | Ni + Co | 50.00 | 55.00 |

| Cromo | Cr | 17.00 | 21.00 |

| Hierro | Fe | Saldo | Saldo |

| Niobio (más tantalio) | Nb + Ta | 4.75 | 5.50 |

| Molibdeno | Mo | 2.80 | 3.30 |

| Titanio | Ti | 0.65 | 1.15 |

| Aluminio | Al | 0.20 | 0.80 |

| Cobalto | Co | -- | 1.00 |

| Carbono | C | -- | 0.08 |

| Manganeso | Mn | -- | 0.35 |

| Silicio | Si | -- | 0.35 |

| Azufre | S | -- | 0.015 |

Nota: El control estricto de oligoelementos como el azufre y el fósforo es vital para evitar microfisuras durante la soldadura.

Propiedades mecánicas y datos de rendimiento

Para comprar AMS 5597 es necesario conocer los resultados mecánicos. El material suministrado por MWalloys suele llegar recocido en solución. Sin embargo, el material debe pasar pruebas de capacidad para verificar que cumple las rigurosas normas una vez endurecido por precipitación.

Los siguientes datos representan los requisitos mínimos de la aleación tras el tratamiento térmico de precipitación.

Tabla 2: Propiedades mecánicas a temperatura ambiente (después del endurecimiento por precipitación)

| Propiedad | Unidad métrica | Unidad imperial |

| Resistencia a la tracción (mín.) | 1241 MPa | 180 ksi |

| Límite elástico (0.2% Offset) | 1034 MPa | 150 ksi |

| Elongación en 2 pulgadas | 12% | 12% |

| Dureza (Rockwell C) | 36 HRC (Mín) | 36 HRC (Mín) |

| Dureza (Brinell) | 331 HB (Min) | 331 HB (Min) |

Capacidad para altas temperaturas

El valor de esta aleación disminuye si falla a la temperatura de funcionamiento. A 649°C (1200°F), la AMS 5597 conserva un límite elástico excepcional. Los ensayos de rotura por tensión suelen exigir que el material resista 100 ksi (690 MPa) a 1200 °F durante un mínimo de 23 horas con una ductilidad superior a 5%.

Protocolos de tratamiento térmico para AMS 5597

Un tratamiento térmico correcto dicta el rendimiento final del componente. MWalloys aconseja a sus clientes que sigan los protocolos aeroespaciales estándar para lograr la máxima resistencia.

El ciclo estándar consta de dos etapas principales:

-

Recocido de soluciones: El material se calienta entre 927°C y 1010°C (1700°F y 1850°F). La duración depende del grosor de la plancha o lámina. Este paso disuelve las fases de endurecimiento y prepara la matriz.

-

Endurecimiento por precipitación (envejecimiento):

-

Calentar a 718°C (1325°F) y mantener durante 8 horas.

-

Enfriamiento del horno a un ritmo de 55°C (100°F) por hora hasta 621°C (1150°F).

-

Mantener a 1150°F durante 8 horas.

-

Aire fresco.

-

Este proceso de "doble envejecimiento" precipita las fases gamma prime y gamma double prime esenciales para las especificaciones de resistencia enumeradas en la tabla 2.

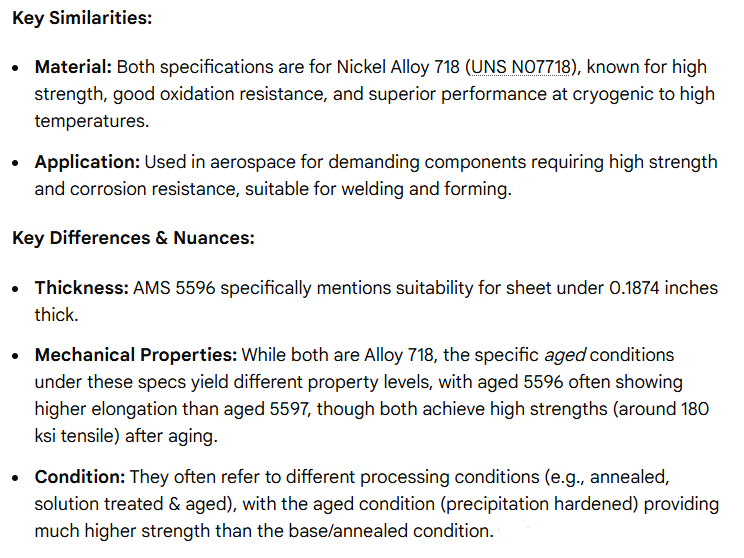

AMS 5596 vs. AMS 5597: La distinción

A menudo se produce confusión entre AMS 5596 y AMS 5597. Aunque ambas se refieren a la aleación 718, su ámbito de aplicación difiere ligeramente en función de los requisitos de tamaño de grano y los protocolos de ensayo.

La norma AMS 5596 se aplica generalmente a chapas, bandas y láminas en las que las propiedades específicas de tracción y la capacidad de ruptura por tensión son los principales criterios de aceptación. Históricamente, la norma AMS 5597 permitía variaciones ligeramente diferentes del tamaño del grano o modificaciones específicas impuestas por el comprador para piezas no giratorias. Hoy en día, las composiciones químicas son prácticamente idénticas, pero la certificación dicta el uso. MWalloys garantiza la trazabilidad completa para que usted reciba la especificación exacta solicitada por su departamento de control de calidad.

Estudio de caso: Reparación rápida de turbinas

Ubicación: Tulsa, Oklahoma, EE.UU.

Fecha: Noviembre 2023

Cliente: Centro regional de mantenimiento de turbinas de gas

El reto:

Un centro de mantenimiento de Tulsa se enfrentó a una parada crítica. Una camisa de combustión de una turbina de generación de energía presentaba un agrietamiento por fatiga inesperado. El material original no estuvo disponible durante seis semanas. Cada hora de inactividad costaba a las instalaciones más de $15.000. Necesitaban chapa de Inconel 718 de 0,125" de espesor que cumpliera las estrictas normas AMS 5597 para su fabricación inmediata.

La solución MWalloys:

MWalloys identificó las existencias correctas en nuestro inventario. Verificamos los informes de pruebas de laminación (MTR) para asegurarnos de que el material cumplía la doble certificación AMS 5596/5597. Procesamos las chapas mediante corte por chorro de agua a dimensiones aproximadas para ahorrar tiempo de fabricación al cliente.

El resultado:

El material llegó a Tulsa en 48 horas. El cliente realizó la soldadura y el posterior tratamiento térmico. Las pruebas posteriores a la instalación confirmaron que las propiedades de rotura por fluencia superaban los requisitos del fabricante de la turbina. La planta reanudó sus operaciones 24 días antes del plazo previsto por los proveedores alternativos.

Características de fabricación y mecanizado

Trabajar con AMS 5597 requiere herramientas y técnicas especializadas. La aleación se endurece rápidamente.

Mecanizado

El mecanizado convencional requiere equipos pesados. Las herramientas de acero rápido se desgastan casi instantáneamente. MWalloys recomienda herramientas de carburo cementado. Los ángulos de desprendimiento positivos y los bordes de corte afilados ayudan a reducir la zona de endurecimiento del trabajo. Nunca detenga la herramienta en el corte; el avance constante evita que el material se cristalice.

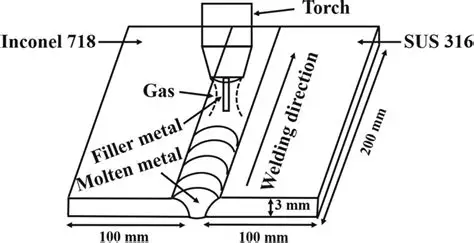

Soldadura

La soldabilidad es una de las principales ventajas de la norma AMS 5597. La soldadura por arco de gas tungsteno (GTAW) sigue siendo el método preferido. A diferencia de las superaleaciones endurecidas con Aluminio-Titanio, el mecanismo de endurecimiento del Niobio en AMS 5597 retarda el agrietamiento en la zona afectada por el calor. MWalloys recomienda soldar en el estado recocido en solución y realizar el tratamiento de envejecimiento completo después de la soldadura para obtener la máxima eficacia de la unión.

Comparación con otras superaleaciones

Seleccionar la aleación adecuada implica comparar opciones. A continuación se muestra una comparación de AMS 5597 frente a otras chapas de alto rendimiento suministradas por MWalloys.

Tabla 3: Análisis comparativo de las superaleaciones de níquel

| Característica | AMS 5597 (aleación 718) | AMS 5540 (aleación 600) | AMS 5599 (aleación 625) |

| Fuerza primaria | Endurecimiento por precipitación | Fortalecimiento de soluciones sólidas | Fortalecimiento de soluciones sólidas |

| Temperatura máxima de servicio | 704°C (1300°F) | 2150°F (1177°C) | 1800°F (982°C) |

| Resistencia a la tracción | Alta (>180 ksi) | Moderado (~80 ksi) | Alta (~120 ksi) |

| Soldabilidad | Excelente | Bien | Excelente |

| Resistencia a la corrosión | Excelente | Bueno (enfoque de oxidación) | Superior (Marina/Química) |

| Uso típico | Discos de turbina, fijaciones | Componentes del horno | Tuberías de agua de mar, escape |

Garantía de calidad y métodos de ensayo

MWalloys se adhiere a estrictos protocolos de prueba para mantener la integridad de los productos AMS 5597. Cada lote se somete a pruebas de conformidad con las normas ASTM y AMS.

-

ASTM E8: Métodos de ensayo normalizados para pruebas de tracción de materiales metálicos.

-

ASTM E21: Métodos de prueba normalizados para ensayos de tracción a temperatura elevada de materiales metálicos.

-

ASTM E139: Standard Test Methods for Conducting Creep, Creep-Rupture, and Stress-Rupture Tests.

Verificamos el tamaño del grano (normalmente ASTM n.º 5 o más fino para chapas) y comprobamos que no haya inclusiones no metálicas. Este riguroso proceso de verificación garantiza que, al integrar los materiales de MWalloys en un motor aeronáutico o un recipiente a presión, los factores de seguridad no se vean comprometidos.

Aplicaciones de mercado

La versatilidad de AMS 5597 va más allá de los motores a reacción.

-

Aeroespacial: Revestimientos de escape, carcasas y piezas de instrumentación.

-

Petróleo y gas: Eje de fondo de pozo y piezas de cabeza de pozo que requieren resistencia a los gases sulfurosos.

-

Ingeniería nuclear: Componentes del núcleo del reactor y separadores de rejilla.

-

Criogenia: Tanques de almacenamiento y elementos de fijación. La aleación conserva una gran tenacidad a temperaturas criogénicas, a diferencia de muchos aceros ferríticos que se vuelven quebradizos.

Gestión de la cadena de suministro con MWalloys

Abastecerse de aleaciones exóticas implica navegar por una compleja cadena de suministro global. MWalloys lo simplifica. Mantenemos niveles estratégicos de existencias de AMS 5597 en varios calibres. Desde fleje fino (0,010") hasta chapa gruesa (2,00"), nuestro sistema de gestión de inventarios se anticipa a la escasez del mercado. Ofrecemos una trazabilidad completa desde la fuente de fundición hasta la entrega final, un requisito no negociable para los contratistas aeroespaciales.

Preguntas más frecuentes (FAQ)

1. ¿Cuál es la diferencia entre Inconel 718 y AMS 5597?

Inconel 718 es el nombre comercial de la aleación química (UNS N07718). AMS 5597 es la norma técnica específica (Aerospace Material Specification) que dicta la forma (chapa/tira/placa), la tolerancia y los requisitos de rendimiento de dicha aleación.

2. ¿Es magnética la AMS 5597?

No. En su estado estándar recocido y envejecido, la AMS 5597 es amagnética. Sin embargo, puede desarrollar cierta permeabilidad magnética tras un trabajo en frío intenso o una exposición a temperaturas extremadamente bajas.

3. ¿Puede MWalloys cortar AMS 5597 a medida?

Sí. MWalloys utiliza tecnologías de corte por chorro de agua y láser para proporcionar piezas de forma casi neta. Esto reduce el tiempo de mecanizado y el desperdicio de material.

4. ¿Qué relleno de soldadura debo utilizar con AMS 5597?

Normalmente, se utiliza un metal de aportación adecuado. AMS 5832 (alambre de Inconel 718) es la elección estándar para igualar las propiedades del metal base.

5. ¿Cómo se comporta la AMS 5597 en agua de mar?

Posee una buena resistencia al agrietamiento por corrosión bajo tensión por iones cloruro, aunque la aleación 625 (AMS 5599) suele ser superior para entornos marinos puros. La AMS 5597 es preferible cuando la alta resistencia es prioritaria junto con la resistencia a la corrosión.

6. ¿Cuál es la densidad de AMS 5597?

La densidad es de aproximadamente 8,19 g/cm³ (0,296 lbs/pulg³). Este cálculo de peso es vital para el presupuesto de peso aeroespacial.

7. ¿Requiere AMS 5597 revestimiento para protección contra la oxidación?

Hasta los 982°C (1800°F), la aleación forma una capa de óxido estable que protege la superficie. Para un servicio prolongado a temperaturas máximas, los revestimientos protectores pueden prolongar la vida útil de los componentes, pero no siempre son obligatorios.

8. ¿Por qué es cara la norma AMS 5597 en comparación con el acero inoxidable?

El elevado coste se debe a las materias primas (níquel, niobio, molibdeno) y a los complejos procesos de fusión por inducción en vacío (VIM) y refundición por arco en vacío (VAR) necesarios para producir metal limpio de calidad aeroespacial.

9. ¿Puedo formar AMS 5597 a temperatura ambiente?

Sí, la aleación tiene una buena ductilidad en estado recocido. Sin embargo, se necesita un equipo potente porque el límite elástico es significativamente superior al del acero dulce o el acero inoxidable estándar.

10. ¿Cuál es la vida útil de AMS 5597?

El metal en sí no se degrada con el tiempo si se almacena correctamente para evitar la contaminación o corrosión de la superficie. MWalloys garantiza que todas las existencias se guardan en entornos de clima controlado.

Conclusión

La AMS 5597 representa el patrón oro para aplicaciones de chapas y placas de alta resistencia y alta temperatura en el sector aeroespacial. Su capacidad única para resistir el agrietamiento durante la soldadura, combinada con una inmensa resistencia a la rotura por fluencia, lo hacen indispensable para la ingeniería moderna. MWalloys está preparada para suministrar este material crítico con la documentación, rapidez y precisión que exigen sus proyectos. Ya sea para reparaciones urgentes o para producción a largo plazo, confíe en MWalloys para sus necesidades de superaleaciones.