El AISI 8740 es un acero de baja aleación con contenido medio de carbono, níquel-cromo-molibdeno, que ofrece un excelente equilibrio entre resistencia a la tracción, tenacidad, resistencia a la fatiga y templabilidad; se especifica con frecuencia para componentes aeroespaciales y otros componentes de alta fiabilidad (elementos de fijación, ejes, vástagos de pistón) y suele fabricarse según las calidades aeronáuticas AMS/SAE (por ejemplo, AMS 6322). Para los diseñadores que necesitan una mayor tenacidad de entalla que los grados Cr-Mo estándar, el contenido de níquel del 8740 lo convierte en una opción adecuada, siempre que se apliquen un tratamiento térmico y un control de calidad correctos.

Qué es el acero 8740

El AISI 8740 (UNS G87400) pertenece a la familia de los aceros de baja aleación con contenido medio de carbono, aleados principalmente con níquel (Ni), cromo (Cr) y molibdeno (Mo). En el sistema de designación AISI/SAE, los dígitos iniciales sugieren una serie de alta resistencia con aproximadamente 0,40% de carbono (la familia "40"). En la práctica, el 8740 se suministra tanto recocido (mecanizable) como templado y revenido, y a menudo se fabrica según especificaciones de calidad aeronáutica (variantes AMS) cuando se utiliza para piezas críticas.

¿Por qué níquel? El níquel en pequeñas cantidades (≈0,4-0,7%) mejora la tenacidad al impacto y la ductilidad sin sacrificar la resistencia; ésta es la principal diferencia que distingue al 8740 de algunos aceros Cr-Mo utilizados en la industria general. Las adiciones combinadas de Cr-Mo mejoran la templabilidad y la resistencia a altas temperaturas.

Composición química (intervalos de especificación e interpretación técnica)

Intervalos de composición típicos (peso %)

| Elemento | Gama típica (wt%) |

|---|---|

| Carbono (C) | 0.38 - 0.43 |

| Manganeso (Mn) | 0.75 - 1.00 |

| Silicio (Si) | 0.15 - 0.35 |

| Cromo (Cr) | 0.40 - 0.60 |

| Níquel (Ni) | 0.40 - 0.70 |

| Molibdeno (Mo) | 0.20 - 0.30 |

| Fósforo (P) | ≤ 0,035 (máx.) |

| Azufre (S) | ≤ 0,04 (máx.) |

| Cobre (Cu) | ≤ 0,35 (máx.) |

Interpretación para ingenieros

-

El carbono cercano a 0,40% sitúa al 8740 sólidamente en la clase de carbono medio, permitiendo una buena resistencia después del temple y revenido.

-

El cromo y el molibdeno proporcionan una templabilidad eficaz (capacidad de formar martensita a través de la sección transversal) y una mayor resistencia al revenido.

-

El níquel es el elemento distintivo frente a muchas calidades Cr-Mo: aumenta la tenacidad y reduce las tendencias frágiles, especialmente en piezas forjadas de mayor tamaño o con variaciones de sección.

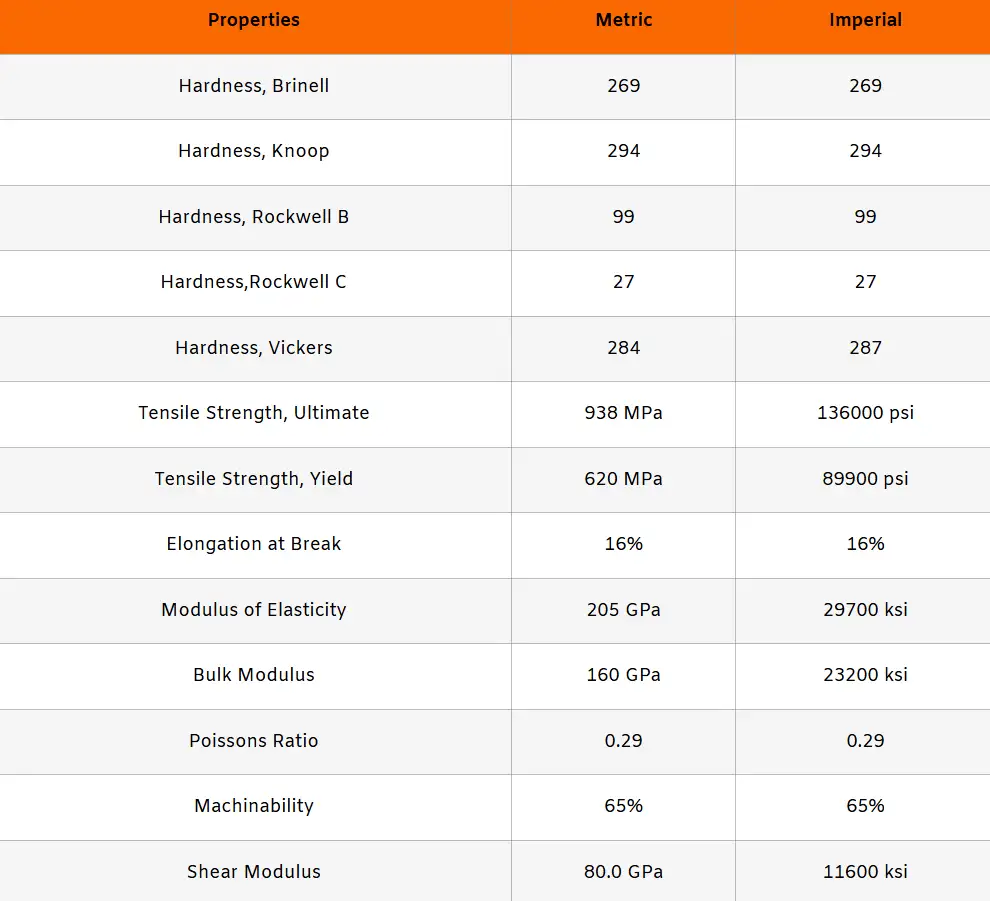

Propiedades físicas y mecánicas

Importante: Los valores mecánicos varían en función del tratamiento térmico, el tamaño de la sección y el método de ensayo. Las cifras que figuran a continuación son rangos típicos que los ingenieros pueden encontrar en las hojas de datos de los proveedores y en los manuales técnicos.

Propiedades mecánicas representativas (ejemplos de recocido / templado y revenido)

| Condición | Resistencia a la tracción (UTS) | Límite elástico (0,2% prueba) | Elongación (A%) | Brinell / Rockwell |

|---|---|---|---|---|

| Recocido (laminado en caliente, perlita laminar) | ~550-700 MPa (80-101 ksi) | ~350-450 MPa (50-65 ksi) | 12-22% | ~220-260 HB |

| Templado y revenido (Q&T típico) | 800-1000 MPa (116-145 ksi) | 550-800 MPa (80-116 ksi) | 10-18% | 250-300 HB (≈ HRC 25-35) |

| Templado en aceite, revenido (ejemplo) | UTS de hasta ~930-940 MPa registrados | Rendimiento ≈ 550-620 MPa comunicado | ~16% | BHN ≈ 248-269 informado. |

(Datos consolidados a partir de MatWeb, AZoM y fichas técnicas de proveedores - utilice certificados de materiales para los valores contractuales). AZoM+1

Propiedades elásticas y térmicas típicas (referencias de ingeniería)

-

Módulo de elasticidad: ≈ 200-210 GPa.

-

Densidad: ≈ 7,85 g/cm³.

-

Conductividad y dilatación térmicas similares a las de otros aceros con contenido medio de carbono; consulte los manuales para calcular la tensión térmica.

Prácticas de tratamiento térmico y ventanas de procesamiento

Secuencia común de tratamiento térmico (notas prácticas)

-

Recocido (si se suministra para mecanizado): calentar a 820-860°C (1508-1580°F) seguido de un enfriamiento lento (enfriamiento en horno) para producir perlita esferoidizada/lamelar para una buena maquinabilidad.

-

Austenizar (para endurecer): rango típico de austenitización 810-860°C (1490-1580°F) dependiendo del tamaño de la sección y de la dureza objetivo.

-

Apaga: El enfriamiento en aceite es habitual para el temple pasante; las secciones más grandes pueden necesitar un enfriamiento interrumpido o programas de enfriamiento especiales. El enfriamiento al aire no es suficiente para el endurecimiento completo, salvo en el caso de secciones muy pequeñas.

-

Temperamento: templado entre 400-600°C (752-1112°F) para equilibrar resistencia y tenacidad; se pueden utilizar varios templados para aliviar tensiones.

Dureza típica en función del temple (ejemplo orientativo)

| Temperatura de revenido (°C) | HRC típico (aprox.) |

|---|---|

| 200 | 60-62 HRC (dureza muy alta, tenacidad más baja) |

| 300 | 55-58 HRC |

| 400 | 48-54 HRC |

| 500 | 38-46 HRC (dureza/resistencia equilibradas) |

| 600 | 30-38 HRC (gran tenacidad, menor resistencia) |

(Se trata de objetivos de ingeniería simplificados; los valores reales dependen de la microestructura inicial y del tamaño de la sección).

Guía de mecanizado y conformado

-

8740 en estado recocido mecaniza con una maquinabilidad razonablemente buena (reportada alrededor de 60-70% en relación con los estándares de mecanizado de baja aleación). El mecanizado de acabado debe realizarse en estado recocido o templado; no se recomienda el conformado pesado en estado totalmente templado.

Alivio del estrés y control de la distorsión

-

Dado que el 8740 suele someterse a un tratamiento térmico para obtener una gran resistencia, los márgenes de mecanizado antes y después del tratamiento térmico y las fijaciones de temple controladas son fundamentales para cumplir las tolerancias dimensionales y evitar las grietas. Utilice ciclos de alivio de tensiones subcríticas y revenido para la estabilidad dimensional.

Comparaciones con otros grados

8740 frente a 4140

-

Contenido en níquel: El 8740 suele contener níquel (~0,4-0,7%), mientras que el 4140 generalmente no lo contiene. El níquel mejora la tenacidad del 8740 en comparación con el 4140 para niveles similares de carbono y Cr-Mo.

-

Endurecimiento y tratamiento térmico: Ambos tienen niveles similares de Cr y Mo, pero el Ni del 8740 puede proporcionar una mayor tenacidad con niveles de resistencia equivalentes. Para muchas aplicaciones, el 8740 y el 4140 son intercambiables tras una cuidadosa selección del tratamiento térmico, pero se prefiere el 8740 cuando se exige tenacidad de entalla o calidad aeroespacial.

8740 vs 4340

-

El 4340 es un acero Ni-Cr-Mo de alta resistencia con un mayor contenido de Ni (≈1,65%) y Cr/Mo; el 4340 consigue una mayor tenacidad con niveles de resistencia más elevados y suele utilizarse en las aplicaciones de mayor rendimiento (trenes de aterrizaje, cigüeñales pesados). El 8740 puede considerarse un grado medio de Ni-Cr-Mo cuando no se requiere la resistencia extrema del 4340.

Cuándo elegir el 8740

-

Elija 8740 cuando necesite: material de calidad aeronáutica, tenacidad mejorada respecto a las aleaciones Cr-Mo, buena resistencia a la fatiga y templabilidad fiable para secciones transversales de moderadas a grandes. Elija otras calidades (4140, 4340) cuando así lo exija la mecánica o el coste.

Aplicaciones típicas y ejemplos

Usos comunes

-

Tornillería aeroespacial y aeronáutica, pernos y componentes de motores (cuando se suministran conforme a las especificaciones AMS/aeronáuticas).

-

Árboles, ejes, bielas de pistón, piezas brutas de engranajes y pasadores de alta carga.

-

Pernos, espárragos y componentes mecánicos forjados de alta resistencia en los que se exige tenacidad y templabilidad.

Notas de diseño

-

Para piezas sensibles a la fatiga (ejes, bielas) especificar controles de acabado superficial, granallado y radios de filete. La buena resistencia a la fatiga del 8740 se aprovecha plenamente cuando se especifican en el pedido los tratamientos superficiales y el tratamiento térmico adecuado.

-

El tamaño importa: en secciones transversales grandes, garantizar la especificación de los ensayos de aceptación AMS/SAE (mapas de dureza, comprobaciones de microestructura) porque pueden producirse gradientes de templabilidad. Utilice las directrices ASTM/SAE para las velocidades de enfriamiento y las piezas forjadas.

Ejemplo de caso (especificación típica de un componente)

-

Un vástago de pistón puede especificarse como 8740, recocido para el mecanizado, torneado en bruto y, a continuación, templado y revenido a 50-55 HRC con granallado y rectificado final. Para detectar grietas superficiales antes del ensamblaje final se utilizan pruebas no destructivas, como la inspección por partículas magnéticas (MPI) o por líquidos penetrantes.

Adquisiciones, normas y equivalencias

Cuando adquiera 8740 para aplicaciones críticas, indique la especificación exacta para garantizar la calidad y trazabilidad del material.

Normas y denominaciones comunes

-

Designación SAE / AISI: 8740 (UNS G87400).

-

AMS / Especificaciones aeronáuticas: La norma AMS 6322 (y sus variantes) se utiliza para las barras, forjas y anillos de esta aleación con calidad aeronáutica. Los pedidos que exigen calidad aeroespacial deben hacer referencia a la revisión AMS correspondiente o a la especificación militar equivalente.

-

Grados internacionales equivalentes: DIN 1.6546, UNI 40 NiCrMo2, British BS Type 7 suelen aparecer como casi equivalentes (pero compruebe siempre las diferencias de composición/tolerancia).

Qué especificar para obtener resultados previsibles

-

Límites químicos exactos y pruebas de aceptación (certificado de análisis espectral, mapas de dureza)

-

Estado requerido en la entrega (recocido, normalizado, Q&T)

-

Certificado de tratamiento térmico y trazabilidad al número de colada y a los informes de pruebas de laminación (MTR).

-

Requisitos de END (MPI, ultrasonidos, ensayos de dureza y microestructura), especialmente para piezas aeroespaciales o críticas para la seguridad.

Controles de calidad, ensayos no destructivos y escollos metalúrgicos

Modos de defectos que hay que vigilar

-

Agrietamiento por enfriamiento en piezas mal apoyadas o con programas de enfriamiento demasiado agresivos.

-

Segregación y formación de bandas en grandes piezas forjadas: solicite criterios de aceptación de la microestructura del laminador si es crítica.

-

Contenido de inclusiones y puntos calientes de azufre que reducen la vida a la fatiga.

Medidas de calidad recomendadas

-

Exigir MTR y análisis químicos para cada lote.

-

Especifique comprobaciones de dureza y mapas de dureza de sección completa o sección escalonada para piezas críticas.

-

Utilizar END (MPI/UT) para los elementos críticos para la seguridad y exigir criterios de aceptación en las especificaciones de adquisición.

-

En el caso de las piezas aeroespaciales, insista en las certificaciones AMS y en las aprobaciones de proceso NADCAP o equivalentes del proveedor, si procede.

Tablas de referencia rápida (prácticas hojas de trucos de ingeniería)

Cuadro A - Composición (abreviada)

| C | Mn | Si | Cr | Ni | Mo |

|---|---|---|---|---|---|

| 0.38-0.43 | 0.75-1.00 | 0.15-0.35 | 0.40-0.60 | 0.40-0.70 | 0.20-0.30 |

Tabla B - Mecánicas típicas (recocido vs Q&T)

| Condición | UTS (MPa) | Rendimiento (MPa) | Alargamiento |

|---|---|---|---|

| Recocido | 550-700 | 350-450 | 12-22% |

| Q&T (típico) | 800-1000 | 550-800 | 10-18% |

(Valores agregados a partir de bases de datos de proveedores y materiales; confirmar con certificados para la aceptación del contrato).

Notas prácticas para talleres y metalúrgicos

-

Control de precalentamiento e interpaso: al soldar 8740 (normalmente requiere procesos de bajo hidrógeno y precalentamiento), siga las especificaciones del procedimiento de soldadura (WPS) con temperaturas entre pasadas controladas y tratamiento térmico posterior a la soldadura según sea necesario.

-

Tratamientos superficiales: para maximizar la vida a fatiga utilizar granallado, nitruración (si es compatible con la dureza del núcleo) o carburizado sólo después de una cuidadosa revisión metalúrgica (el carburizado cambia la química de la caja).

-

Corrosión: 8740 no es inoxidable, para la resistencia a la corrosión considere revestimientos protectores o alternativas inoxidables cuando la exposición a la corrosión sea significativa.

Preguntas frecuentes

-

¿Cuál es la principal diferencia entre 8740 y 4140?

El 8740 contiene níquel que mejora la tenacidad; el 4140 es un grado Cr-Mo sin níquel significativo. Para muchas piezas son intercambiables con un tratamiento térmico correcto, pero se prefiere el 8740 cuando se requiere una mayor tenacidad o una certificación de calidad aeronáutica. -

¿Qué normas cubren la 8740?

Suelen utilizarse la designación SAE/AISI 8740 (UNS G87400) y normas aeroespaciales como AMS 6322 (y sus revisiones). Verifique la revisión AMS específica cuando se abastezca para el sector aeroespacial. -

¿Puede endurecerse por inducción el 8740?

Sí, las secciones pequeñas pueden endurecerse superficialmente por inducción, pero los parámetros del proceso deben ajustarse para evitar el agrietamiento superficial; es necesario un revenido posterior para equilibrar la dureza y la tenacidad. -

¿Qué dureza puede alcanzarse tras el temple y revenido?

Las durezas típicas de Q&T oscilan entre HRC ~25 y >55 en función de la temperatura de revenido; los objetivos comunes de ingeniería fuerte se sitúan en la gama HRC 25-35 para lograr un equilibrio entre resistencia y tenacidad. -

¿Es el 8740 adecuado para piezas forjadas?

Sí, el 8740 se suministra habitualmente como barras y anillos forjados para componentes de alta resistencia; las variantes aeroespaciales se fabrican según las normas AMS con controles de forja. -

¿Qué tratamiento térmico se recomienda para los ejes críticos?

Austenitización a 820-860°C, temple en aceite y revenido a 450-550°C en función de la tenacidad requerida; alivio final de tensiones y granallado para mejorar la resistencia a la fatiga. -

¿Se puede soldar el 8740?

La soldadura es posible, pero requiere precalentamiento, el uso de un metal de aportación adecuado con bajo contenido en hidrógeno y, a menudo, PWHT (tratamiento térmico posterior a la soldadura) para evitar el agrietamiento. La soldadura afecta a las propiedades localmente; evite soldar en zonas sometidas a grandes esfuerzos o fatiga si es posible. -

¿Qué inspección debo exigir para las piezas aeroespaciales?

Solicite certificados AMS, análisis químicos completos, mapeo de dureza y END (MPI o UT) según se especifique en el documento de adquisición; se prefieren los procesos aprobados por NADCAP para los proveedores críticos. -

¿Es el 8740 resistente a la corrosión?

No, no es inoxidable. Tiene una resistencia moderada en comparación con el acero al carbono normal debido a su contenido en Cr/Ni, pero requiere revestimientos o protección contra la corrosión en entornos agresivos. -

¿Qué industrias utilizan más el 8740?

Aeroespacial, maquinaria pesada, equipos de petróleo y gas (donde son necesarias una gran tenacidad y resistencia a la fatiga), componentes de alto rendimiento de automoción y ejes y tornillería industriales en general.

Fragmento de pliego de condiciones listo para la contratación

"Material: AISI 8740 (UNS G87400), fabricado según AMS 6322 (o la revisión AMS especificada por el comprador). La composición química debe cumplir los límites de la AMS. Estado a la entrega: Recocido o templado y revenido según plano del comprador. Documentación requerida: Informe de ensayo de laminación (MTR), mapa de dureza, informe MPI (o UT) y certificado de conformidad trazable al número de colada".

Incluir criterios de aceptación explícitos para la dureza, la microestructura y los END basados en la criticidad de la aplicación.

Juicio de ingeniería de cierre

El 8740 es un acero aleado maduro y bien documentado que ocupa un útil punto intermedio entre los aceros Cr-Mo y los aceros NiCrMo de mayor aleación. Su combinación de tenacidad potenciada por el níquel y templabilidad al Cr-Mo lo hace especialmente adecuado para componentes en los que se necesita tanto tenacidad como un endurecimiento pasante fiable y en los que las especificaciones aeronáuticas o de alta fiabilidad son un factor importante. La correcta especificación de las normas AMS/SAE, el tratamiento térmico y la NDE son esenciales para aprovechar las ventajas de la aleación y evitar problemas metalúrgicos.

Referencias autorizadas

- AMS 6322 - Barras, piezas forjadas y anillos de acero (Especificación SAE de materiales aeroespaciales para 8740)

- ASM Alloy Digest - AISI 8740 (resumen técnico de ASM International)

- AZoM - Perfil técnico del acero aleado AISI 8740

- MatWeb / ASM Materials - Propiedades mecánicas y físicas del AISI 8740