Acero resistente a la abrasión ofrece una vida útil muy superior a la de los tubos de carbono normales en servicios de alto desgaste; la elección del grado y el método de fabricación correctos puede reducir el coste total del ciclo de vida en múltiples factores y evitar costosos tiempos de inactividad en minería, transporte de lodos, manipulación de áridos y sistemas de transferencia de materiales. Para el desgaste por deslizamiento intenso, utilice productos de la familia AR400 a AR600; para aplicaciones con impacto y desgaste combinados, elija tubos endurecidos en toda su superficie o superficies interiores endurecidas por inducción; para el desgaste multimodo extremo, combine un recubrimiento antidesgaste o un revestimiento cerámico. La selección adecuada del material requiere la correspondencia entre el tamaño de las partículas, la velocidad, la energía de impacto, el entorno químico y los métodos de fabricación adecuados.

1. Qué es el tubo de acero resistente a la abrasión

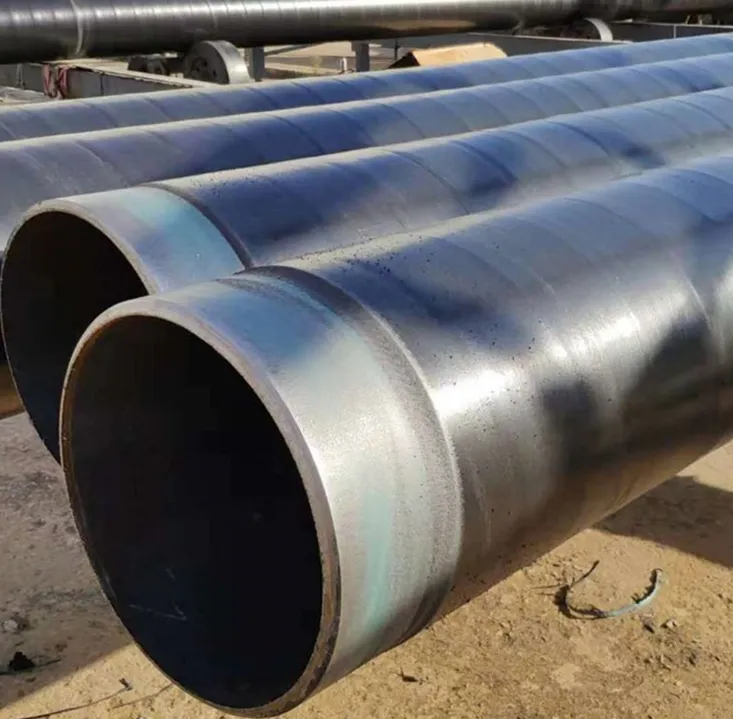

Tubería de acero resistente a la abrasión se refiere a los productos tubulares diseñados para resistir la pérdida de material por rozamiento mecánico, deslizamiento, corte e impacto de partículas en la superficie interna. Las estrategias de diseño típicas incluyen el endurecimiento de la pared del tubo, el endurecimiento por inducción del diámetro interior (DI), la aplicación de capas de revestimiento duro y el uso de revestimientos internos cerámicos o poliméricos. Estos tubos se utilizan en entornos en los que los sólidos abrasivos de los flujos de gas o líquido erosionan rápidamente el acero dulce convencional, por ejemplo, en el transporte de lodos, relaves, relleno de pasta de mina, líneas de retorno de dragado y transferencia de áridos pesados. Los proveedores del sector y los fabricantes de chapas ofrecen tubos y tuberías preendurecidos en rangos de dureza controlados para ofrecer un rendimiento predecible frente al desgaste.

Calidades comunes y metalurgia

Principales familias de dureza y su significado

- AR400 / Familia Hardox 400: Dureza Brinell nominal próxima a 400 HBW. Buen equilibrio entre resistencia al desgaste y tenacidad para una abrasión por deslizamiento moderada con cierto impacto.

- AR450 / AR500: A mayor número de BHN, mayor resistencia al desgaste por deslizamiento; la resistencia al impacto disminuye con la dureza. Elíjalas cuando la energía de impacto sea baja y predomine la abrasión por deslizamiento.

- AR550 / AR600 y tuberías especializadas endurecidas por inducción: para el desgaste por deslizamiento extremo y lodos con partículas finas, se utilizan grados con BHN superiores a 500 o superficies interiores especializadas endurecidas por inducción. Algunos productos endurecidos por inducción presentan una dureza ID superior a 550 BHN, manteniendo al mismo tiempo paredes exteriores dúctiles.

| Nombre del grado | Dureza nominal (HBW / BHN) | Resistencia típica a la tracción (MPa) | Rendimiento típico (MPa) | Casos de uso típicos |

|---|---|---|---|---|

| AR400 / Hardox 400 | 360 a 440 HBW | De 900 a 1.100 | 600 a 750 | Tuberías para minería en general, tolvas, lodos de impacto moderado |

| AR450 | ~430 a 480 HBW | De 1.000 a 1.250 | 700 a 900 | Mayor desgaste de los componentes del transportador, cargas de deslizamiento más pesadas |

| AR500 | ~480 a 540 HBW | De 1.100 a 1.400 | De 800 a 1.000 | Líneas de lodo abrasivo fino, desgaste severo de bajo impacto |

| AR550 / AR600 | 550+ HBW | De 1.200 a 1.600 | 900+ | Abrasión extrema por deslizamiento, diámetros interiores especiales endurecidos por inducción |

Familias de productos y métodos de fabricación

Principales categorías

- Tubos y tuberías endurecidos: Producto fabricado a partir de chapa de desgaste o acero endurecido en toda su masa, laminado y soldado o sin soldadura. La dureza uniforme en todo el espesor de la pared proporciona una resistencia al desgaste constante y un comportamiento a la fatiga predecible. Común cuando se necesita resistencia estructural y resistencia al desgaste.

- Tubo de diámetro interior endurecido por inducción: La superficie interior se somete a un tratamiento térmico que aumenta los BHN en el diámetro interior y deja la pared exterior más dúctil. Este enfoque produce una cara de desgaste dura con un soporte más duro para resistir las fuerzas de impacto y las tensiones de aro. Los proveedores afirman que la vida útil es varias veces superior a la del acero dulce en el mismo servicio.

- Tubería bimetálica o de revestimiento duro: Una capa de aleación resistente al desgaste, a menudo carburo de cromo o un revestimiento duro similar, se une metalúrgicamente a un tubo de soporte dúctil. Esta solución permite hacer frente al desgaste intenso con recubrimientos específicos en codos, tes o tramos rectos. El control de la fabricación es fundamental para evitar la delaminación.

- Tuberías revestidas de cerámica y sistemas de inserción de ladrillos: Para los entornos abrasivos más agresivos, se instalan cerámicas de alto rendimiento o baldosas con base de WC dentro de un soporte de acero. La cerámica dura más frente a lodos finos y de alta velocidad, pero requiere una unión cuidadosa de las secciones y prestar atención a los modos de fallo por fragilidad.

- Revestimientos de polímero o compuestos: Cuando el ataque químico complementa la abrasión, los revestimientos de polímeros de ingeniería o los sistemas compuestos reducen tanto el desgaste como la corrosión. Son útiles en sistemas de baja temperatura o cuando se desea reducir el ruido y las vibraciones.

Modos de desgaste, patrones de fallo y pruebas

El comprador debe saber si la abrasión es predominantemente por deslizamiento, rodadura o impacto; si el material está húmedo o seco; y la distribución del tamaño de las partículas y la velocidad. Los patrones de fallo típicos incluyen el adelgazamiento de la superficie interior, la formación de cráteres, el desprendimiento de revestimientos y el desgaste acelerado en curvas, válvulas o alteraciones del flujo.

Métodos de ensayo habituales que deben solicitarse

- Mapa de dureza (BHN/HBW) a través de ID a OD.

- Secciones transversales metalográficas que muestran la profundidad de la capa endurecida para los tratamientos de inducción.

- Pruebas de erosión de lodos con partículas y velocidades representativas.

- Ensayos Charpy V-notch o de tenacidad a la fractura para aplicaciones con posibles cargas de impacto o choque.

- Capacidad de ensayo de espesores por ultrasonidos para la inspección en servicio de muros monolíticos.

Lista de control para la selección de ingenieros y adquisiciones

Datos que debe recoger la contratación pública

- Composición del medio: tamaños de partículas, formas, concentración, gravedad específica, química.

- Régimen de flujo: velocidades, laminar o turbulento, presencia de bolsas de aire.

- Presiones y temperaturas de funcionamiento.

- Resistencia mecánica requerida y margen de tensión de aro admisible.

- Soldabilidad y limitaciones de las uniones en campo.

- Opciones de reparación e intervalo de mantenimiento previsto.

Flujo de decisiones (breve)

- Determinar la gravedad del desgaste en función del tamaño y la velocidad de las partículas.

- Decidir si la energía del impacto justifica un refuerzo resistente o un endurecimiento pasante.

- En caso de desgaste extremo, evalúe los recubrimientos cerámicos o de alto contenido en cromo.

- Equilibrar el coste de capital, el coste del tiempo de inactividad y el coste del ciclo de vida para elegir la solución final.

Ejemplos de tablas de especificaciones y cálculos de peso

| Tipo de producto | Tratamiento interior | Dureza típica ID / OD | Diámetro exterior estándar (mm) | Espesor típico de la pared (mm) | Longitudes estándar típicas |

|---|---|---|---|---|---|

| Tubo endurecido (tubo Hardox) | Endurecimiento total | 360 a 500 HBW a través de la pared | 89,1 a 273,0 | 3 a 12 años | 6 m, 12 m |

| Tubo endurecido por inducción (estilo Ultra 600) | ID endurecido por inducción | ID 500 a 600 BHN, OD ~250 BHN | De 100 a 300 | 6 a 12 años | 6 m |

| Tubo de revestimiento bimetálico | Recubrimiento interior soldado | Capa de refuerzo >600 HBW en ID | De 50 a 200 | espesor del revestimiento 2 a 6 + soporte | personalizado |

| Revestimiento cerámico | Ladrillos cerámicos aglomerados en el interior | Clasificación del material cerámico | DN50 a DN800 | espesor del soporte de 6 a 16 | longitudes modulares personalizadas |

Ejemplos de peso por metro

| OD (mm) | Espesor de la pared (mm) | Peso aproximado kg/m |

|---|---|---|

| 139.7 | 6 | 19,783 kg/m |

| 168.3 | 6 | 24,015 kg/m |

| 219.1 | 6 | 31,532 kg/m |

| 219.1 | 8 | 41,648 kg/m |

| 273.0 | 10 | 64,860 kg/m |

Guía de instalación, soldadura y reparación sobre el terreno

- Soldadura: seguir la cualificación del procedimiento de soldadura del proveedor para el control del precalentamiento y el entrepasado al unir aceros AR. En algunos casos, los materiales de alta dureza pueden requerir un aporte de calor controlado y un tratamiento térmico posterior a la soldadura. Al unir tubos endurecidos por inducción, evite el sobrecalentamiento local que podría reducir la dureza ID.

- Bridas y conexiones: Utilizar materiales de brida dúctiles o adaptar piezas de transición donde la tubería resistente al desgaste se encuentre con acero dulce para evitar uniones galvánicas o quebradizas.

- Reparaciones sobre el terreno: Las varillas de recargue duro o los revestimientos de soldadura pueden prolongar la vida útil. En el caso de revestimientos cerámicos, sustituya los módulos de ladrillo dañados; no intente realizar reparaciones cerámicas in situ a gran escala sin la orientación del fabricante.

Coste del ciclo de vida, casos prácticos y tácticas del comprador

Un breve cálculo de alto nivel suele demostrar que las tuberías resistentes a la abrasión reducen la frecuencia de sustitución y el tiempo de inactividad por mantenimiento. Los proveedores informan de que los productos endurecidos por inducción adecuadamente adaptados pueden durar de dos a seis veces más que el acero dulce, en función del ciclo de trabajo. Esta menor frecuencia de sustitución de REM suele compensar con creces el mayor coste inicial de la tubería de desgaste. En el caso de los rellenos verticales de pasta, al mantener la tubería llena se reducen las bolsas de aire y los golpes de ariete, con lo que se prolonga la vida útil; algunos operadores mineros afirman haber duplicado la vida útil de las tuberías endurecidas por inducción frente a las de acero dulce en zonas de servicio pesado.

Tácticas de compra

- Solicite mapas de dureza y metalografía certificados.

- Pida una lista de referencias de instalaciones con un cometido similar.

- Negociar la duración de los ensayos o la sustitución escalonada para validar la vida útil prevista.

- Insistir en protocolos documentados de END para la inspección de entrega y recepción.

Controles de calidad, inspección y normas a petición

- Certificados de dureza BHN para el diámetro interior, la pared media y el diámetro exterior, si procede.

- Certificados de ensayo de materiales (EN 10204 3.1 o equivalente) químicos y mecánicos.

- Pruebas ultrasónicas de uniformidad de la pared y calidad de la unión en productos bimetálicos.

- Especificaciones del procedimiento de soldadura y registros PWHT cuando sea necesario.

- Informes de las pruebas de erosión de los lodos si el vendedor declara multiplicadores de vida específicos.

- Trazabilidad que vincula los números térmicos de los materiales a los certificados y registros de soldadura.

Preguntas más frecuentes

- ¿Qué grado debo utilizar para un lodo de carbón a 5 m/s con finos de arena?

Si la energía de impacto es baja y predomina la abrasión por deslizamiento, elija AR500 o un producto ID endurecido por inducción con rendimiento probado en lodos finos. Solicite al fabricante pruebas de lodos con partículas de tamaño y velocidad similares. - ¿Merecen la pena los tubos endurecidos por inducción para el relleno vertical con pasta?

Sí. Los ID endurecidos por inducción reducen el desgaste y ayudan a mantener el funcionamiento en línea completa que evita las bolsas de aire y el martilleo de las tuberías. Los operadores han informado de una vida útil dos veces superior en zonas extremas. - ¿Cuándo debo utilizar revestimiento cerámico en lugar de acero AR?

Elija la cerámica cuando la dureza y la velocidad de las partículas produzcan fallos en las aleaciones, comúnmente en finos abrasivos a alta velocidad. La cerámica funciona mejor cuando es posible su instalación y mantenimiento modular. - ¿Puedo soldar tubos AR500 in situ?

La soldadura es posible con procedimientos cualificados. El calentamiento local puede reducir la dureza localmente, por lo que debe seguirse el procedimiento de soldadura del proveedor y considerar piezas de transición o tratamiento posterior a la soldadura cuando sea necesario. - ¿Qué certificados de inspección deben exigirse en el momento de la entrega?

Solicite certificados de ensayos de materiales trazables a números térmicos, comprobaciones de dureza (ID/OD), verificación de espesores por ultrasonidos y cualquier END realizado. Para los revestimientos, solicite informes de pruebas de integridad de la unión. - ¿Es magnética la tubería AR y puede probarse de forma no destructiva?

Sí; los aceros AR comunes son ferromagnéticos. Los ensayos por ultrasonidos y partículas magnéticas funcionan para la detección de defectos; sin embargo, la adherencia de recubrimientos y la unión cerámica requieren inspecciones específicas para cada método. - ¿Cómo afecta el diseño de la curva o codo de la tubería al desgaste?

Los codos, las tes y las transiciones concentran el desgaste. Los codos de radio largo, los insertos de codo resistentes a la abrasión o la protección del revestimiento en los codos reducen la erosión localizada. Los codos de radio largo endurecidos por inducción son la solución preferida para codos severos. - ¿Cuál es el efecto de la temperatura en los aceros AR?

Las temperaturas de funcionamiento elevadas pueden reducir la dureza y la tenacidad; consulte los datos del fabricante. Las aplicaciones de lodos a altas temperaturas suelen requerir aleaciones antidesgaste especiales para altas temperaturas. - ¿Las soluciones de recubrimiento y cerámica tienen limitaciones de garantía?

Sí, las condiciones de garantía varían. La delaminación del recubrimiento y el agrietamiento de la cerámica son exclusiones comunes de la garantía si se produce un choque térmico o un impacto más allá de las condiciones nominales. Obtenga por escrito los límites y las condiciones de funcionamiento recomendadas. - En el caso de la contratación pública, ¿qué cláusulas contractuales reducen el riesgo?

Incluya pruebas de aceptación de muestras, mapas de dureza, criterios de aceptación de END, procedimientos de inspección de entregas y periodos de prueba de vida útil acordados o puntos de referencia de rendimiento vinculados a hitos de pago.

Recomendaciones finales para compradores y redactores de especificaciones de MWAlloys

- Proporcionar a los proveedores datos de servicio precisos: distribución granulométrica, concentración, temperatura, velocidad e impactos por minuto.

- Solicite mapas de dureza e informes de microestructura para cualquier producto templado o recargado.

- Considere la posibilidad de utilizar tuberías endurecidas por inducción en tramos largos con finos o cuando los costes de sustitución interna sean elevados.

- Para curvas críticas y puntos de caída, especifique insertos de codo o tejas cerámicas.

- Incorpore puntos de inspección al plan de entrega e incluya en la orden de compra un procedimiento claro de pruebas de aceptación.

Fabricante seleccionado y referencias técnicas

- Páginas técnicas de tubos de la marca Hardox.

- Notas de producto de tuberías resistentes a la abrasión endurecidas por inducción (Ultra Tech / Ultra 600).

- Notas industriales sobre las calidades de acero resistentes a la abrasión y su uso.

- Tecnologías de tuberías revestidas de cerámica y casos de uso.