A2 y D2 son aceros templados al aire para herramientas de trabajo en frío que destacan en la producción de herramientas, pero cumplen funciones diferentes: elija A2 cuando la prioridad sea la resistencia al impacto, la tenacidad y la estabilidad dimensional durante el tratamiento térmico; elija D2 cuando la prioridad sea la máxima resistencia al desgaste abrasivo y la larga vida útil de los filos. El D2 alcanza una mayor dureza y una resistencia superior a la abrasión debido a su mayor contenido en carbono y cromo y a los abundantes carburos ricos en cromo de su microestructura, mientras que el A2 ofrece una resistencia a la fractura ampliamente superior y un acabado más fácil para muchas tareas de utillaje de media producción.

Comparación técnica rápida

-

A2 (AISI A2 / UNS T30102) es un acero de aleación media, templable al aire, para trabajo en frío, con aproximadamente 0,95-1,05% C y unos 4,7-5,5% Cr. Equilibra la resistencia al desgaste con la tenacidad y muestra una excelente estabilidad dimensional tras el tratamiento térmico. Los rangos típicos de dureza templada van desde los 50 HRC medios y altos hasta los 60 HRC bajos, dependiendo del revenido.

-

D2 (AISI D2 / W.-Nr. 1.2379) es un acero para trabajo en frío de alto contenido en carbono y cromo (aproximadamente 1,4-1,6% C y ~11% Cr). Su microestructura contiene numerosos carburos de cromo de gran tamaño que le confieren una excelente resistencia al desgaste abrasivo y una retención constante del filo. La tenacidad es inferior a la del A2 y el D2 es más difícil de mecanizar en estado recocido que muchos aceros con cromo inferior.

Regla empírica de decisión: si la herramienta va a estar sometida a una alta abrasión y a largos recorridos continuos con impactos ligeros, elija D2; si la herramienta ve impactos intermitentes, flexiones o riesgo de astillado, elija A2.

Composición química (tabla comparativa)

Las gamas químicas que se muestran a continuación reflejan las composiciones normalizadas típicas utilizadas por los principales proveedores. Las especificaciones de cada fundición/fabricante de acero varían ligeramente. Utilice la hoja de datos del proveedor para la aceptación química final.

| Elemento (wt%) | Gama típica A2 (AISI A2 / 1.2363) | Gama típica D2 (AISI D2 / 1.2379) |

|---|---|---|

| Carbono (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Cromo (Cr) | 4.75 - 5.50 | 11.0 - 13.0 |

| Molibdeno (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadio (V) | 0.15 - 0.50 | 0.90 - 1.20 |

| Manganeso (Mn) | ~1.00 | ~0.20 - 0.60 |

| Silicio (Si) | ~0.5 | ~0.3 - 0.6 |

| Níquel / Cobre / Azufre / Fósforo | rastrear | rastrear |

Fuentes: fichas técnicas de los fabricantes y manuales de materiales (valores representativos). Obsérvense los dos contrastes clave: El D2 tiene aproximadamente 2× o más de cromo y bastante más carbono, lo que determina la fracción de volumen de carburo y la resistencia al desgaste; el A2 contiene menos aleación formadora de carburo, lo que da un comportamiento más duro a la matriz.

Microestructura y cómo controla el rendimiento

-

Microestructura A2 (endurecida y templada): Matriz martensítica templada con carburos de aleación moderados y relativamente finos (carburos de Mo y V). La fracción de volumen de carburos es inferior a la de D2, por lo que la matriz contribuye más a la tenacidad. Los carburos de A2 proporcionan una resistencia razonable al desgaste pero no dominan el comportamiento de fractura, lo que ayuda a resistir el astillamiento.

-

Microestructura D2 (endurecida y templada): matriz martensítica que contiene una elevada población de grandes carburos ricos en cromo. Estas partículas duras son excelentes para resistir el desgaste abrasivo, pero son frágiles en comparación con la matriz, lo que reduce la tenacidad global y aumenta el riesgo de astillamiento por impacto.

Implicación: la vida útil de la herramienta frente al fallo catastrófico es un compromiso. Para el cizallado, troquelado y corte de larga duración con contacto principalmente abrasivo, la microestructura dominante de metal duro del D2 suele durar más que el A2. En el caso de punzones, matrices o herramientas sometidas a golpes o flexión, la tenacidad de la matriz A2 reduce la aparición de grietas y el fallo catastrófico.

Propiedades mecánicas e intervalos prácticos de dureza

A continuación se indican los valores mecánicos/físicos típicos tras las fases convencionales de temple y revenido. Las cifras exactas varían según el tamaño de la sección y el programa de tratamiento térmico.

Indicadores típicos de dureza y tracción

| Propiedad | A2 (típico) | D2 (típico) |

|---|---|---|

| Dureza templada (temple al aire + revenido) | 57 - 62 HRC común; puede templarse a mediados de los 50 para una mayor tenacidad. | 58 - 62 HRC común; alta dureza con excelente retención del filo. |

| Dureza (relativa) | Más alto (mayor resistencia a la fractura y al astillado) | Inferior (propenso a la rotura por impacto) |

| Resistencia al desgaste | Medio | Alta |

| Resistencia a la compresión | Alto (bueno para los troqueles) | Muy alta |

| Densidad | ~7,85 g/cm³ | ~7,7-7,8 g/cm³ |

Nota práctica: Para conseguir la máxima dureza con D2, se requiere una cuidadosa austenitización a alta temperatura y un remojo adecuado para disolver los carburos y conseguir el carbono de matriz deseado. Dado que el D2 tiene una gran cantidad de carburos, su endurecimiento efectivo también depende del tamaño de la sección.

Prácticas de tratamiento térmico: ciclos recomendados y justificación

El tratamiento térmico influye enormemente en el rendimiento final. A continuación se indican los programas prácticos más utilizados; compruébelos siempre con las hojas de datos del proveedor y utilice cupones de prueba.

Tratamiento térmico típico A2 (ejemplo)

-

Recocido (para mecanizado): calentar a 760-780°C, mantener, luego enfriar lentamente en horno a ~550°C a 10-20°C/hr luego enfriar al aire a temperatura ambiente. Resultado: ~200 HB para el mecanizado.

-

Precaliente: 650-700°C, mantener.

-

Austenitizar: 970-1020°C (dependiendo del proveedor), mantener para igualar la temperatura (15-30 min para secciones pequeñas).

-

Apaga: Enfriamiento por aire (endurecimiento por aire).

-

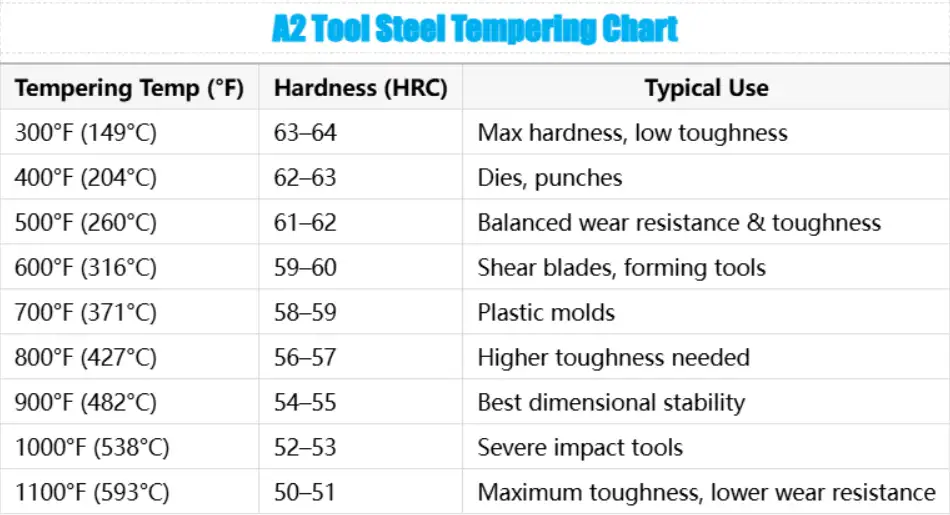

Templado: doble revenido a 150-200°C para obtener mayor dureza y aliviar tensiones; para mayor tenacidad, revenir a mayor temperatura 450-550°C y luego comprobar la dureza final. HRC típico 57-62 dependiendo del revenido.

Tratamiento térmico típico de D2 (ejemplo)

-

Recocido (para mecanizado): Calentar a 800-860°C, enfriar lentamente en horno a ~10°C/h hasta 650°C y enfriar al aire; el resultado es una estructura más blanda y mecanizable.

-

Precaliente: 650-700°C.

-

Austenitizar: 980-1020°C (algunas fuentes recomiendan ~1010°C para un endurecimiento profundo), mantener más tiempo para secciones grandes para permitir la homogeneización.

-

Apaga: Aire fresco.

-

Templado: comúnmente dos revenidos; rama de revenido entre 150-540°C para obtener la dureza deseada o el comercio de tenacidad. El D2 requiere un enfriamiento lento controlado durante el recocido y una austenitización cuidadosa para evitar una retención excesiva de carburos que dificulte la dureza.

Tabla: tratamiento típico frente a la dureza objetivo

| Tratamiento | HRC típico (A2) | HRC típico (D2) |

|---|---|---|

| Recocido blando (para mecanizado) | ~200 HB | ~190-220 HB |

| Templado + revenido bajo (para máxima dureza) | 60-62 HRC | 60-62 HRC |

| Templado + revenido medio (equilibrado) | 57-59 HRC | 56-60 HRC |

| Templado para una dureza máxima | 52-56 HRC | 52-56 HRC (pero aún menos duro que A2) |

Consejos prácticos:

-

Utilizar cupones de prueba para verificar las curvas de revenido y el cambio dimensional.

-

El D2 se beneficia de mayores tiempos de inmersión a la temperatura de austenitización debido a su gran carga de carburos.

-

Para secciones finas, ambos grados pueden endurecerse hasta el HRC objetivo más fácilmente; para secciones gruesas, confirmar los datos de templabilidad del proveedor.

Maquinabilidad, rectificabilidad y acabado

-

Maquinabilidad (estado recocido): El A2 suele ser más fácil de mecanizar en estado recocido que el D2. El alto contenido de metal duro del D2 reduce la maquinabilidad; puede requerir avances más lentos, herramientas más duras y muelas adecuadas para materiales duros y abrasivos.

-

Triturabilidad: Ambas pueden rectificarse con dimensiones ajustadas, pero la D2 desgastará los abrasivos más rápidamente debido a los carburos de cromo. Prevea un reavivado de muelas más frecuente o utilice muelas de CBN para el rectificado de producción.

-

Pulido y acabado superficial: El D2 suele pulirse hasta conseguir un acabado muy bueno, pero su dureza hace que el rectificado final sea más lento. El mayor contenido de cromo del D2 también le confiere una ligera resistencia a la corrosión cuando está pulido y templado, lo que puede aprovecharse para el acabado.

Aplicaciones típicas y casos de selección

A continuación se presentan los usos más comunes agrupados según el grado en el que cada uno suele superar al otro.

A2 aplicaciones típicas

-

Estampados, troqueles, punzones, matrices de recorte y operaciones de corte en tiradas cortas o medias en las que se produzcan impactos o choques.

-

Moldes de precisión y herramientas de conformado que requieren estabilidad dimensional tras el tratamiento térmico.

-

Herramientas en las que se espera un reafilado o reafilado ocasional y en las que la resistencia a la fractura es crítica.

D2 aplicaciones típicas

-

Cuchillas de corte de larga duración, matrices para troquelado progresivo con desgaste principalmente abrasivo.

-

Cuchillas de cizalla, insertos para matrices, insertos para rodillos, cuchillas, punzones de cizalla en los que predomina el desgaste abrasivo y es menos probable el astillado.

-

Aplicaciones en las que la retención de bordes y la vida útil del abrasivo son los factores principales del coste total de propiedad.

Lista de control de la selección: Para cada aplicación de utillaje, pregunte:

-

¿El modo de fallo dominante es la abrasión o el impacto?

-

¿Se esperan largas carreras ininterrumpidas?

-

¿Cuál es el tiempo de inactividad permitido para el reafilado?

Si predomina la abrasión, pasar a D2. Si se producen golpes o cargas impredecibles, inclinar hacia A2.

Tratamientos superficiales, revestimientos y enfoques híbridos

Para prolongar la vida útil, ambos aceros suelen combinarse con ingeniería de superficie:

-

Revestimientos PVD (TiN, TiCN, AlTiN): reducen el desgaste adhesivo, la fricción y mejoran la vida útil de la herramienta. El D2 suele funcionar bien con revestimientos PVD tras un tratamiento térmico adecuado; verifique la adherencia.

-

Nitruración o nitruración iónica: puede mejorar la dureza superficial y la vida a fatiga. La nitruración A2 produce una superficie endurecida, pero es necesario verificar el perfil de difusión y la tenacidad retenida del núcleo.

-

Tratamiento criogénico: A veces se utiliza para reducir la austenita retenida y estabilizar las dimensiones, especialmente después del temple; los beneficios dependen del grado y del control del proceso.

-

Recargue local o estrategia de inserción: utilice plaquitas D2 en zonas de alto desgaste y A2 o calidades más duras en zonas de choque para combinar fuerzas.

Lenguaje, especificaciones y normas de contratación pública

Al especificar el material en las órdenes de compra o planos, incluya:

-

Grado exacto (AISI A2 / UNS T30102 o AISI D2 / W.-Nr. 1.2379).

-

Norma de referencia aplicable, como ASTM A681 o ISO 4957 (sistemas de designación del grado del acero para herramientas).

-

Estado de tratamiento térmico requerido para la entrega (recocido, normalizado, templado y revenido) y criterios de aceptación de dureza o microestructura.

-

Informe de las pruebas de fábrica (análisis químico) y requisitos de las pruebas mecánicas.

-

Pruebas de acabado superficial, chapado/revestimiento o aceptación del revestimiento, si procede.

Incluir notas de dibujo para la tensión residual admisible, la tolerancia dimensional después del tratamiento térmico y si el proveedor debe preacabar las superficies críticas antes del tratamiento térmico final.

Modos de fallo, inspección y consejos de diseño

Modos habituales de fallo

-

A2: desgaste abrasivo prematuro si se utiliza en servicio abrasivo continuo prolongado; gripado localizado si la lubricación es deficiente.

-

D2: astillamiento y fractura frágil bajo cargas de impacto o flexión; agrietamiento térmico si la acumulación de calor es significativa.

Lista de control

-

Comprobar la dureza, la microestructura (distribución del carburo) y las dimensiones tras el procesamiento completo.

-

Inspeccione los radios de la herramienta y los elevadores de tensión; los filetes más grandes reducen el riesgo de astillado en D2.

-

Registre las condiciones de lubricación y del proceso, ya que los índices de desgaste abrasivo varían drásticamente en función del entorno.

Consejos de diseño

-

Utilice radios ligeramente mayores en los bordes de corte cuando utilice D2 para reducir la concentración de tensiones.

-

Considere insertos D2 desmontables para zonas de alto desgaste en un cuerpo A2 más resistente para combinar beneficios.

-

Optimizar el tratamiento térmico para equilibrar la tenacidad del núcleo y la dureza de la superficie; el revenido a temperaturas ligeramente superiores puede reducir el riesgo de astillado.

Comparación de costes y ciclo de vida

| Factor | A2 | D2 |

|---|---|---|

| Coste de la materia prima | Bajo a moderado | Moderado a superior |

| Coste de transformación (mecanizado) | Inferior (más fácil de mecanizar en estado recocido) | Más alto (más difícil de mecanizar, requiere herramientas/ruedas) |

| Vida útil para el desgaste abrasivo | Más corto | Más largo |

| Frecuencia de inactividad | Reafilado más frecuente para servicio con abrasión dominante | Reafilado menos frecuente pero mayor coste de afilado cuando se produce el servicio |

| Coste total de propiedad | Lo mejor para tareas de impacto mixto/abrasivas | Ideal cuando predomina el desgaste abrasivo y los costes de sustitución son elevados |

Decisión económica: calcular el coste del ciclo de vida (compra + mecanizado + tiempo de inactividad + frecuencia de reafilado) en lugar del precio unitario de la materia prima.

Preguntas frecuentes

1. ¿Qué acero mantiene el filo durante más tiempo, el A2 o el D2?

El D2 mantiene el filo durante más tiempo en situaciones de desgaste abrasivo debido a su mayor fracción de carburo y contenido de cromo.

2. ¿Qué acero resiste mejor el astillado?

El A2 resiste mejor el astillado y la fractura porque su matriz proporciona una mayor tenacidad.

3. ¿Se puede nitrurar o revestir el A2?

Sí; tanto la nitruración como los revestimientos PVD se aplican habitualmente a A2. Un tratamiento térmico y una preparación de la superficie adecuados son esenciales para la adherencia del revestimiento.

4. ¿Es el D2 resistente a la corrosión?

El D2 tiene más cromo, lo que le confiere una resistencia a la corrosión menor que los aceros para herramientas con bajo contenido en cromo, pero no es inoxidable. El pulido y los recubrimientos mejoran la resistencia.

5. ¿Qué máquinas de grado son más rápidas?

A2 mecaniza más rápido y con menos desgaste de herramientas en estado recocido. D2 requiere herramientas más robustas y parámetros más lentos.

6. ¿Puede utilizarse D2 para punzones cargados por impacto?

No se recomienda para impactos fuertes: la calidad D2 es mejor para aplicaciones en las que predomina la abrasión. Para cargas de impacto, elija A2 o grados resistentes a los golpes (por ejemplo, S7).

7. ¿Qué práctica de revenido proporciona la mejor tenacidad?

Templar a temperaturas más altas (por ejemplo, 450-550°C) y realizar múltiples templados para equilibrar la dureza y la tenacidad. Verificar el HRC final y la tenacidad en los cupones de prueba.

8. ¿Cómo afecta el tamaño de la sección a la dureza?

Las secciones más grandes se endurecen de manera menos uniforme. El D2, en particular, puede requerir tiempos de austenitización más largos para alcanzar el endurecimiento total.

9. ¿Puedo reparar una herramienta D2 que esté astillada?

Sí, la reparación es posible mediante soldadura o soldadura fuerte con relleno adecuado y posterior tratamiento térmico, pero puede ser necesario volver a rectificar y el coste debe compararse con la sustitución.

10. ¿Cuál es un enfoque híbrido para obtener lo mejor de ambos?

Utilice un cuerpo de herramienta A2 con plaquitas D2 reemplazables en la zona de alto desgaste, o especifique recubrimientos superficiales para mejorar la vida útil al desgaste conservando la tenacidad del núcleo.

Ejemplo práctico de pliego de condiciones (copiar/pegar para planos o pedidos)

Material: Barra AISI A2 (UNS T30102) según ASTM A681, estado de suministro: recocido hasta ≤ 210 HB. Tratamiento térmico final: austenitización 1000°C, enfriamiento rápido al aire, revenido dos veces a 540°C para alcanzar 58 HRC ±1. Se requiere informe de ensayo de laminación. Material OR: Barra AISI D2 (W.-Nr. 1.2379) según ASTM A681, recocida a ≤ 230 HB. Tratamiento térmico final: austenitización a 1010°C, enfriamiento al aire, revenido a 60 HRC ±1. Verificar microestructura y distribución de carburos.

Lista de control para la selección final

-

Identificar el modo de desgaste dominante: abrasión o impacto.

-

Confirme la longitud de la tirada y el coste del tiempo de inactividad.

-

Comprobar la fabricabilidad: ¿puede el proveedor cumplir las tolerancias y el tratamiento térmico exigidos?

-

Considerar una estrategia híbrida: insertos o revestimientos.

-

Validar con las hojas de datos del proveedor y solicitar MTR y registros de tratamiento térmico.