La elección de la unión correcta depende de la geometría de la pieza, la trayectoria de la carga, el acceso, el espesor del material, la penetración requerida de la soldadura y el volumen de producción. Para trabajos estructurales generales, las soldaduras de filete en T, solapas, uniones de esquina y soldaduras de ranura a tope son las más utilizadas. Los ensamblajes de precisión que contienen presión suelen utilizar uniones de ranura a tope cuidadosamente preparadas con soldaduras de penetración total. La preparación adecuada de los bordes, la selección correcta del proceso de soldadura y el cumplimiento de los símbolos de soldadura y las normas de calidad son fundamentales para producir soldaduras fiables.

Definiciones y clasificación

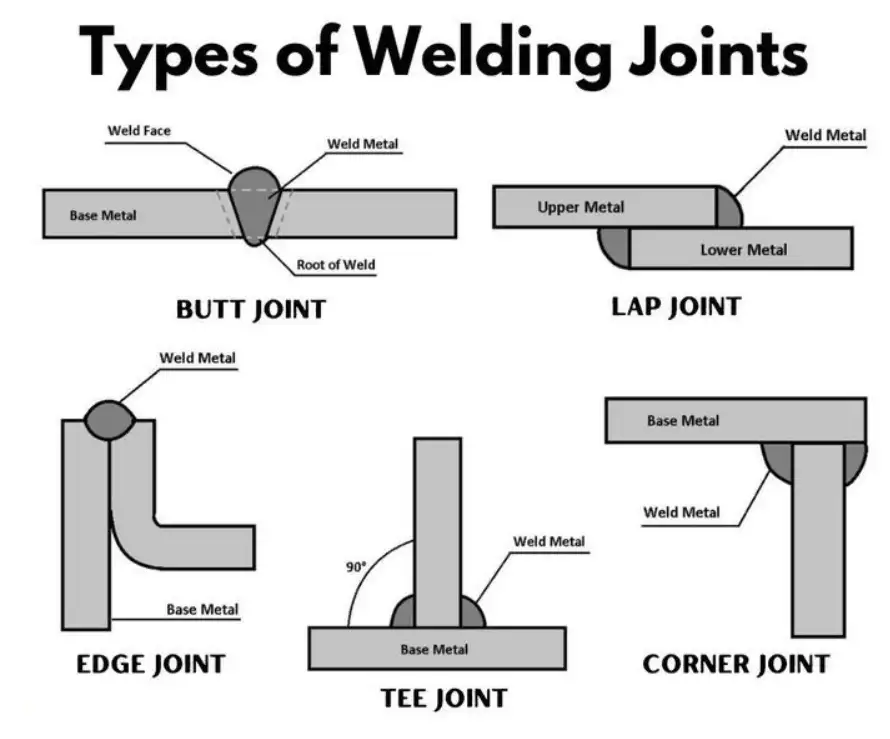

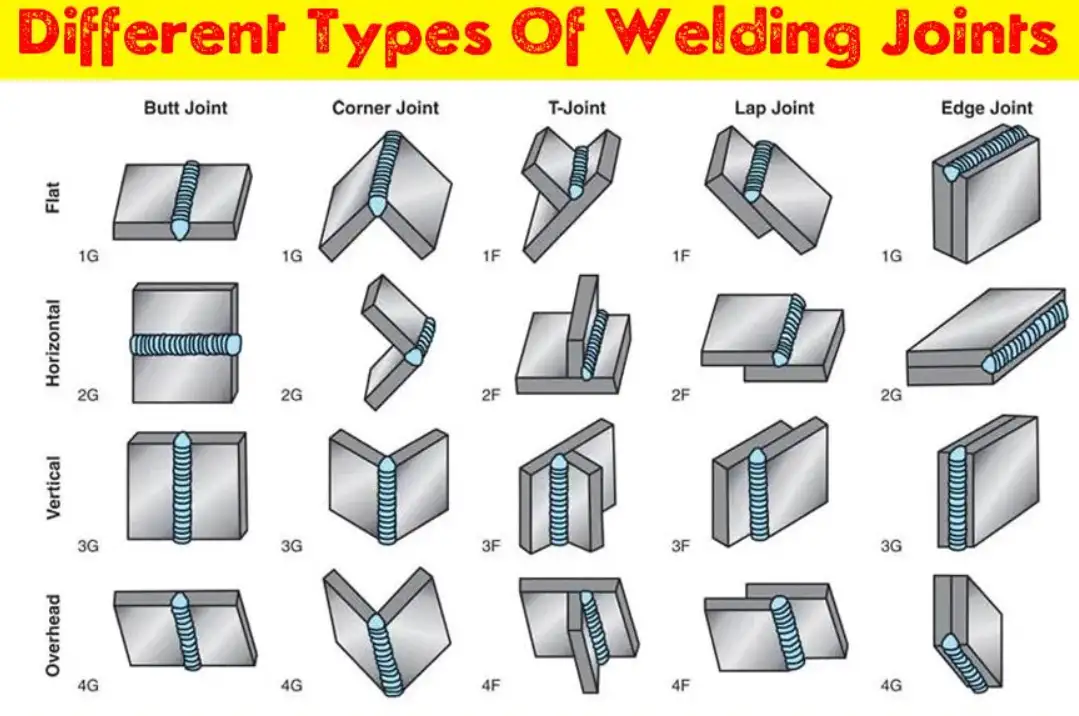

Una unión soldada es la región local en la que dos o más piezas se unen mediante un depósito de metal de soldadura. La clasificación puede basarse en la geometría (tope, solape, esquina, borde, T), la penetración (parcial, total) y el tipo de soldadura (ranura, filete, tapón, punto, costura, proyección). Los diseñadores deben pensar en términos de transferencia de carga, exposición a la fatiga, exposición a la corrosión y accesibilidad de inspección a la hora de elegir una unión.

Las cinco familias mixtas clásicas y sus variaciones

La práctica industrial agrupa las uniones soldadas en cinco familias principales: tope, T (también llamado tee), solape, esquina y borde. Cada familia admite diversas variantes geométricas y de proceso de soldadura (por ejemplo, una familia de tope incluye ranura cuadrada, V simple, V doble, J simple, bisel y ranura en U). Estas cinco familias constituyen la columna vertebral de la práctica general de la soldadura.

Definiciones cortas:

-

Junta a tope: dos elementos en el mismo plano, que se unen en sus bordes. Es habitual en tuberías y placas en las que la resistencia en espesor y la contención de la presión son importantes.

-

Junta en T: un miembro perpendicular al otro, formando una T. Suelen soldarse con soldaduras en ángulo.

-

Junta solapada: Un elemento se superpone a otro. Común en la fabricación de chapas y calibres finos.

-

Junta de esquina: Los bordes se unen para formar una esquina en forma de L, a menudo utilizada en estructuras de cajas y marcos.

-

Junta de borde: los bordes son paralelos y se unen en el borde común; útil para unir bordes de chapa para soldaduras de costura y para refuerzo.

Tipos de juntas ampliadas y juntas especiales

Además de las cinco familias, existen juntas especiales que se utilizan para facilitar la fabricación o satisfacer necesidades funcionales específicas:

-

Soldaduras de tapón y de ranura: se utiliza para unir chapas solapadas cuando el acceso impide la soldadura en ángulo o cuando la soldadura por puntos es insuficiente.

-

Soldaduras de costura (costura de resistencia): soldadura por resistencia continua utilizada para tubos y depósitos.

-

Soldaduras por puntos (puntos de resistencia): para montajes de chapa en producción en serie.

-

Soldaduras de salientes y espárragos: utilizado en piezas de montaje rápido.

-

Soldadura por chispas y recalcado: para la unión termomecánica de barras y anillos.

-

Combinaciones de borde y trasero: soldaduras a tope con penetración parcial más filete intermitente para el control de la distorsión.

Tipos de soldaduras en ranura y en ángulo: geometría y nomenclatura

Las soldaduras de ranura rellenan una ranura preparada entre piezas para lograr la penetración; las soldaduras de filete unen superficies en ángulos aproximadamente rectos produciendo una sección transversal triangular. Formas comunes de las ranuras:

-

Ranura cuadrada (sin preparación)

-

Bisel simple (una parte biselada)

-

V única (ambas partes biseladas para formar una V)

-

Doble V (bisel en ambas caras para soldar por ambos lados)

-

Ranura en J (un lado contorneado con un radio J)

-

Ranura en U (fondos curvos a ambos lados)

-

Abocardado en V/Bisel abocardado (para unir redondo con plano)

La geometría de la soldadura de ranura utiliza los términos: ángulo de la ranura (α), abertura de la raíz (separación), cara de la raíz (tierra) y cara de la soldadura. El control adecuado de estas dimensiones influye en la penetración, el tiempo de soldadura y la distorsión.

Parámetros de diseño de las juntas: intervalos recomendados y compensaciones técnicas

Las opciones de diseño equilibran la resistencia, la fatiga, el acceso y el coste de fabricación. Parámetros clave:

-

Ángulo de ranura: Un ángulo mayor mejora el acceso y la fusión, pero aumenta el volumen de la soldadura y el metal de aportación. Los ángulos típicos de una sola V oscilan entre 45° y 60° (ángulo incluido), pero los materiales finos pueden utilizar ángulos menores.

-

Brecha radicular (abertura de la raíz): para las soldaduras a tope de penetración total, se utilizan separaciones de 0,5 mm a varios milímetros en función del espesor y del proceso de soldadura.

-

Cara de la raíz (tierra): a menudo 0-2 mm dependiendo del procedimiento; algunas especificaciones requieren una pequeña tierra para controlar la penetración.

-

Tipo de bisel: Las ranuras en J y en U reducen las necesidades de metal de aportación para secciones gruesas, pero requieren mecanizado.

-

Longitud y paso del cordón de soldadura intermitente para soldaduras en ángulo: utilizado para reducir la entrada de calor y la distorsión en uniones largas.

La tabla 1 (parámetros rápidos de diseño de juntas) que figura a continuación proporciona rangos prácticos recomendados en la práctica común (nota: prevalecen los códigos específicos de cada proyecto para recipientes a presión y estructuras críticas).

| Junta / Elemento | Rango o nota típica |

|---|---|

| Ángulo de ranura en V simple (incluido) | 60°-90° (secciones finas en el extremo inferior) |

| Ángulo de ranura en V doble (cada lado) | 30°-60° |

| Brecha radicular (láminas finas) | 0-1,5 mm |

| Hueco radicular (placa gruesa) | 1-6 mm (depende del proceso) |

| Cara de la raíz / tierra | 0-2 mm |

| Pata de soldadura en ángulo (estructural) | 4-10 mm común |

| Garganta mínima de soldadura (para presión codificada) | Véase el código vigente (ASME/ISO) |

De juntas de soldadura

Matriz de selección: qué articulación para qué aplicación

Elija una junta teniendo en cuenta los requisitos de servicio (carga estática frente a fatiga, entorno corrosivo, carga térmica cíclica) y las limitaciones de producción:

| Aplicación | Junta típica | Por qué |

|---|---|---|

| Tubería / recipiente a presión | Ranura de penetración total (simple/doble V, J, U) | Necesidad de estanqueidad y resistencia a la fatiga |

| Estructura general | Junta en T o solape con soldaduras en ángulo | Producción rápida, resistencia estática adecuada |

| Paneles de chapa fina | Soldaduras de solape o por puntos | Eficaz para la producción en serie |

| Chapa-tubo o brida | Bisel en V | Igualar la geometría y garantizar la fusión |

| Juntas expuestas a la corrosión | Tapa de soldadura completa y técnicas de respaldo | Evitar grietas y trampas de corrosión |

Compatibilidad de procesos y emparejamientos comunes

Diferentes procesos de soldadura se adaptan a diferentes juntas:

| Tipo de junta | Procesos preferidos |

|---|---|

| Penetración total a tope (placa fina) | GTAW (TIG), GMAW (MIG), SMAW |

| Penetración total a tope (chapa gruesa) | SAW (arco sumergido), FCAW, GMAW mecanizado |

| Soldaduras de filete (T, solapa) | GMAW, FCAW, SMAW |

| Punto/costura (hojas) | Soldadura por resistencia por puntos |

| Enchufe/ranura (solapamiento) | GMAW, SMAW, GMAW robotizado para producción |

La elección depende de la metalurgia requerida, el metal base, el acceso a la unión, los límites de aporte térmico y la productividad. SAW proporciona altas tasas de deposición en soldaduras de ranura para cordones largos. GTAW ofrece el mejor control para diámetros pequeños o materiales finos.

Preparación, montaje y tolerancias

El ajuste controla la calidad final de la soldadura. La separación y alineación controladas de la raíz reducen la penetración incompleta y minimizan la repetición del trabajo. Las mejores prácticas de fabricación típicas incluyen:

-

Biseles premecanizados para secciones gruesas (ranuras en J, en U) para controlar el volumen de soldadura.

-

Bandas de soporte o soporte cerámico para apoyar la raíz y mejorar la calidad de la soldadura en el caso de soldadura por un solo lado.

-

Patrón de soldadura por puntos para mantener la alineación, minimizar la distorsión y reducir los cambios de separación durante la soldadura.

-

Utilización de abrazaderas y fijaciones para mantener las zonas de precalentamiento en entornos fríos.

Para fabricaciones críticas, consulte la norma ISO 9692 para conocer las dimensiones de preparación de juntas recomendadas y las alternativas permitidas.

Símbolos de soldadura, notación de planos y normas

Una comunicación clara de los dibujos reduce los errores. Dos escuelas principales de práctica simbólica son AWS e ISO. AWS publica A2.4 (símbolos estándar para soldadura, soldadura fuerte y examen no destructivo); ISO publica ISO 2553 (representación simbólica en dibujos para uniones soldadas). Utilice la norma correcta de forma coherente para la adquisición y el control de calidad.

Algunas prácticas recomendadas:

-

Coloque el símbolo de soldadura completo con las dimensiones en un detalle y utilice "típico" para reducir el desorden del dibujo.

-

Incluya siempre el dimensionamiento de la ranura: abertura de la raíz, ángulo de la ranura, tamaño de la soldadura y proceso de soldadura requerido si es necesario.

-

Especificar la calidad de la soldadura y los criterios de aceptación haciendo referencia a normas (por ejemplo, ISO 5817 o código de proyecto).

Defectos comunes por tipo de junta y atenuación

Los patrones de defectos a menudo se correlacionan con la geometría y el proceso de la junta:

-

Fusión incompleta / falta de penetración (frecuente en las uniones a tope): Causado por un bajo aporte de calor, un ángulo incorrecto o superficies contaminadas. Mitigar aumentando el calor, ajustando el ángulo de desplazamiento o mejorando el ajuste.

-

Porosidad (común en soldaduras de filete y de ranura): contaminación, humedad atrapada o problemas con el gas de protección. Utilice consumibles secos y un flujo de gas adecuado.

-

Socavado (caras de filete y ranura): Corriente de soldadura demasiado elevada o manipulación incorrecta del electrodo/antorcha. Reduzca la corriente o cambie la técnica.

-

Distorsión excesiva (juntas a tope largas): aporte térmico elevado y secuencia de soldadura desequilibrada. Para reducir el aporte de calor en un lado, utilice el back-gouging y la soldadura multipasada equilibrada (doble V).

-

Grietas (calientes o frías): mal diseño de la junta, alta restricción o metalurgia de relleno inadecuada. Seleccione consumibles compatibles y precaliente/poscaliente de acuerdo con el código.

Ensayos no destructivos (END) y aceptación

La selección del END depende de la criticidad de la junta:

-

Visual (VT): línea de base para todas las soldaduras.

-

Pruebas de líquidos penetrantes (PT): defectos de ruptura superficial en metales no porosos.

-

Partícula magnética (MT): para materiales ferromagnéticos con el fin de encontrar defectos superficiales y cercanos a la superficie.

-

Radiografía (RT): detección volumétrica de defectos internos en soldaduras a tope.

-

Pruebas ultrasónicas (UT): detección volumétrica, sensibilidad mejorada para secciones más gruesas.

Las normas como la ISO 5817 y los códigos específicos de cada proyecto especifican los niveles de aceptación (B, C, D) y los tamaños de imperfección admisibles. En el caso de juntas críticas para la presión o la fatiga, es habitual utilizar RT o UT.

Productividad y costes

Los diseñadores deben sopesar el coste de fabricación y los requisitos de servicio:

-

Soldaduras de filete son baratos y rápidos; a menudo son suficientes para cargas estáticas.

-

Soldaduras de ranura de penetración total cuestan más pero ofrecen mayor resistencia y vida útil a la fatiga.

-

Ranuras en J y U reducen el volumen de relleno para placas gruesas, pero requieren mecanizado, lo que añade coste.

-

Procesos mecanizados (SAW, GMAW robotizado) proporcionan un menor coste unitario para grandes tiradas, pero requieren una inversión de capital.

Tablas - referencias compactas

Tabla A - Tipos de unión comunes, soldadura típica, procesos comunes, pros/contras

| Conjunta | Soldadura típica | Procesos típicos | Principales ventajas | Principales contras |

|---|---|---|---|---|

| Culo (cuadrado) | Ranura cuadrada / filete para solapa | GTAW, GMAW, SMAW | Preparación sencilla, poco mecanizado | Limitado en secciones gruesas sin preparación |

| Culata (V simple) | Ranura en V penetración total o parcial | SIERRAS, GMAW | Buen acceso por un lado | Más metal de relleno |

| Culo (doble V) | Doble ranura en V | GMAW, SIERRA | Menor volumen de soldadura por lado, menos distorsión | Requiere soldar ambos lados |

| Junta en T | Filete | GMAW, SMAW, FCAW | Rápido | Concentraciones de tensión en la puntera; preocupación por la fatiga |

| Junta solapada | Filete/tapón | Resistencia punto/costura, GMAW | Bueno para chapa fina | Riesgo de corrosión en grietas |

| Junta de esquina | Filete/ranura | GMAW, SMAW | Bueno para cajas | Brecha/ajuste crítico |

| Junta de borde | Filetear/coser | Costura de resistencia | Eficaz para las costuras | Fuerza limitada |

Tabla B - Tipos de ranuras y notas técnicas típicas

| Ranura | Uso típico | Nota |

|---|---|---|

| Cuadrado | Culo de chapa fina | Preparación mínima |

| Bisel simple | Placa a placa cuando el acceso es limitado | Ahorra mecanizado en una cara |

| V única | Común para soldaduras a tope en general | Equilibrio entre el coste de preparación y el metal de aportación |

| Doble V | Placas gruesas | Soldar ambos lados para controlar la distorsión |

| J, U | Secciones gruesas | Menor necesidad de metal de aportación; mayor coste de preparación |

| Bisel abocardado | Tubo a placa | Coincide con la curvatura del tubo |

Tabla C - Junta frente a método de inspección

| Conjunta | END recomendados |

|---|---|

| Culo de penetración total | RT / UT más VT |

| Soldadura en ángulo (estructural) | VT ± MT/PT según el material |

| Punto de resistencia/costura | Ensayos VT y mecánicos; ensayos destructivos de muestras para la cualificación |

| Enchufe/ranura | VT, PT/MT según sea necesario |

Lista de comprobación práctica de la fabricación

-

Revisar los símbolos del dibujo y confirmar qué norma se aplica (AWS A2.4 o ISO 2553).

-

Confirmar el material y el espesor; en caso de duda, consultar la norma ISO 9692 para la preparación de juntas.

-

Verificar que el metal de aportación y las cualificaciones del procedimiento están en la WPS (especificación del procedimiento de soldadura) y que los operarios de soldadura poseen las cualificaciones pertinentes (ASME Sección IX o ISO 9606 cuando sea necesario).

-

Comprobar las tolerancias de ajuste, el patrón de clavado y el soporte de fondo o raíz.

-

Elija la secuencia y los límites de temperatura entre pasadas para minimizar la distorsión y cumplir los requisitos metalúrgicos.

-

Especificar el plan de inspección haciendo referencia a los criterios de aceptación (ISO 5817 o código de proyecto).

Normas y autoridad

-

ISO 9692 proporciona geometrías recomendadas para la preparación de juntas por proceso y material; útil para decidir los tipos de ranura y los requisitos de mecanizado.

-

AWS A2.4 (y la documentación de AWS sobre prácticas de soldadura) proporciona el conjunto de símbolos y convenciones de uso común para muchos proyectos norteamericanos.

-

ISO 2553 normaliza la representación simbólica en los dibujos y puede ser preferible para proyectos de ejecución internacional.

-

ASME BPVC Sección IX cubre la cualificación de los procedimientos de soldadura y de los soldadores para componentes sometidos a presión y se exige para trabajos en calderas y recipientes a presión en muchas jurisdicciones.

-

ISO 5817 define los niveles de calidad de las imperfecciones en las uniones soldadas por fusión; utilícelo para establecer criterios de aceptación.

Preguntas frecuentes

1. ¿Qué unión soldada es más resistente?

La resistencia depende de la dirección de la carga. Para cargas axiales a través del espesor, una soldadura a tope de penetración completa correctamente ejecutada tiene la mejor continuidad resistencia-sección. Para cargas de cizallamiento, pueden ser eficaces las soldaduras de filete continuas con un tamaño de garganta suficiente.

2. ¿Qué unión es mejor para chapas finas?

La soldadura por resistencia por puntos o por costura suele ser la más económica para la producción de grandes volúmenes de chapas finas. En el caso de la soldadura manual, son habituales las uniones en ángulo.

3. ¿Cuándo debo utilizar una ranura J o U en lugar de una V?

Utilice J o U en chapas gruesas en las que el volumen de metal de aportación sea importante y cuando el presupuesto permita el mecanizado. Estas ranuras reducen el relleno necesario y la contracción del metal de soldadura.

4. ¿De qué tamaño debe ser la separación de la raíz?

La separación de la raíz depende del grosor, el proceso y el código. Para chapas finas puede ser cercana a cero. Para chapas más gruesas, es habitual de 1 a 6 mm. Siga siempre la WPS y las normas de referencia.

5. ¿En qué se diferencian los símbolos de soldadura AWS e ISO?

Comparten muchos elementos, pero las convenciones para el lado de la flecha/otro lado y algunas formas de símbolos difieren. Utilice el sistema elegido de forma coherente en un conjunto de dibujos.

6. ¿Cómo reducir la distorsión en soldaduras largas a tope?

Utilizar la soldadura equilibrada (soldadura a doble cara cuando sea posible), el ranurado en retroceso y la soldadura desde extremos alternos, la soldadura por puntos y el control de precalentamiento/poscalentamiento.

7. ¿Qué método de inspección se adapta a las soldaduras a tope gruesas?

Los ensayos radiográficos (RT) o los ensayos por ultrasonidos (UT) proporcionan una inspección volumétrica; a menudo se prefieren los UT para las secciones más gruesas y cuando la seguridad de la radiación es una preocupación.

8. ¿Son aceptables las soldaduras en ángulo para las juntas que contienen presión?

No suele utilizarse para juntas límite de alta presión. Los recipientes a presión y las tuberías suelen requerir soldaduras de ranura de penetración total con procedimientos cualificados.

9. ¿Qué importancia tiene la preparación de los bordes?

Crítica. Una preparación deficiente provoca falta de fusión, penetración incompleta y mayores tasas de defectos. En la norma ISO 9692 se recomiendan los preparativos.

10. ¿Qué normas debo consultar en los proyectos internacionales?

Prefiera ISO 2553 para símbolos, ISO 9692 para preparación de juntas, ISO 5817 para criterios de aceptación y el código pertinente (por ejemplo, ASME BPVC) para trabajos que contengan presión.

Breve estudio de caso (escenario práctico)

Escenario: Fabricación de una brida de acero al carbono de 20 mm de espesor soldada a una tubería que funcionará bajo presión cíclica.

Recomendación: Utilizar una soldadura a tope de penetración total en V simple o doble dependiendo del acceso. Si se suelda por un solo lado, preparar una sola V con una separación de raíz moderada y respaldo cerámico; ejecutar una WPS cualificada con múltiples pasadas, controlar la temperatura entre pasadas y realizar UT después de la soldadura según el plan de END del proyecto. Considerar el tratamiento térmico posterior a la soldadura si lo requieren la metalurgia y el servicio. Consulte ISO 9692 para la geometría de la ranura y ASME Sección IX para la cualificación del procedimiento/soldador.

Consejos prácticos para el cierre

-

Estandarice las plantillas de preparación de juntas para reducir los errores de mecanizado.

-

Mantenga los consumibles secos y el almacenamiento controlado para evitar la porosidad.

-

Utilice calibradores de filetes y soldaduras para realizar comprobaciones rápidas in situ.

-

Incluya símbolos de soldadura con dimensiones en el dibujo; evite la taquigrafía ambigua.

Referencias autorizadas

- ISO 2553:2019 - Welding and allied processes - Symbolic representation on drawings - Welded joints

- ISO 9692 series - Welding and allied processes - Recommended types of joint preparation for various welding processes

- AWS A2.4:2020 - Símbolos normalizados para soldadura fuerte, soldadura blanda y examen no destructivo

- Código ASME de Calderas y Recipientes a Presión (BPVC) - Sección IX: Cualificaciones de soldadura, soldadura fuerte y fusión

- ISO 5817:2023 - Welding - Fusion-welded joints - Quality levels for imperfections