Para resistencia a la corrosión, conformabilidad y soldabilidad, elija Serie 300 (austenítica) aleaciones (por ejemplo, 304, 316). Para mayor dureza, resistencia al desgaste, menor coste y aplicaciones magnéticas/tratables térmicamente, elija Serie 400 (ferrítico o martensítico) aleaciones (por ejemplo, 410, 420, 430). La elección correcta depende del entorno (cloruros, ácidos), la carga mecánica, la ruta de fabricación, las necesidades de tratamiento térmico y el presupuesto.

Significado de los números de la serie

Las "series 300" y "series 400" son familias abreviadas utilizadas en los sistemas modernos de especificación del acero inoxidable (UNS/ASTM/EN). Agrupan los grados por estructura cristalina dominante y patrones típicos de aleación:

-

Serie 300 → Austenítico aceros inoxidables. Contienen importantes níquel (y cromo) y son principalmente no magnéticos en estado recocido. Ejemplos comunes: 304, 316, 321.

-

Serie 400 → Ferríticos y martensíticos aceros inoxidables. Contienen poco o nada de níquel, a menudo más carbono, y pueden ser magnéticos; muchas calidades son templables mediante tratamiento térmico. Ejemplos: 410, 420 (martensítico), 430 (ferrítico).

Esta clasificación es práctica para los ingenieros porque predice el comportamiento: resistencia a la corrosión, soldabilidad, conformabilidad y si se dispone de tratamiento térmico/endurecimiento.

Diferencias en la química del núcleo (qué hay en el metal y por qué es importante)

A continuación se presentan los elementos más influyentes y cómo crean el comportamiento de la serie:

-

Cromo (Cr) - proporciona la película de óxido pasiva; ambas series tienen cromo (normalmente ≥11%), pero su sola presencia no equivale a igual resistencia a la corrosión.

-

Níquel (Ni) - Estabiliza la fase austenítica, mejora la ductilidad, la tenacidad y aumenta la resistencia general a la corrosión. Presente en la serie 300 (comúnmente 8-12% en 304/316), ausente en gran medida en la serie 400 estándar.

-

Carbono (C) - El mayor contenido de carbono en muchos 400 aumenta la templabilidad y la dureza alcanzable tras el tratamiento térmico, pero puede reducir la resistencia a la corrosión (precipitación de carburos) si no se controla.

-

Molibdeno (Mo) - añadido en muchas variantes de la serie 300 (por ejemplo, 316) para aumentar la resistencia a la corrosión por picaduras y grietas en ambientes clorados.

Consejos prácticos: El níquel y el molibdeno son los elementos "premium" de comportamiento frente a la corrosión; el cromo aporta el comportamiento inoxidable básico; el carbono cambia corrosión por dureza.

Microestructura y comportamiento metalúrgico

-

Austenítico (300s) - estructura cúbica centrada en la cara (FCC) a temperatura ambiente debido a la estabilización con Ni. Esto proporciona una excelente tenacidad, alta ductilidad y endurecimiento por deformación durante el conformado en frío. Los austeníticos no son endurecibles mediante tratamiento térmico convencional (pueden reforzarse mediante trabajo en frío).

-

Ferrítico (algunos 400s) - estructura cúbica centrada en el cuerpo (BCC), estable a temperatura ambiente. Los ferríticos no son templables por temple y revenido; son magnéticos y tienen menor ductilidad que los austeníticos, pero mejor conductividad térmica.

-

Martensítico (unos 400s) - puede transformarse en martensita al enfriarse (templable). Los grados martensíticos son magnéticos y pueden alcanzar una gran dureza tras el tratamiento térmico (se utilizan en cuchillas, válvulas, ejes).

El conocimiento de la microestructura determina las opciones de fabricación: los martensíticos requieren ciclos de tratamiento térmico; los austeníticos requieren prestar atención al endurecimiento por deformación y al aporte térmico de la soldadura.

Resistencia a la corrosión: la serie 300 le supera

El rendimiento global de la corrosión se clasifica en general: 316 ≥ 304 >> ferrítico 430 ≈ algunos martensíticos (410/420) - pero los detalles dependen del entorno y del acabado de la superficie.

-

Entornos atmosféricos y sanitarios generales: La serie 300 (304/316) es muy superior; se prefiere la 316 cuando existen cloruros (sal, salpicaduras de agua de mar) o riesgo de picaduras debido a su contenido en molibdeno.

-

Resistencia a las picaduras y a los hongos: El 316 (y los superausteníticos de aleación superior) resiste mejor las picaduras que el 304. Los ingenieros utilizan el PREN (número equivalente de resistencia a la picadura) para comparar aleaciones.

-

Ácidos oxidantes / alta temperatura: Algunos ferríticos de la serie 400 toleran mejor ciertas atmósferas oxidantes y tienen mayor resistencia a la fluencia a temperaturas elevadas, pero en general son menos duraderos en exposiciones húmedas/cloruros que los 300.

Nota de diseño: Si el componente se expone repetidamente a cloruros, aguas residuales, ambientes marinos o salinos, dé prioridad a los austeníticos 316 o superiores. Si el servicio es seco, la baja corrosividad y la dureza son más importantes, las opciones de la serie 400 resultan más atractivas.

Propiedades mecánicas y templabilidad

Serie 300 (austenítica):

-

La resistencia a la tracción y el límite elástico típicos son moderados; la ductilidad y el alargamiento son elevados.

-

No puede endurecerse mediante tratamiento térmico; la resistencia aumenta principalmente por trabajo en frío (endurecimiento del trabajo).

Serie 400 (martensítica/ferrítica): -

Martensítico 400s (por ejemplo, 410, 420): pueden templarse y revenirse para gran dureza y resistencia. Útil para herramientas de corte, cuchillos, ejes.

-

Ferrítico 400s (por ejemplo, 430): resistencia moderada, templabilidad limitada; mejor resistencia a la fluencia y conductividad térmica en algunos rangos de temperatura.

Los valores típicos de ingeniería varían según el grado y el temple; consulte siempre la hoja de datos del fabricante/ASTM para conocer los valores de diseño.

Conformabilidad, trabajo en frío y comportamiento en soldadura

-

Conformabilidad / embutición profunda: La serie 300 suele ser excelente: su bajo límite elástico, su elevado alargamiento y su endurecimiento por deformación hacen que sea la preferida para fregaderos sin soldadura, utensilios de cocina y formas complejas.

-

Maquinabilidad: Muchos 300 grados son difícil de mecanizar en relación con algunos 400, debido a su elevada ductilidad y al endurecimiento por deformación. Algunos grados 300 (303) incluyen azufre para mejorar la maquinabilidad a costa de cierta resistencia a la corrosión.

-

Soldabilidad: La serie 300 se suelda fácilmente con metales de aportación adecuados (en la mayoría de los casos, no se necesita precalentamiento ni recocido posterior para 304/316). Los martensíticos de la serie 400 requieren tratamiento térmico posterior a la soldadura en muchas aplicaciones para restaurar la tenacidad y evitar el agrietamiento; los ferríticos pueden sufrir una ZAT quebradiza si se manejan mal.

Orientaciones prácticas: Para fabricaciones soldadas complejas en servicio corrosivo, la serie 300 simplifica la fabricación. Para componentes templables, acepte pasos de tratamiento térmico adicionales para utilizar martensíticos 400.

Propiedades magnéticas e implicaciones

-

austeníticos serie 300 suelen ser no magnético cuando está completamente recocido (algunos trabajos en frío pueden inducir un magnetismo débil).

-

Ferrítico/martensítico serie 400 grados son magnético en la mayoría de los templados. Esto es importante para los sensores, la compatibilidad electromagnética y las aplicaciones en las que el magnetismo es inaceptable (dispositivos médicos, algunos aparatos electrónicos).

El magnetismo también es una prueba de campo rápida para examinar la familia de aleaciones, barata y útil durante la inspección de entrada.

Perfiles de grado breves (instantáneas prácticas)

Serie 300

-

304 (UNS S30400) - el "caballo de batalla" de los inoxidables: ~18% Cr, ~8% Ni. Excelente resistencia general a la corrosión y conformabilidad. Muy utilizado en equipos de cocina y molduras arquitectónicas.

-

316 (UNS S31600) - Cr similar pero con Mo (~2-3%): resistencia mucho mayor a las picaduras; se utiliza en implantes marinos, químicos y médicos.

-

304L / 316L - versiones con bajo contenido en carbono para reducir la precipitación de carburos tras la soldadura (mejor resistencia a la corrosión de la ZAT).

Serie 400

-

410 (UNS S41000) - martensítico; puede endurecerse; se utiliza para cuchillería, válvulas.

-

420 (UNS S42000) - martensítico de alto contenido en carbono; adquiere una dureza muy elevada; se utiliza para hojas de cuchillo e instrumentos quirúrgicos.

-

430 (UNS S43000) - ferrítico; buena conformabilidad, acabado decorativo, utilizado en electrodomésticos y embellecedores.

Aplicaciones industriales típicas y normas de selección

-

Restauración, equipamiento médico e interiores arquitectónicos: Serie 300 (304/316) por higiene y aspecto.

-

Tapicerías de automóviles, paneles decorativos e interiores de hornos: 400 ferríticos (430) por coste y aspecto cuando la corrosión no es grave.

-

Cubiertos, hojas de bisturí y piezas de desgaste: 400 martensíticos (420, 440C) tras tratamiento térmico para alta dureza y retención de filo.

-

Sistemas de escape (automoción)a menudo ferrítico 409 o 430 cuando el coste es importante y el entorno es caluroso y ligeramente corrosivo.

Regla general de selección: ambiente de corrosión primeroA continuación, los requisitos mecánicos, el método de fabricación y el presupuesto.

Acabado superficial, pasivado y mantenimiento

-

Acabado superficial (2B, BA, No.4, espejo) afecta a la resistencia aparente a la corrosión: los acabados más lisos eliminan los depósitos y son más fáciles de limpiar.

-

Pasivación (ácido nítrico o cítrico) elimina el hierro libre y promueve un óxido rico en cromo; recomendado para piezas expuestas a condiciones corrosivas después de la fabricación.

-

Reparación de superficies arañadasLimpieza, decapado y repasivado; en zonas expuestas a cloruros, considerar la sustitución por 316 si se producen picaduras.

El mantenimiento rutinario y los productos de limpieza adecuados prolongan considerablemente la vida útil de ambas series.

Coste y suministro

-

Coste del material: Las aleaciones de la serie 300 (especialmente la 316 y las aleaciones con alto contenido en Ni) son más caras debido a su contenido en Ni y Mo. Las de la serie 400 suelen ser más económicas. La volatilidad de los precios del mercado (mercados del níquel y el molibdeno) puede modificar los precios relativos.

-

Disponibilidad de formularios: Las calidades 304/316 están muy extendidas en chapas, placas, barras, tubos y tuberías. Algunas calidades 400 son más comunes en barras y piezas brutas para cuchillería.

Para proyectos largos, fije los precios con los proveedores o incluya cláusulas de sustitución de aleaciones con pruebas de aceptación claras.

Tablas de selección rápida

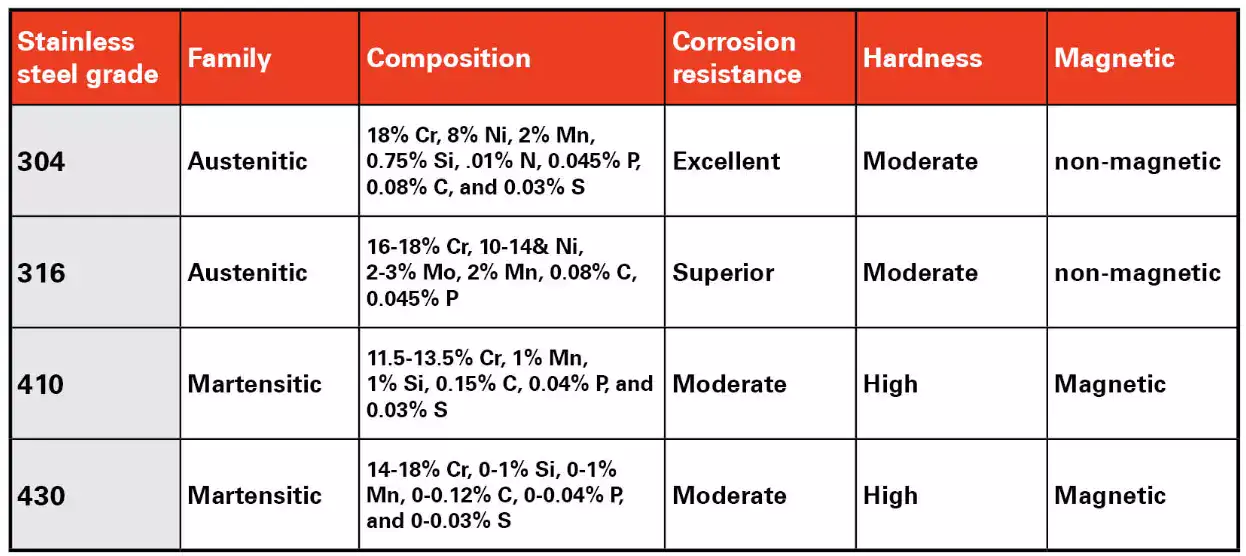

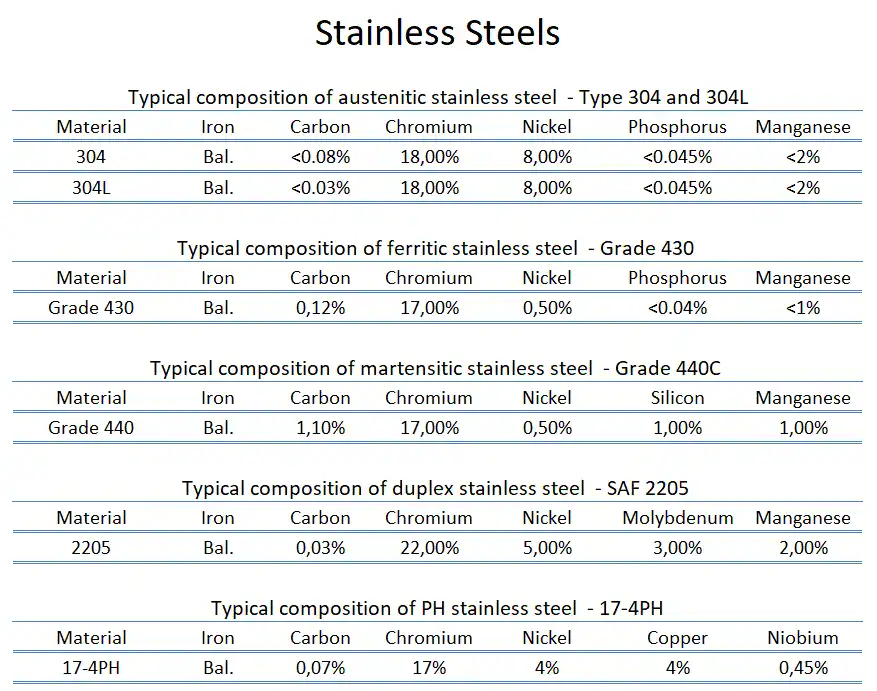

Cuadro 1 - Instantánea de la composición (rangos típicos)

| Aleación | Cr (%) | Ni (%) | Mo (%) | C (%) | Familia principal |

|---|---|---|---|---|---|

| 304 | 18-20 | 8-10 | 0 | 0.08 | 300 (austenítico) |

| 316 | 16-18 | 10-14 | 2-3 | 0.08 | 300 (austenítico) |

| 430 | 16-18 | 0 | 0 | 0.12 | 400 (ferrítico) |

| 410 | 11.5-13.5 | 0 | 0 | 0.15 | 400 (martensítico) |

| 420 | 12-14 | 0 | 0 | 0.15-0.4 | 400 (martensítico) |

(Los valores son rangos típicos de diseño - consulte las hojas de datos de producción/normas ASTM para conocer los límites exactos de las especificaciones).

Tabla 2 - Instantánea de las propiedades mecánicas (recocido salvo indicación contraria)

| Aleación | Tracción típica (MPa) | Rendimiento (MPa) | Dureza (HB) | ¿Duradero? |

|---|---|---|---|---|

| 304 | 520-700 | ~215-275 | 150-200 | No (endurecimiento por trabajo) |

| 316 | 520-700 | ~215-275 | 150-200 | No |

| 430 | 370-600 | ~210-250 | 120-200 | No |

| 410 (templado y revenido) | 600-1100 | varía | 200-600 | Sí |

| 420 (HT) | hasta >2000 (depende de la escala de dureza) | - | puede superar HRC 60 cuando se trata térmicamente | Sí |

(Los valores reales dependen en gran medida del temple y del tratamiento térmico).

Cuadro 3 - Resumen rápido de pros y contras

| Característica | Serie 300 (por ejemplo, 304/316) | Serie 400 (ferrítico/martensítico) |

|---|---|---|

| Resistencia a la corrosión | Excelente (316 mejor) | Moderado a bajo |

| Coste | Más alto | Baja |

| Magnético | Generalmente no | Sí |

| Endurecimiento | No (sólo trabajo en frío) | Grados martensíticos sí |

| Soldabilidad | Excelente | Variable - los martensíticos necesitan HT |

| Usos típicos | Alimentación, medicina, marina | Cubiertos, aparatos, ejes |

Normas, pruebas y referencias autorizadas para comprobar

Al especificar los materiales, haga referencia a las designaciones ASTM/EN/UNS y realice ensayos de materiales (ensayos químicos, mecánicos, PMI, de dureza y de picaduras, si es necesario). Referencias clave:

-

Especificaciones ASTM para grados comunes (por ejemplo, ASTM A240 para chapa/hoja de acero inoxidable; ASTM A276 para bares; ASTM A182 para piezas forjadas).

-

Números UNS y EN para referencias cruzadas.

-

Documentos técnicos de diseño como Instituto del Níquel guías de selección y normas de diseño ASME/ISO para servicio a alta temperatura.

Consejos prácticos de fabricación (de ingeniero a ingeniero)

-

Utilice metales de aportación adecuados para soldadura (por ejemplo, ER308/308L para 304, ER316L para 316).

-

Para aplicaciones sensibles al calorElija variantes de bajo C (304L/316L) para minimizar la sensibilización de la ZAC.

-

Para las piezas que se mecanizado pesadoEn caso de corrosión, considere los grados de mecanizado libre (303 o 416) sólo cuando la exposición a la corrosión sea baja.

-

Control de superficieEspecificar las etapas de acabado y pasivado en la orden de compra; exigir pruebas de superficie cuando la resistencia a la corrosión sea crítica.

-

Cuando sustituya las aleaciones para reducir costes, utilice siempre pruebas de corrosión específicas para cada aplicación (niebla salina, corrosión cíclica o ensayos de inmersión) antes de adoptar la sustitución.

Preguntas frecuentes

P1: ¿Se puede utilizar 430 en lugar de 304 para ahorrar costes?

R: Sólo cuando el entorno es suave y el riesgo de corrosión es bajo (embellecedores interiores, paneles de hornos). El 430 es menos resistente a la corrosión y es magnético; evite sustituirlo cuando se prevea humedad o cloruros.

P2: ¿Es siempre mejor el 316 que el 304?

R: No siempre: el 316 es superior en resistencia al cloruro/pitting, pero cuesta más. Si la exposición al cloruro es limitada, el 304 suele ser adecuado y más económico.

P3: ¿Por qué la serie 300 sigue siendo no magnética mientras que la serie 400 es magnética?

R: El níquel estabiliza la fase austenítica (FCC), que es no magnética; la ausencia de níquel y la presencia de ferrita/martensita (BCC) en 400s produce magnetismo.

P4: ¿Qué serie es mejor para la resistencia a altas temperaturas?

R: Algunos ferríticos 400 tienen mejor resistencia a la fluencia a alta temperatura y menor dilatación térmica, por lo que debe elegirse en función de la temperatura máxima de servicio y el entorno de oxidación.

P5: ¿Puede endurecerse la serie 300 mediante tratamiento térmico?

R: No, los austeníticos de la serie 300 no pueden endurecerse mediante temple convencional; adquieren resistencia mediante el trabajo en frío.

P6: ¿Las calidades de la serie 400 son menos soldables?

R: Los ferríticos 400 se sueldan razonablemente con precauciones; los martensíticos 400 suelen requerir un tratamiento de precalentamiento/postcalentamiento para evitar el agrietamiento y restaurar la tenacidad.

P7: ¿Qué aleación resiste mejor las picaduras?

R: El 316 y los superausteníticos de aleación superior (con Mo y a veces N) tienen la mejor resistencia a las picaduras; utilice PREN para comparar. Penflex

P8: ¿Cómo debo elegir entre 304 y 410 para los elementos de fijación?

R: Para la exposición a la corrosión, elija 304; para una alta resistencia/endurecibilidad y cuando sea aceptable un cierto riesgo de corrosión, puede utilizarse 410 con tratamiento térmico.

P9: ¿Son los imanes una prueba de campo fiable para distinguir las series?

R: Sí, el magnetismo es una prueba de selección práctica: La serie 300 no es magnética (recocida), la serie 400 suele ser magnética. Sin embargo, las 300 trabajadas en frío pueden mostrar un magnetismo débil.

Q10: ¿Debo especificar la pasivación en el pedido?

R: Cuando la resistencia a la corrosión sea crítica después de la fabricación, especifique la pasivación (elección del ácido en función de la aleación) y exija certificados de ensayo para su validación.

Matriz de decisión para la selección

-

Necesidad de máxima resistencia a la corrosión (cloruros/químicos) → 316 / 6Mo / superaustenítico.

-

Necesidad no magnética, moldeable, económica → 304.

-

Necesidad de endurecimiento y alto desgaste → 420 / 440C (tratamiento térmico).

-

Necesidad decorativa pero menor coste → 430 (ferrítico).

-

Necesidad de resistencia a la fluencia a alta temperatura → seleccionar grados ferríticos o dúplex específicos basándose en las guías de diseño ASME.

Errores comunes y cómo evitarlos

-

Sustituir sólo por el precio - evaluar primero la exposición ambiental.

-

Ignorar los efectos de la ZAT de la soldadura - utilizar calidades C bajas o añadir un tratamiento postsoldadura cuando sea necesario.

-

Suponiendo no magnético = 300 - recuerde que el trabajo en frío severo puede inducir magnetismo en 300s.

-

Pasar por alto el acabado y la limpieza - La contaminación de la superficie reduce drásticamente la vida útil de la corrosión.

Lista de comprobación técnica final para redactores de especificaciones

-

Estado Grado UNS/ASTM (no sólo "serie 300").

-

Especifique informes requeridos de las pruebas de molienda (MTR) con resultados químicos y mecánicos.

-

Especifique acabado superficial, pasivacióny ferrita/microestructura pruebas si procede.

-

Requerir trazabilidad para piezas críticas y pruebas de aceptación (potencial de picaduras, dureza, PMI).

-

Incluya mantenimiento y limpieza orientación en el manual del equipo.