Para la mayoría de las aplicaciones, el endurecido por precipitación 17-4 PH (UNS S17400 / AISI 630) ofrece una resistencia estable y a la corrosión con un servicio continuo recomendado hasta unos 600 °F (≈316 °C). Las exposiciones más prolongadas o el uso continuado por encima de este intervalo provocan una pérdida progresiva de tenacidad y alteran las propiedades mecánicas; a veces se toleran exposiciones breves e intermitentes a temperaturas más elevadas (hasta ~1.100 °F / 593 °C y superiores) para la resistencia a la oxidación, pero normalmente requieren una justificación del diseño, una recalificación o la selección de una aleación alternativa.

¿Qué es el acero inoxidable 17-4 PH?

El 17-4 PH es un acero inoxidable martensítico endurecido por precipitación diseñado para combinar una alta resistencia con una moderada resistencia a la corrosión. Alcanza la mayoría de sus características mecánicas deseables mediante un enfoque metalúrgico en dos fases: tratamiento en solución (para crear una matriz martensítica) seguido de envejecimiento controlado (para precipitar cobre y otras fases que aumentan la resistencia). Dado que las propiedades útiles dependen de historias térmicas precisas, las temperaturas de servicio elevadas alteran la microestructura de formas dependientes del tiempo que pueden aliviar el refuerzo deseable o crear mecanismos de fragilización. Por tanto, los límites prácticos dependen de condición de la aleación (Condición A, H900, H1025, H1150etc.), el duración a temperatura, y el entorno de servicios (cloruros, H₂S, atmósferas oxidantes).

Composición química (gamas típicas)

| Elemento | Peso típico.% |

|---|---|

| Cromo (Cr) | 15.0 - 17.5 |

| Níquel (Ni) | 3.0 - 5.0 |

| Cobre (Cu) | 3.0 - 5.0 |

| Columbio/Tántalo (Nb+Ta) | 0.15 - 0.45 |

| Carbono (C) | 0,07 máx. |

| Manganeso (Mn) | 1,00 máx. |

| Silicio (Si) | 1,00 máx. |

| Fósforo (P) | 0,04 máx. |

| Azufre (S) | 0,03 máx. |

| (Ventana de composición típica para UNS S17400 / AISI 630.) |

Condiciones de tratamiento térmico e hitos de temperatura

El 17-4 PH se suministra más comúnmente en las siguientes condiciones:

| Condición | Temperatura de envejecimiento (°F / °C) | Propósito típico |

|---|---|---|

| Condición A (recocido en solución) | Solución tratar ~1900 °F (1038 °C), enfriada | Microestructura de partida blanda y dúctil (no recomendada para el servicio). |

| H900 | 900 °F (482 °C) | Máxima resistencia, menor tenacidad |

| H925 / H1025 | 925-1025 °F (496-552 °C) | Equilibrio entre resistencia y dureza; mayor resistencia a la SCC a temperaturas de envejecimiento más elevadas. |

| H1075 / H1150 | 1075-1150 °F (579-621 °C) | Menor resistencia, mayor tenacidad, mayor resistencia a la corrosión en algunos entornos |

Las temperaturas de envejecimiento (precipitación) se eligieron para controlar el tamaño, la distribución y la fracción de volumen de los precipitados de refuerzo. Cuando se utilizan para el servicio, los componentes deben estar normalmente en una condición endurecida por envejecimiento en lugar de la Condición A.

Qué significa realmente "temperatura máxima de servicio" para 17-4 PH

Hay que separar tres conceptos distintos de temperatura:

-

Temperatura de servicio continua para la integridad mecánica: la temperatura por debajo de la cual las prestaciones a largo plazo en tracción, fluencia, fatiga y tenacidad siguen siendo aceptables sin una desviación significativa de las propiedades. La práctica industrial la sitúa cerca de 600 °F (≈316 °C) para 17-4 PH en condiciones típicas de envejecimiento.

-

Temperaturas de envejecimiento/templado utilizadas durante la fabricación: son más altas (900-1150 °F) y modifican intencionadamente las propiedades. Los componentes envejecidos deliberadamente a H1025 o H1150 han sido expuestos a temperaturas más altas en condiciones controladas para alcanzar las propiedades deseadas.

-

Exposiciones a corto plazo a la oxidación o al recocido: Es posible que las rachas cortas a temperaturas más altas (cientos de °F por encima de 600 °F) no destruyan inmediatamente la resistencia a la corrosión, pero suelen degradar las prestaciones mecánicas y, en muchos casos, requieren una recalificación o un reenvejecimiento para restaurar las propiedades. Carpenter Technology informa de la resistencia a la oxidación hasta aproximadamente 1.100 °F durante intervalos cortos, pero advierte de que la exposición a largo plazo reduce la tenacidad.

Bandas de temperatura recomendadas en la práctica (reglas empíricas)

| Propósito | Temperatura máxima continua recomendada | Notas |

|---|---|---|

| Conservar las propiedades mecánicas en su estado original (H900 o H1025) | ~600 °F (316 °C) | Límite superior conservador, aceptado por la industria, para servicios generales. |

| Minimizar el agrietamiento por corrosión bajo tensión por cloruros (elegir un envejecimiento superior) | Envejecer hasta ≥ 1025 °F (552 °C), luego limitar el servicio continuo a ~600 °F. | Un mayor envejecimiento mejora la resistencia a la SCC, pero el límite de servicio sigue regido por la tenacidad/resistencia. |

| Corta exposición ocasional a la oxidación | Hasta ~1100 °F (593 °C) para duraciones limitadas | Puede alterar las propiedades; puede ser necesario volver a envejecer. |

| Visite no funcionar continuamente en la banda de 700-900 °F (371-482 °C) durante largos periodos | N/A | Una exposición prolongada en esta banda produce a menudo una fuerte caída de la tenacidad al impacto a temperatura ambiente para los aceros inoxidables martensíticos PH. |

Nota de ingeniería: Los límites específicos deben establecerse mediante la revisión del diseño y, cuando sea necesario, mediante ensayos con cupones para el perfil tiempo-temperatura y el entorno previstos.

Mecanismos metalúrgicos de la sensibilidad a la temperatura

-

Engrosamiento por precipitación y sobreenvejecimiento. A temperaturas cercanas o superiores a las de envejecimiento, los precipitados de refuerzo se engrosan. Los precipitados gruesos reducen el límite elástico y pueden modificar el comportamiento de fractura. El envejecimiento controlado en fábrica (H900-H1150) produce un estado de precipitado específico; el calentamiento no controlado en servicio puede producir un envejecimiento excesivo no deseado.

-

Revenido de la martensita. El calentamiento del 17-4 PH martensítico provoca reacciones de revenido que aumentan la ductilidad pero disminuyen la resistencia. El equilibrio mecánico específico depende de la temperatura máxima y del tiempo a la temperatura.

-

Transformaciones de fase y fragilización. Las exposiciones prolongadas a 700-900 °F pueden producir fases de fragilización o causar efectos de hidrógeno que reducen la tenacidad y la ductilidad al impacto. Varios estudios documentan caídas bruscas de la tenacidad al impacto tras exposiciones prolongadas en este rango.

-

Sensibilidad al agrietamiento por corrosión bajo tensión (SCC). La temperatura de envejecimiento influye en la susceptibilidad a la SCC. Las temperaturas de envejecimiento más elevadas (≥1025 °F / 552 °C) suelen mejorar la resistencia a la SCC por cloruros. Esta es la razón por la que los contextos offshore, marino y NACE MR0175 exigen a menudo protocolos de doble envejecimiento o envejecimiento a alta temperatura.

Consideraciones medioambientales específicas

Entornos con cloruros (marinos, sales)

-

Utilice un envejecimiento superior (H1025 o superior) para mejorar la resistencia a la SCC.

-

Aun así, la temperatura de servicio continua debe seguir siendo conservadora; la SCC es una función de la tensión, el entorno y la microestructura.

Exposición al sulfuro / H₂S (petróleo y gas)

-

Se aplican las directrices NACE MR0175 / ISO 15156; el 17-4 PH puede utilizarse en condiciones limitadas, que a menudo requieren un doble envejecimiento o un tratamiento térmico específico para cumplir los criterios de agrietamiento por tensión de sulfuro (SSC). Se recomienda la certificación del proveedor.

Atmósferas oxidantes a temperatura elevada (aire, vapor)

-

La resistencia a la oxidación permite una breve exposición a altas temperaturas. Las exposiciones prolongadas a altas temperaturas favorecen la formación de incrustaciones y la fragilización; por lo tanto, hay que limitar la exposición continua. Carpenter señala la estabilidad a la oxidación hasta ~1.100 °F durante períodos cortos, pero advierte de la pérdida de tenacidad con una exposición prolongada.

Orientaciones para el diseño y la inspección

-

Especificar las condiciones finales de tratamiento térmico en los documentos de adquisición (H900, H1025, H1150, etc.). No acepte piezas de condición A para el servicio a menos que hayan sido tratadas de nuevo.

-

Definir una temperatura máxima de servicio continuo para la pieza y especificar las exposiciones transitorias cortas admisibles con duraciones.

-

Si la aplicación incluye cloruros o H₂SEnvejecimiento bajo demanda a ≥1025 °F, o seguir las directrices de NACE/ISO.

-

Para componentes que puedan sufrir un calentamiento accidental (soldadura, calentamiento localizado, procesos cercanos), incluir instrucciones de re envejecimiento o pruebas de cualificación para verificar las propiedades conservadas.

-

Utilizar cupón de prueba (envejecimiento acelerado, fatiga, ensayos SCC) cuando la vida útil o la seguridad son críticas.

-

Ensayos no destructivos (END) la frecuencia debe aumentar cuando se opera cerca de la banda superior de temperatura recomendada.

-

Mantener la trazabilidad de los registros de calor, estado y tratamiento térmico del molino.

Tabla comparativa - 17-4 PH frente a otras alternativas inoxidables comunes (énfasis en la temperatura)

| Aleación | Límite típico de temperatura continua | Razón clave para elegir sobre 17-4 PH |

|---|---|---|

| 17-4 PH (envejecido) | ~600 °F (316 °C) | La mejor fuerza + buena resistencia a la corrosión en esta banda |

| 304 / 316 | ~800-900 °F (427-482 °C) para el comportamiento frente a la corrosión; las propiedades mecánicas se degradan antes | Mejor resistencia general a la corrosión pero menor resistencia |

| 321 / 347 (austeníticos estabilizados) | ~800-1200 °F (427-649 °C) para servicio de alta temperatura | Mejor resistencia a la fluencia/oxidación a temperaturas elevadas |

| 15-5 PH | Similar al 17-4 pero diferente curva de envejecimiento; a veces se prefiere por su dureza | Resistencia ligeramente superior con resistencias comparables |

La selección debe sopesar la resistencia, la corrosión, la tenacidad y la estabilidad térmica.

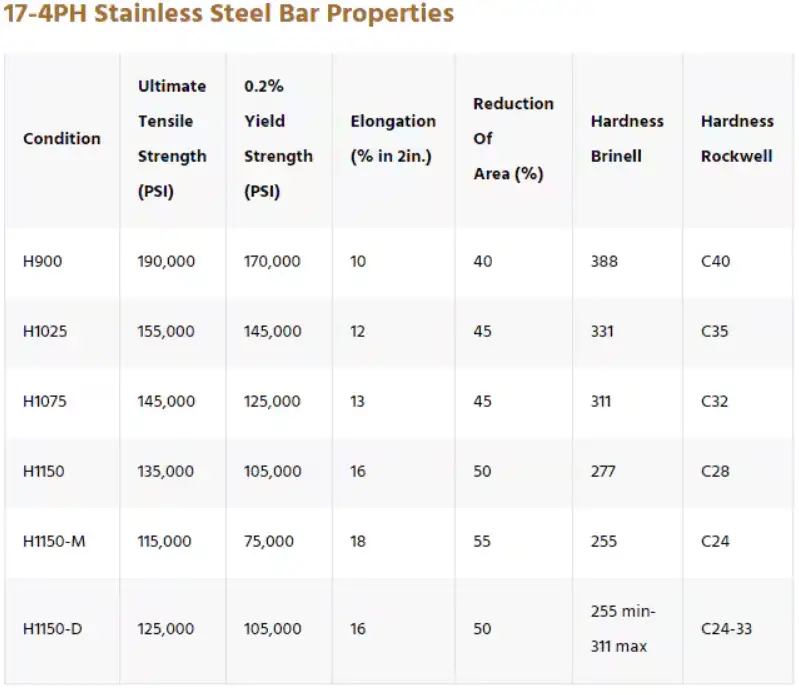

Tablas: Propiedades mecánicas típicas en función de las condiciones de envejecimiento (representativas)

| Condición | 0.2% Y.S. (ksi) | UTS de tracción (ksi) | Alargamiento (%) | Dureza (HRC) |

|---|---|---|---|---|

| H900 | ~170-190 | ~200-220 | 8-12 | ~40-45 |

| H1025 | ~140-160 | ~170-190 | 10-18 | ~34-40 |

| H1150 | ~100-140 | ~120-160 | 15-25 | ~28-36 |

(Los valores son representativos; consulte las fichas técnicas de los proveedores para conocer los mínimos garantizados).

Exposición térmica prolongada: resultados experimentales

Múltiples notas técnicas industriales e informes de investigación muestran que la exposición prolongada en el 700-900 °F (371-482 °C) En los aceros inoxidables martensíticos endurecidos por precipitación, este intervalo produce a menudo una fuerte disminución de la tenacidad al impacto, por lo que los diseñadores deberían evitar especificar piezas que vayan a vivir durante largos periodos en ese intervalo sin realizar pruebas de ensayo. Los estudios de casos y las guías de fabricación del NIST proporcionan conjuntos de datos empíricos que demuestran este efecto y recomiendan un nuevo envejecimiento o cambios de diseño después de excursiones a altas temperaturas.

Alternativas y estrategias de mitigación

-

Si el servicio continuo >600 °F es obligatorio: considerar la sustitución por grados austeníticos estabilizados (321/347) o aceros de mayor aleación resistentes a la fluencia/al calor (por ejemplo, 310, aleaciones de base Ni gastadas) en función de las necesidades de corrosión.

-

Si el riesgo de SCC es alto: utilizar un mayor envejecimiento (H1025/H1150), tratamientos superficiales, protección catódica o materiales alternativos.

-

Para temperaturas altas intermitentes: diseño con componentes desmontables que se puedan volver a envejecer, o especificar los requisitos del tratamiento de recalentamiento posterior a la exposición.

Normas y especificaciones

-

UNS S17400 / SAE Tipo 630 (nomenclatura) - referencia de uso común.

-

AMS 5643 / AMS 5604 - especificaciones de productos forjados aeroespaciales y de alta calidad que abarcan las prácticas de tratamiento térmico y de forma de 17-4 PH.

-

ASTM A564 / A693 - cubre determinadas formas y requisitos de los productos.

-

NACE MR0175 / ISO 15156 - para consideraciones de servicio agrio (H₂S).

Preguntas frecuentes

1. ¿Cuál es la temperatura máxima de funcionamiento segura para el 17-4 PH?

No existe un número único para todos los diseños, pero la práctica industrial utiliza ~600 °F (316 °C) como límite máximo conservador de servicio continuo para un material envejecido típico. Las exposiciones cortas superiores a este límite pueden permitirse con ciertas advertencias.

2. ¿Puedo utilizar 17-4 PH en la condición A (recocido en disolución) para el servicio?

No. La condición A es más blanda y más sensible a la fragilización por hidrógeno y a la SCC; se recomienda el endurecimiento por envejecimiento antes del servicio.

3. ¿Qué ocurre si un componente se calienta accidentalmente por encima de su temperatura de envejecimiento?

Las propiedades cambiarán: el envejecimiento controlado produce una resistencia predecible; el calentamiento incontrolado puede sobredimensionar o templar la martensita, disminuyendo la resistencia y posiblemente reduciendo la tenacidad, por lo que puede ser necesaria una recalificación o un nuevo envejecimiento.

4. ¿Es el 17-4 PH adecuado para ejes marinos o agua de mar?

Se ha utilizado en aplicaciones marinas con protección catódica y envejecimiento cuidadoso; para servicios críticos con agua de mar, evalúe la resistencia a las picaduras/fisuras y el riesgo de SCC, y considere una temperatura de envejecimiento más alta para reducir la sensibilidad a la SCC.

5. ¿Cómo afecta la temperatura de envejecimiento a la resistencia a la SCC?

Las temperaturas de envejecimiento más elevadas (≥1025 °F / 552 °C) mejoran generalmente la resistencia a la SCC por cloruros, al precio de una cierta reducción de la resistencia en relación con el H900.

6. ¿Puedo soldar 17-4 PH y mantener las propiedades?

La soldadura introduce ciclos térmicos que alteran la microestructura local; por lo general, es necesario un tratamiento de disolución posterior a la soldadura y un reenvejecimiento para restablecer la uniformidad de las propiedades mecánicas.

7. ¿Qué ensayos no destructivos deben utilizarse para los componentes sometidos a temperaturas elevadas?

Inspección visual periódica, líquidos penetrantes o MPI (para las geometrías aplicables) y comprobaciones mecánicas periódicas de los cupones; la frecuencia aumenta cerca de la banda de temperatura superior permitida.

8. ¿Se arrastrará el PH 17-4 a 600 °F?

La 17-4 PH no es una aleación resistente a la fluencia para cargas prolongadas a altas temperaturas; si se esperan altas temperaturas y tensiones sostenidas, elija una aleación resistente a la fluencia.

9. ¿Existen ciclos de envejecimiento estándar para H900, H1025, H1150?

Sí; los tiempos de envejecimiento típicos son de varias horas a la temperatura objetivo (por ejemplo, ~4 horas), pero el ciclo exacto depende del tamaño de la sección y de la especificación aplicable (AMS/ASTM). Siga siempre la especificación de tratamiento térmico de referencia.

10. ¿Cómo debo documentar los límites de temperatura en la contratación?

Especifique el revenido final requerido, la temperatura máxima de servicio continuo, los picos transitorios admisibles (magnitud y duración), las limitaciones del entorno de CAC y los requisitos del tratamiento de recalentamiento posterior a la exposición.

Breve resumen y conclusiones

-

Utilice ~600 °F (316 °C) como límite superior conservador de servicio continuo para las edades comprendidas entre 17 y 4 PH.

-

Evite la exposición prolongada y continua en 700-900 °F (371-482 °C) debido a los riesgos de pérdida de dureza.

-

Las temperaturas de envejecimiento más elevadas mejoran la resistencia a la SCC pero reducen la resistencia máxima alcanzable en relación con el H900; el envejecimiento de fabricación y el calentamiento en servicio no son intercambiables.

-

La exposición breve a altas temperaturas es posible por razones de oxidación, pero los diseñadores deben prever cambios en las propiedades y un posible nuevo tratamiento.