El 16MnCr5 es un acero de cementación en caja de baja aleación que ofrece un excelente equilibrio entre una superficie resistente al desgaste y un núcleo dúctil resistente tras la cementación y el tratamiento térmico, lo que lo convierte en el material preferido para engranajes, ejes, árboles de levas y otros componentes sometidos a fatiga por contacto y desgaste por deslizamiento. Cuando se procesa correctamente, este grado suele producir una caja exterior dura con una superficie martensítica templada y un núcleo elástico, lo que proporciona una larga vida útil en piezas mecánicas accionadas o cargadas.

¿Qué es 16MnCrS5?

Composición química y función de cada elemento

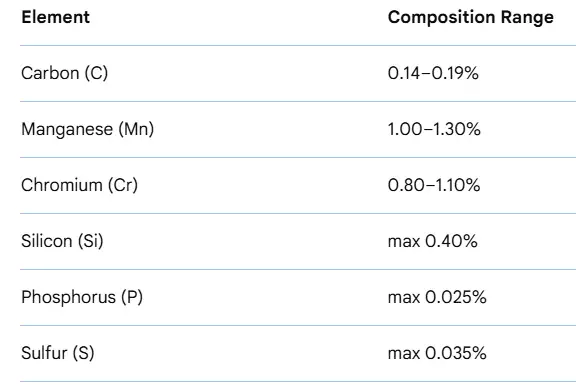

La gama de composición química nominal utilizada por la mayoría de las fábricas europeas para el 16MnCr5 (EN 1.7131) se muestra a continuación. Estos valores constituyen la base de su comportamiento durante el tratamiento térmico y su rendimiento tras el enriquecimiento superficial con carbono.

Cuadro 1: Composición química típica (porcentaje en peso)

| Elemento | Gama típica (wt%) | Función metalúrgica principal |

|---|---|---|

| C (carbono) | 0.14 - 0.19 | Nivel de carbono base que soporta una caja templable después de la cementación; el bajo nivel de carbono del núcleo ayuda a conservar la tenacidad. |

| Si (silicio) | ≤ 0.40 | Desoxidante; poca influencia sobre la resistencia y la resistencia al revenido. |

| Mn (manganeso) | 1.00 - 1.30 | Mejora la templabilidad y la resistencia a la tracción, ayuda a la formación de martensita en la caja y el núcleo. |

| P (fósforo) | ≤ 0.025 | Bajo nivel controlado para evitar la fragilización y mejorar la tenacidad. |

| S (azufre) | ≤ 0.035 | Se mantiene bajo para la tenacidad; las variantes de mecanizado libre controlado tendrán mayor S y designación alterada. |

| Cr (cromo) | 0.80 - 1.10 | Aumenta la templabilidad, contribuye a la resistencia del núcleo y a la resistencia al desgaste cerca de la superficie. |

Notas sobre el equilibrio de la aleación: La combinación Mn/Cr confiere a esta calidad una respuesta predecible a la cementación y al temple en caliente. El cromo ayuda a producir un núcleo sólido y resistente tras los ciclos de temple y revenido, mientras que el manganeso contribuye a la cementabilidad. El bajo contenido en carbono del acero base evita la fragilidad del núcleo tras los procesos de alta temperatura.

Propiedades mecánicas: estado de suministro y después del tratamiento

Las propiedades mecánicas varían en función del tamaño de la sección, el estado del laminador en el momento de la entrega y el ciclo de tratamiento térmico específico. Los valores que figuran a continuación ilustran los límites comúnmente observados en las fichas técnicas de los fabricantes para piezas normalizadas o recocidas blandas y para piezas carburizadas, templadas y revenidas.

Tabla 2: Propiedades mecánicas representativas

| Condición | Resistencia a la tracción Rm (MPa) | Límite elástico Rp0.2 (MPa) | Elongación A (%) | Dureza HB |

|---|---|---|---|---|

| Recocido blando (+A), barra pequeña | ~550 (típico) | ~420 | ≥21 | 170-230 HB (según el tratamiento) |

| Normalizado | 600-800 (dependiendo de la sección) | 350-600 | 10-20 | 200-300 HB |

| Carburizado y templado (caja) | Dureza de la carcasa de hasta 58-62 HRC (carcasa fina) | Resistencia a la tracción del núcleo 800-1100 MPa típica tras el templado para la resistencia diseñada | alargamiento del núcleo reducido pero aceptable para el funcionamiento de la pieza | Dureza de la caja medida en HRC tras el acabado. |

Nota práctica importante: La verificación de las propiedades mecánicas de las piezas carburizadas debe incluir tanto perfiles de dureza superficial como comprobaciones de la tenacidad del núcleo. Un ensayo de tracción en un núcleo representativo, los ensayos de impacto Charpy para aplicaciones dinámicas y los perfiles de dureza-profundidad son ensayos de aceptación habituales en las especificaciones de compra.

Prácticas de tratamiento térmico: carburación, temple, revenido y microestructura

Visión general del objetivo

La carburación transforma la química cercana a la superficie mediante el enriquecimiento de carbono por difusión, lo que da lugar a una carcasa dura y resistente al desgaste combinada con un núcleo dúctil de bajo contenido en carbono. La microestructura final típica tras un tratamiento adecuado incluye martensita revenida en la caja y martensita revenida o bainita en el núcleo, dependiendo del proceso y del espesor de la sección.

Ventana de proceso y parámetros típicos

Tabla 3: Parámetros comunes de tratamiento térmico para 16MnCr5 carburizado

| Escenario | Temperatura (°C) | Finalidad / notas |

|---|---|---|

| Limpieza previa e inspección | ambiente a 200 | Preparación de la superficie; eliminación de incrustaciones y contaminantes |

| Carburación (gas) | 880-980 | Rango de temperatura típico para la difusión efectiva del carbono; el tiempo depende de la profundidad deseada de la caja. |

| Ecualización | 20-60 min | Garantizar la formación uniforme de la caja en toda la sección antes del enfriamiento rápido |

| Enfriamiento (aceite o polímero) | A partir de la temperatura de cementación | Enfriamiento rápido para formar martensita en la caja; la selección del temple afecta a la distorsión y a la tensión residual. |

| Templado | 150-200 para alta dureza superficial; 150-560 cuando se optimizan las propiedades del núcleo | El revenido a baja temperatura ayuda a aliviar las tensiones y a ajustar la tenacidad superficial; el revenido en el núcleo suele ser mayor si hay que mejorar la ductilidad. |

Puntos de control del proceso:

-

El potencial de carbono en el horno debe controlarse estrictamente para evitar un exceso de carbono en la caja que podría causar austenita retenida o agrietamiento durante el enfriamiento.

-

La selección del revenido final influye en la tenacidad superficial y la vida a fatiga; es necesario un equilibrio para mantener una dureza de la caja adecuada junto con la resistencia a la fractura de la caja. Los estudios científicos han demostrado que los programas de tratamiento térmico posterior a la carburación influyen en la tenacidad del núcleo, el contenido de austenita retenida y la estabilidad general de la microestructura.

Detalles de la microestructura

-

Caso: Típicamente martensita revenida con carburos si se produce una fuerte carburización o un revenido inadecuado. La microestructura deseada es una baja retención de austenita y una martensita finamente revenida que proporciona dureza de caja y resiste la fractura frágil.

-

Núcleo: Un menor contenido de carbono produce un núcleo dúctil. Tras el temple y revenido, la dureza y resistencia del núcleo dependen de la severidad del temple y de la temperatura de revenido; los objetivos típicos de tracción del núcleo se sitúan en el rango de 800-1100 MPa para muchas piezas de ingeniería.

Distorsión, métodos de control y gestión de la tensión residual

El control de la distorsión debe formar parte del plan de producción de piezas de dimensiones críticas. Entre las técnicas de mitigación habituales se incluyen:

-

Utilización de ciclos de templado que alivien las tensiones de enfriamiento

-

Elección de agentes extintores poliméricos para reducir la gravedad en comparación con el aceite

-

Aplicar tratamientos bajo cero sólo cuando se requiera una reducción de la austenita retenida.

-

Diseñar dispositivos que permitan una refrigeración uniforme y una flexión mínima.

Los fabricantes deben documentar los medios de enfriamiento, la agitación, la orientación de las piezas y los detalles de las fijaciones para garantizar una geometría repetible tras el tratamiento térmico.

Mecanizado, conformado y unión

Maquinabilidad

-

En estado recocido, el 16MnCr5 se mecaniza fácilmente con herramientas convencionales. La maquinabilidad puede mejorarse mediante el tratamiento M (una variante de microaleación/procesamiento que mejora el control de la viruta) para las barras suministradas para la producción en masa.

-

Tras la cementación y el temple, el mecanizado final suele limitarse al rectificado, el torneado con plaquitas de metal duro en el núcleo no endurecido y el rectificado de acabado de la carcasa si se requieren geometrías estrechas.

Conformado en frío y en caliente

-

La forja en caliente es habitual antes del tratamiento térmico final para componentes de mayor tamaño. Las temperaturas de forja recomendadas suelen comenzar por encima de los 1100°C con un enfriamiento controlado para evitar un crecimiento excesivo del grano. La normalización tras el trabajo en caliente mejora el refinamiento de la microestructura antes del procesamiento final.

Soldabilidad y unión

-

La soldadura de 16MnCr5 con bajo contenido en carbono es factible con los metales de aportación adecuados y rutinas de precalentamiento y postcalentamiento, pero hay que tener cuidado porque los aceros de cementación están diseñados para el enriquecimiento superficial y no para reparaciones de soldadura pesadas. Utilizar alambres de aportación de aleación igual o ligeramente superior, precalentar para evitar el agrietamiento por hidrógeno y templar la zona de soldadura para recuperar la tenacidad. La soldadura en componentes carburizados suele evitarse en la medida de lo posible, ya que anula las ventajas del caso superficial e introduce ablandamiento o distorsión local.

Aplicaciones típicas y guía de diseño

Componentes típicos fabricados con 16MnCr5

-

Engranajes rectos y helicoidales para transmisiones

-

Ejes y piñones sometidos a fatiga por contacto de rodadura

-

Árboles de levas y bielas de pistón para aplicaciones medias

-

Manguitos de rodamientos, piezas brutas de engranajes y ejes estriados que requieren una carcasa dura y un núcleo dúctil.

Consideraciones sobre el diseño

-

Selección de la profundidad del caso: La profundidad de la caja debe seleccionarse para soportar la tensión de contacto en la aplicación, teniendo en cuenta la pérdida de fabricación prevista por el rectificado. La profundidad estándar de la caja oscila entre 0,5 mm para aplicaciones ligeras y varios milímetros para aplicaciones de engranajes pesados.

-

Resistencia y ductilidad del núcleo: Los objetivos de dureza del núcleo deben garantizar una tenacidad suficiente para las cargas de choque. Las especificaciones típicas de adquisición definen tanto una dureza en toda la profundidad de la carcasa como un valor mínimo de tracción o dureza del núcleo cerca de la línea central.

-

Acabado superficial: Tras la cementación, el rectificado suele ser necesario para conseguir tolerancias estrechas. Los parámetros de rectificado deben evitar templar la carcasa o introducir daños térmicos.

-

Tratamientos superficiales: La nitrocarburación, el granallado y los sistemas de revestimiento pueden aumentar la vida útil a la fatiga más allá de lo que se consigue sólo con la carburación.

Modos habituales de fallo y prevención

-

Picaduras superficiales/fatiga por contacto de rodadura: La dureza superficial controlada y la tensión residual de compresión ayudan; el granallado y los perfiles de dureza de la caja controlados reducen el riesgo.

-

Casos agrietados: Causado por un exceso de carbono, un enfriamiento rápido o un revenido insuficiente; evítelo controlando el potencial de carbono del horno, la severidad del enfriamiento y un revenido adecuado.

-

Fractura frágil del núcleo: Evitable mediante una química base correcta, una microestructura normalizada y ciclos de revenido cuidadosamente seleccionados.

Normas, denominación y equivalentes internacionales

Normas de referencia primarias

-

El 16MnCr5 está cubierto por especificaciones europeas de materiales como la EN 10084 (histórica) y la serie DIN EN ISO 683 para aceros de cementación. Las fichas técnicas de los proveedores y la información de los productos de banda suelen hacer referencia a la DIN EN ISO 683-3 o a la familia ISO 683 para las condiciones técnicas de suministro.

Equivalencias comunes y referencias cruzadas

Cuadro 4: Equivalentes internacionales comunes

| Designación EN | Número de acero ID | SAE / AISI | Otras referencias |

|---|---|---|---|

| 16MnCr5 | 1.7131 | SAE 5115 (comúnmente citado) | 17MnCr5 (cerca), familia 20MnCr5 (variante) |

Tenga en cuenta que ligeras variaciones químicas o de procesamiento entre proveedores pueden cambiar la templabilidad, maquinabilidad o idoneidad para procesos específicos. Especifique siempre la norma exacta, la condición de entrega y cualquier tratamiento adicional en los pedidos de compra.

Control de calidad, métodos de inspección y criterios de aceptación

Pruebas de aceptación recomendadas para piezas críticas:

-

Análisis químico: Comprobación espectrométrica para confirmar los rangos de aleación.

-

Perfil de dureza: Pruebas de dureza en superficie y por pasos para validar la profundidad de la caja y la dureza del núcleo. La microdureza transversal se utiliza a menudo para perfilar desde la superficie hasta el núcleo.

-

Examen de microestructura: Inspección metalográfica en la caja, la transición y el núcleo para confirmar la microestructura martensítica o templada e identificar carburos no deseados o austenita retenida.

-

Pruebas mecánicas: Ensayos de tracción en cupones representativos, ensayos de impacto en el núcleo (Charpy V-notch) para aplicaciones de carga dinámica y ensayos de fatiga cuando sea necesario.

-

Ensayos no destructivos: Inspección por partículas magnéticas para detectar defectos superficiales, pruebas ultrasónicas para detectar defectos subsuperficiales en secciones más grandes.

La documentación debe incluir registros del potencial de carbono del horno, medios y temperaturas de temple, registros de revenido e informes de control dimensional que muestren las tolerancias antes y después del tratamiento.

Asesoramiento sobre compras y cadena de suministro para prescriptores

-

Especifique siempre designación del grado + norma exigida + condición de entrega. Por ejemplo: "16MnCr5, EN 1.7131, normalizado, barra en bruto, con química según límites EN y tratamiento M opcional".

-

Exigir un protocolo de tratamiento térmico del fabricante cuando se suministren piezas tratadas térmicamente como componentes acabados. Incluya pruebas de aceptación detalladas en la orden de compra.

-

En el caso de programas de gran volumen o críticos para la seguridad, considere la posibilidad de realizar auditorías a los proveedores para revisar los métodos de control de los hornos, el acondicionamiento de los baños de temple y la trazabilidad de los lotes.

-

Cuando la intercambiabilidad con otros proveedores sea importante, incluya en el contrato una tabla de equivalencias acordada y exija la certificación de atributos críticos como la profundidad de la caja, la austenita retenida % y la resistencia a la tracción del núcleo.

Cuadros sinópticos

Cuadro 5: Referencia rápida de un vistazo

| Tema | Punto clave |

|---|---|

| Química básica | Aleación de bajo contenido en carbono, cromo-manganeso; admite la carburación. |

| Uso principal | Engranajes, ejes, estrías, componentes que requieren una carcasa dura y un núcleo resistente. |

| Dureza típica de la caja | Hasta 58-62 HRC para cajas finas; varía con el proceso. |

| Objetivo de fuerza central | 800-1100 MPa después del revenido para muchos diseños. |

| Normas | Familia EN / DIN / ISO para aceros de cementación; referencias EN 10084. |

Preguntas frecuentes

-

¿Qué significa 16MnCr5 y de dónde procede esta denominación?

El número 16 indica la clase de carbono nominal y MnCr significa aleación de manganeso-cromo. El sufijo 5 es una convención más antigua de la nomenclatura derivada de DIN; el número completo de la norma europea es EN 1.7131. -

¿Se puede templar por inducción el 16MnCr5 en lugar de carburizarlo?

El temple por inducción de la superficie es posible para algunas geometrías, pero la verdadera profundidad de cementación es más profunda y uniforme para los dientes de engranajes complejos. El endurecimiento por inducción es adecuado para tareas de endurecimiento superficial localizado. -

¿Qué profundidad de caja debo especificar para los engranajes?

La selección de la profundidad de la caja depende del módulo de engranaje, el espectro de carga y la vida útil prevista. Los valores típicos oscilan entre 0,6 mm para engranajes ligeros y 3 mm o más para engranajes de transmisión pesados; especifique la tolerancia de rectificado. Las normas de diseño técnico o los cálculos de fatiga por contacto deben orientar la elección exacta. -

¿Cómo se mide la tenacidad del núcleo después de la cementación?

La tenacidad del núcleo se evalúa a menudo mediante el ensayo Charpy V-notch utilizando probetas del núcleo o mediante ensayos de tracción de material representativo del núcleo; los proveedores también pueden proporcionar la dureza cerca de la línea central como aproximación. -

¿Es el 16MnCr5 adecuado para montajes soldados?

La soldadura es posible con un precalentamiento y tratamiento térmico posterior adecuados, pero las regiones soldadas no conservarán las propiedades originales de la superficie carburada. Para piezas críticas, evite soldar después de la cementación final. -

¿Qué medio de enfriamiento se recomienda para controlar la distorsión?

Las opciones más comunes son el temple con polímeros o el temple con aceite cuidadosamente controlado con agitación. El temple con polímeros puede reducir la distorsión y mantener al mismo tiempo una templabilidad suficiente en muchos entornos de producción. -

¿Cómo comprobar la austenita retenida en la caja?

Las técnicas de difracción de rayos X o de saturación magnética cuantifican la austenita retenida. Los recorridos de microdureza por sí solos no pueden revelar con fiabilidad el contenido de austenita retenida. -

¿Existen variantes de mayor maquinabilidad del 16MnCr5?

Sí, algunas fábricas suministran barras con tratamiento M o variantes con contenido de azufre modificado para facilitar el control de la viruta, a menudo indicadas con una S en el grado (16MnCrS5) o con nombres comerciales específicos del proveedor. -

¿Qué acabado superficial se recomienda antes de la cementación?

Se requiere una superficie limpia y sin incrustaciones. El esmerilado o granallado seguido de desengrasado garantiza una carburación uniforme. La rugosidad de la superficie debe ser la misma en todas las piezas de un lote. -

¿A qué normas debe hacerse referencia en una orden de compra?

Cite la norma EN/DIN/ISO pertinente (por ejemplo, EN 10084 o la serie DIN EN ISO 683), el grado exacto (16MnCr5 / 1.7131), el estado de entrega requerido y las pruebas de aceptación tanto químicas como de tratamiento térmico.

Ejemplos prácticos y casos prácticos

-

Piñón de engranaje para reductor industrial: Especificar profundidad de cementación 1,0-1,5 mm, dureza de la caja 60 HRC máx. en la superficie, dureza del núcleo ≤ 300 HB, con perfil de dureza-profundidad suministrado por el proveedor y energía del núcleo Charpy V-notch ≥ valor especificado a temperatura de servicio. El proveedor deberá proporcionar registros completos del tratamiento térmico.

-

Eje con estrías: Para la vida a fatiga de las estrías, especifique la tracción o el límite elástico mínimos del núcleo y exija un margen de rectificado antes del carburizado para garantizar que la geometría final se ajusta a la tolerancia. Considerar la nitruración sólo cuando se requieran superficies poco profundas y muy duras sin gran profundidad de cementación.

Matriz de pruebas recomendada para la aceptación

-

Informe de análisis químico por calor

-

Perfil de dureza: dureza superficial (HRC) y dureza del núcleo escalonado (HB)

-

Fotos de la microestructura de la caja, la transición y el núcleo (grabado)

-

Muesca Charpy en V en el material del núcleo para aplicaciones dinámicas

-

Comprobación dimensional antes y después del tratamiento térmico con fijaciones y orientación documentadas.

-

END: partículas magnéticas para grietas superficiales, ultrasonidos para defectos subsuperficiales importantes.

Orientaciones finales para redactores de pliegos de condiciones

Cuando redacte una especificación para piezas 16MnCr5, incluya:

-

Grado exacto y referencia a la norma (16MnCr5 / EN 1.7131, referencia al número de documento EN/DIN/ISO)

-

Estado de suministro (recocido blando, normalizado o carburizado y templado final)

-

Profundidad requerida de la caja y perfil de dureza con método de medición (ensayo de microdureza por pasos o profundidad de la caja hasta una dureza especificada).

-

Objetivos mecánicos básicos y requisitos de tenacidad

-

Permiso de soldadura y tratamiento térmico posterior a la soldadura si se permiten reparaciones.

-

Requisitos de trazabilidad, pruebas de aceptación y eliminación de no conformidades